电厂热控DCS控制保护回路误动作原因与处理措施研究

2021-05-17韩欢欢

韩欢欢

(山西漳电大唐塔山发电有限公司,大同 037001)

0 引 言

在电力自动化发展中,DCS系统成为电厂热控常用设备,其集模拟量控制系统、数据采集系统、安全监控系统等多功能为一体,能够在一定程度内保障电厂发电机组安全性的同时,可提高电厂自动化程度,并降低人力成本,但在实际操作中,DCS热控系统设计庞大电线电缆,常受到误动作影响,导致电厂供电稳定性受到影响,同时存在安全事故隐患,对电厂发电机组稳定性造成巨大威胁。

1 电厂热控DCS控制保护回路误动作安全事故

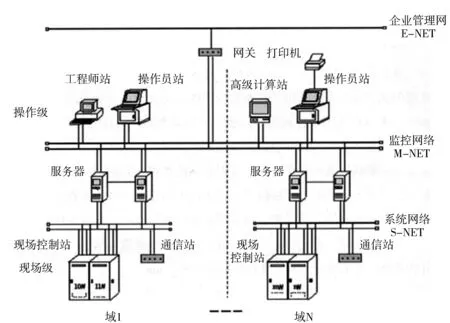

在实际电厂热控管理中,DCS系统操作内容较为繁琐,操作人员开展任务时,常因操作步骤混乱、操作对象差异等问题造成误动作,并进一步产生电厂安全事故。电厂热控DCS系统误动作安全事故主要可从两个角度展开:第一,在未完全解除联锁保护状态下,操作人员若围绕元器件展开检修,DCS系统将受到部分测点影响,导致热控系统出现误动作问题,以此阻碍发电机组运行,除此之外面对维修机构缺陷,操作人员需测量系统信号,在此过程中易导致强电信号进入DCS系统控制回路内,造成子板、子模件损害事故;第二,在日常热控DCS系统检修中,需围绕主电机、测点等设备展开联动关系检查,但由于DCS系统网络结构现场控制站需多组服务器构成(如图1所示),面对复杂的系统电线与电缆,热控人员投入保护操作时,受到信号差异影响可造成整个发电机组瘫痪事故,继而损害电厂实际经济利益。

图1 DCS系统网络结构图

2 电厂热控DCS控制保护回路误动作原因分析

电厂热控DCS系统涉及众多线路装置,在日常热控管理中常受到误动作影响,导致电厂机组安全性、稳定性降低,结合实际分析发现,DCS系统控制保护回路误动作产生原因主要由硬件设施故障、控制逻辑错误、人为操作失误造成。

2.1 硬件设施故障

硬件设施作为电厂热控DCS系统执行部位,其接收到工作指令将立即展开自动化运行,因此当元器件损坏、电路接触异常、电源电压电流标准输出不良等环境下,DCS系统执行工作指令时则会造成自身故障,继而无法展开电厂机组实时监控工作,在此情况下若存在驱动效果异常,则会造成DCS系统指示信号错误显示,因此DCS保护系统受到错误参数指引,导致整体控制保护回路出现误动作问题[1]。除此之外热工元件作为硬件关键设施,其故障则会直接造成电厂机组失去DCS系统保护,在此情况下误动作问题发生概率提高,此时主要由元器件设施质量故障造成热控误动作,此外单元件系统运行同样存在元器件故障隐患,亦可造成电厂热控DCS控制保护回路出现误动作问题。结合DCS系统来看,庞大的电线、电缆、火线、零线、地线等在长期使用下,可能存在保护层老化破损现象,导致线路直接暴露在空气中,此时受到硬件设施故障影响发生电线混电问题,在热控误动作问题下,可进一步形成火灾隐患。

2.2 控制逻辑错误

电厂热控DCS系统多机组运转过程中,辅机控制、热控保护间逻辑关系正确与否可直接影响电厂热控DCS系统稳定性与安全性。在实际电厂供电输电工作中,需结合电厂规模性质展开机组项目改造,此时可造成运行参数、系统性能曲线出现变化,导致热控DCS系统中运行曲线、控制参数、分析数据、监控信息等无法于控制保护回路内完成逻辑匹配,若操作人员并未及时更改函数曲线、设定控制逻辑,则会造成热控DCS系统关键数据混乱,继而造成热控系统控制保护回路误动作问题[2]。

2.3 人为操作失误

热控DCS系统作为电厂自动化体系重要组成部分,需电厂人员实际操作完成自动化运转,因此人为操作失误是导致热控误动作的关键原因之一。电厂人员操作失误常发生于系统流程操作、设备检修养护过程中,由于专业技术缺乏、工作状态不佳、规章标准未执行等问题,造成DCS系统接线错误、信号识别错误,继而引发控制保护回路误动作。例如:DCS系统保护操作为日常热控管理主要内容,操作人员需在测量信号基础上投入系统保护功能,但实际日常管理中,工作人员为便利操作直接投入保护,导致机组投汽机发生故障,继而引起热控DCS系统控制保护回路误动作,此时硬件设施良好、控制逻辑设计准确,主要为人为操作失误造成误动作,以此严重损害电厂经济利益。

3 电厂热控DCS控制保护回路误动作处理措施探讨

为切实缓解控制保护回路误动作造成的电厂热控安全事故,应从把控设备质量安全、规范电路逻辑参数、优化内部培训管理展开针对性策略探讨,此外为加强电厂热控DCS系统稳定性,可采用现场监督定期检查策略深化电厂管理。

3.1 把控设备质量安全

电厂设备质量安全应全方位展开严格控制,例如:设置专业采购员职位,由电厂内专业采购员负责设备集中购买,采购员需具备较强市场洞察与元件性能识别能力,能够在市场波动下选择高性价比硬件设备,以此保障元件性能稳定且安全,除此之外专业采购员的设立,可在长期设备采购管理中实现成本控制,便于电厂作为最优采购决策,尤其对元器件等核心设施,在专业采购员选择下可最大程度保障元器件性能,继而提高电厂热控DCS系统稳定性、安全性,有效降低误操作问题带来的经济损失,但为进一步保障设备质量安全,需针对专业采购员设置监督监管制度,规避采购中可能存在的以次充好、公款私用等问题,最大化防止产生热控误动作。

3.2 规范电路逻辑参数

热控DCS系统受到外界环境因素干扰,易造成信号指示异常问题,以此导致热控保护回路产生误动作,经过实际分析其主要由开关接触不良造成,同时在逻辑关系异常环境下,需进一步结合电厂需求规范电路逻辑参数。例如:采用严格遵循标准机组逻辑设计系统参数,提高容错率,降低故障失误频次,在实际电厂DCS系统运转中,常需进行参数改革,更新运行曲线、控制参数、分析数据等信息,此时需电厂操作人员及时修改控制保护回路参数,使DCS系统控制保护回路参数与机组性能参数相匹配,以此保障电厂机组稳定运转。值得一提的是,电厂规范电路逻辑参数时,可针对元器件等系统设施等展开逻辑优化,不仅能够进一步提高热控DCS系统稳定性,更可降低元器件等设施故障风险。

3.3 优化内部培训管理

结合实际来看,电厂热控DCS控制保护回路误动作大部分皆由人为操作失误引起,严重损害供电效率的同时造成电厂经济损失,因此需严格控制电厂DCS系统操作人员综合素质。例如:优化系统操作人员招聘指标,将专业技能、工作经验作为重点招聘内容,结合实际系统操作内容设置岗位职责与需求;此外可定制完善内部培训计划,系统操作人员正式上岗前,需展开岗前培训,针对DCS系统标准操作流程展开教学,同时需引导操作人员形成端正工作态度,明晰自身岗位责任,并树立安全意识、责任意识,培训达标后方可正式进入上岗工作,除此之外应定期展开岗间培训,构建热控误动作数据库,主要围绕近阶段热控误动作失误展开分析,构结合实际案例进行培训,提高员工操作重视程度;另外需结合培训体系构建绩效考核,将培训评价与实践操作作为关键指标,进一步落实热控DCS系统标准操作制度。

3.4 现场监督定期检查

为强化电厂热控DCS系统管理,可优化标准操作流程,于实际操作前分析实际危险点,并结合专业指导计划强化现场操作监管,此外借助物理隔离方式提高机组稳定性,并于系统机组醒目位置张贴操作标识,对于热控DCS系统信号而言,工作人员需严格按照标准图纸进行操作,结合现场监督杜绝经验主义。例如:为保障热控DCS系统稳定性、安全性,可采用具备防潮、防腐、防雨功能的系统接线盒,热控操作人员需远离辐射地区进行操作,最大程度保障设备安全,继而规避热控误动作问题[3]。除此之外,可定期检查电线电缆绝缘层,可通过绝缘电阻检测与数据记录完成定期检验,若存在数据波动较大情况,应结合实际DCS系统操作寻找原因,并通过更换电缆等手段规避系统断路、短路现象,以此全面规避电厂热控DCS系统操作误动作问题。

4 结束语

综上所述,热控DCS控制保护回路误动作能够造成电厂安全事故,为最大程度保障电厂供电稳定,展开实际分析后发现硬件设施、控制逻辑、人为操作等均可造成误动作产生,因此需有针对性展开处理,加强设备质量安全,并进一步规范DCS系统电路参数,完善电厂DCS系统培训,此外为进一步规避误动作,可加强现场监督,并定期展开系统电线电缆检查,全面保障电厂稳定供电。