气压盘式制动器摩擦片的选择

2021-05-17

(武汉元丰汽车零部件有限公司,湖北武汉 430205)

1.气压盘式制动器的应用范围

商用车由于整车载荷重、制动力矩需求高,目前大多采用气压制动器。盘式制动器相比原有的鼓式制动器具有制动安全性高、抗热/水衰退性能好、便于维修、重量轻等特点,所以GB 7258-2017《机动车运行安全技术条件》[1]中又增大了盘式制动器的应用范围(GB 7258-2017[1]中7.2.6条款:汽车(三轮汽车除外)、摩托车(边三轮摩托车除外)、挂车(总质量不大于 750kg的挂车除外)的所有车轮应装备制动器。其中,所有专用校车和危险货物运输货车的前轮和车长大于9m的其他客车的前轮,以及危险货物运输半挂车、三轴的栏板式和仓栅式半挂车的所有车轮,应装备盘式制动器),加速推动了气压盘式制动器的发展。

2.气压盘式制动器的结构

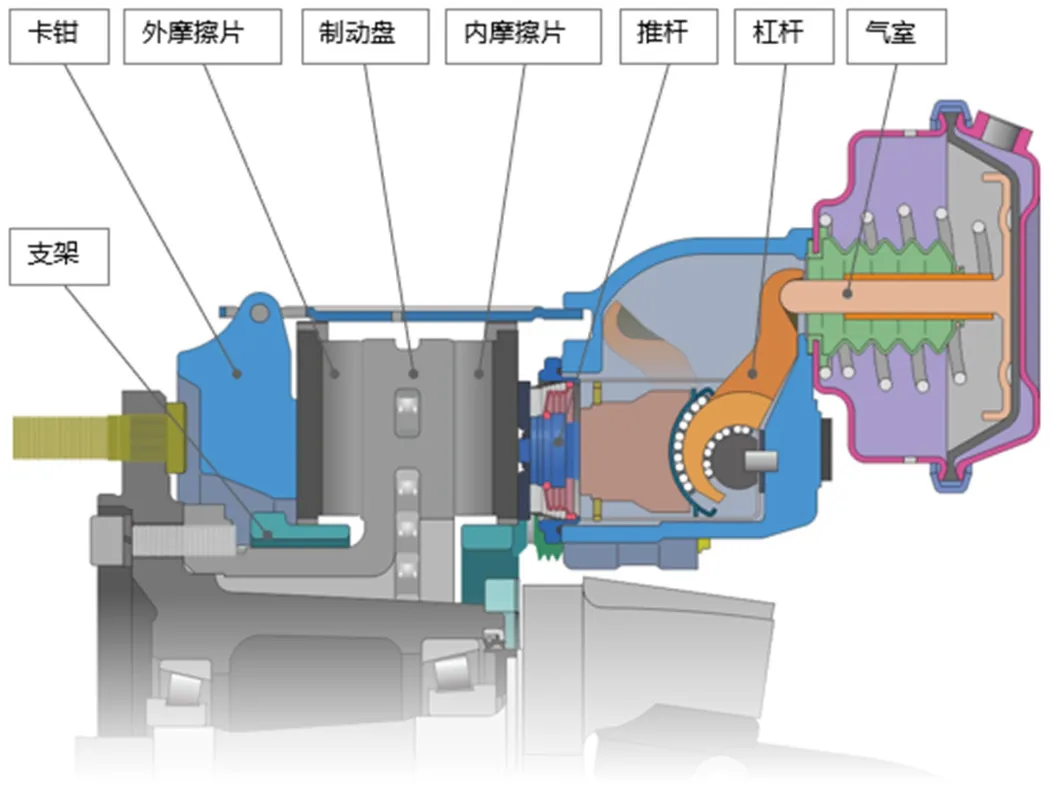

目前国内外市场上气压盘式制动器主要采用浮动式制动钳,如图1所示。

图1 气压盘式制动器结构示意图

制动时,储气罐的压缩空气通过“气室”作用于“杠杆”,将输入力放大,然后推动“推杆”“内摩擦片”作用于“制动盘”,内摩擦片与制动盘的反作用力使“卡钳”滑动,带动外摩擦片与制动盘夹紧,产生制动力矩。

3.气压盘式制动器摩擦片的选择

摩擦片对制动器性能影响的因素诸多,下面将按照QC/T239-2015《商用车辆行车制动器技术要求及台架试验方法》[2]、GB/T 31970-2015《汽车用气压制动卡钳总成性能要求及台架试验方法》[3]标准中规定的制动性能要求及试验方法进行描述:

3.1 制动力矩

气压盘式制动器提供制动力矩的公式为Nb=C*×i×η×Fz×Rm,其中i是杠杆比,η是机械效率,Rm制动半径,这些参数是由制动器本身结构决定的,Fz是气室输入力,C*是制动效能因数,对于盘式制动器来说,相当于2倍的摩擦系数,所以摩擦系数是影响制动力矩的最直接因素,摩擦系数越大制动力矩越高。但是摩擦系数高也容易产生制动噪音和摩擦片寿命不足等问题,所以大多数商用车的摩擦系数在0.35~0.45。

另外一个重要因素是摩擦片的压缩特性,当压缩应变过大时,将会增大气室的行程,而一般气室推杆的输出行程超过50mm后其输出力会有所下降,将会降低制动器的制动力矩。

3.2 效能试验

第一次效能试验,标准要求在规定制动管路压力下的平均制动力矩值不应低于设计下限值的80%,这是模拟整车初始下线未经过磨合时的制动效果,与摩擦片表面的平面度有关,还有一个重要的因素是“涂层”。

目前国内/外各制动器厂为保证整车顺利下线,大多在摩擦片表面增加了涂层,厚度大多在0.1mm~0.5mm之间,形状有“斑马纹”和“全涂层”2类。涂层在解决初始下线问题的同时也带来了一些新的问题,比如某些配方的涂层出现“驻车制动解除后摩擦片涂层与制动盘粘连问题”“涂层导致的制动异响问题”,所以需要选择合适的摩擦片涂层。

第二次效能试验是经过磨合后检测的制动力矩,此阶段试验是模拟车辆磨合之后且未经过高温衰退制动效能,主要取决于摩擦系数的大小以及在各速度/压力下的稳定性。

第一次衰退恢复试验(以M3车型为例)是以50km/h的初速度、施加相当于3.0m/s2的平均制动减速度的制动管路压力进行制动、制动周期60s、制动20次,相当于模拟公交车频繁踩刹车进站的工况。该试验过程摩擦片温度会逐渐升高,大多会达到300℃~400℃,这个温度区间可能会使部分配方摩擦片树脂分解,摩擦系数改变、磨损增加。

第三次效能试验是经过第一次衰退恢复试验之后检测的制动力矩,此阶段试验时产品已经过一定的高温,有的配方摩擦片的性能会更加稳定,使得第三次效能试验中制动力矩更大、速度稳定性更高,但也有高温之后性能不变或者变差的情况,主要与配方及第一次衰退试验的温度有关。

第二次衰退试验是使制动盘以相当于30km/h(N1和M2类车辆为40km/h。)的恒定转速转动,然后按制动12s、解除制动18s为一个试验周期进行循环制动试验,制动控制方式为恒定输出方式,其输出制动力矩相当于0.7m/s2的制动减速度,共制动60次。该种试验相当于模拟山区行驶的车辆在下陡坡连续踩刹车的工况。

该阶段试验会使摩擦片产生很高的温度(最高温度会在400℃~700℃不等),除摩擦片面积大小、试验转动惯量对最高温度有明显的影响外,不同厂家摩擦片配方会产生很大的差别,究其原因应是摩擦片的导热性能存在差异。

第四次效能试验是经过第二次衰退试验后进行的制动力矩检测,前期试验产生的温度越高,第四次效能试验的制动力矩较第二/三次效能试验的制动力矩变化越大,速度稳定性也会越差。

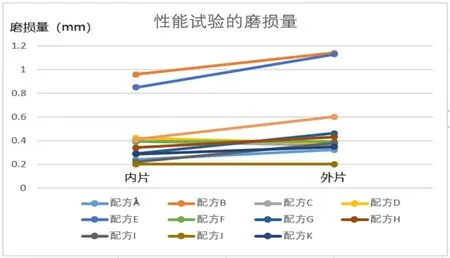

性能试验之后,通常会检测摩擦片和制动盘的磨损量,用来初步判断摩擦片的寿命,不同配方磨损量有一定的差异,如图2所示不同配方的磨损量。

图2 不同配方磨损量

3.3 磨损试验

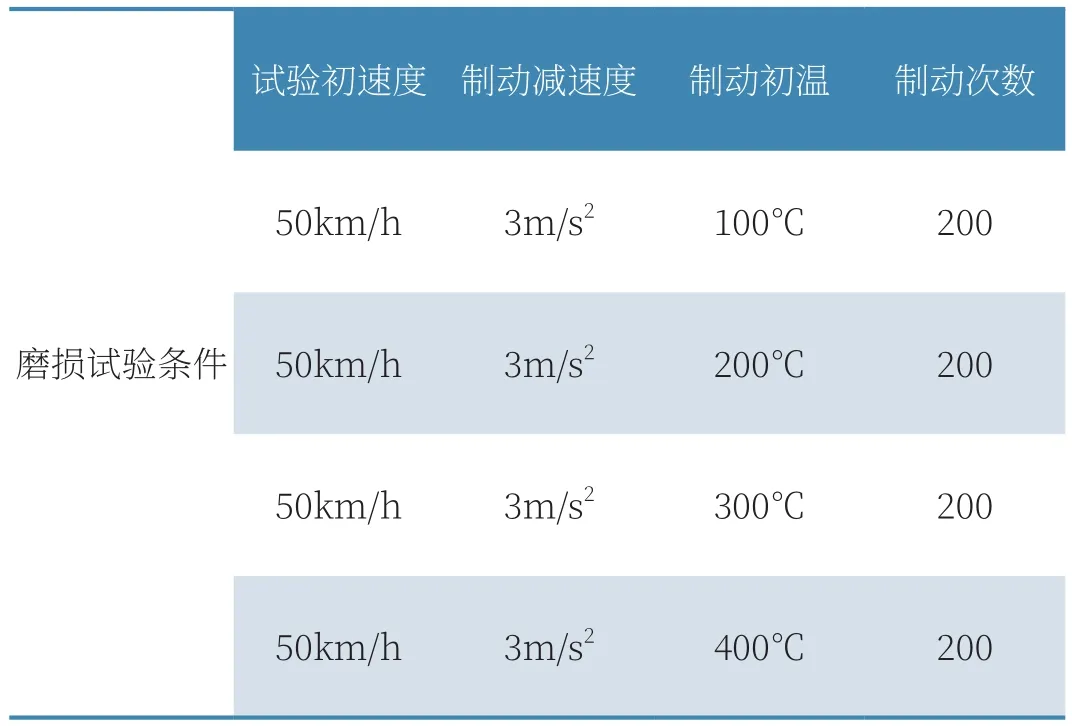

3.2中提到的磨损量是多种工况综合试验后的磨损结果,有一定的参考意义,同时QC/T239-2015标准[2]也规定了专门的磨损试验标准,具体试验条件如表1。

表1 QC/T239-2015标准[2]规定的磨损试验条件

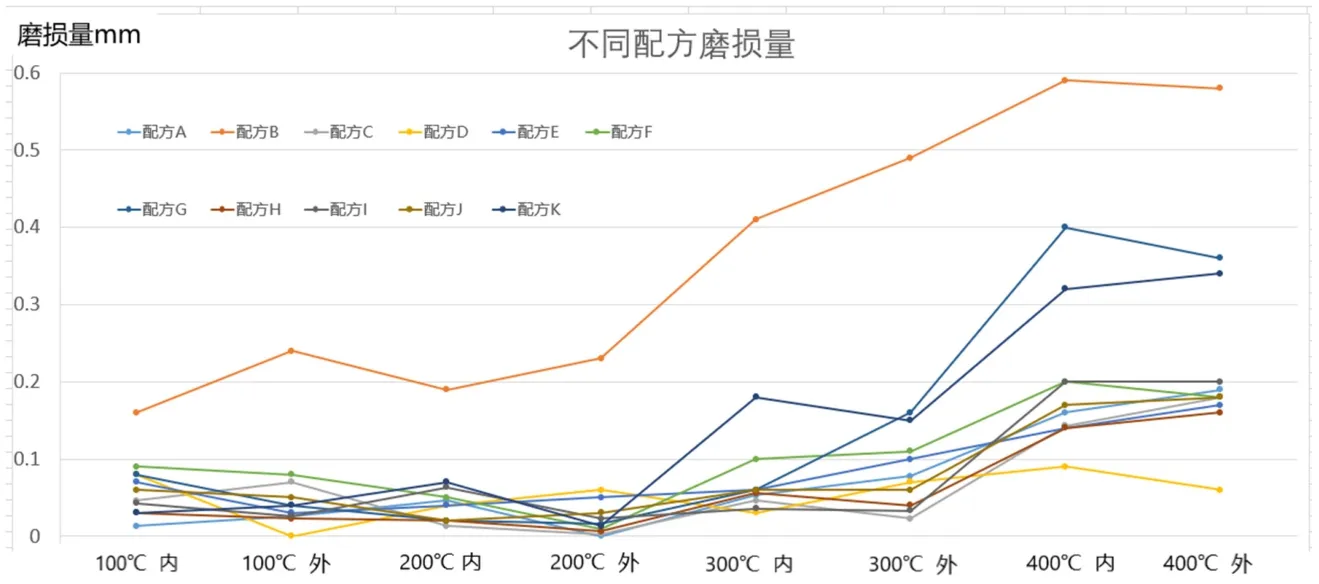

试验要求初始温度100℃/200℃/300℃/400℃、初速度50km/h、3m/s2制动减速度,每个温度下各制动200次。试验结果发现:不同配方摩擦片磨损量有明显差异(图3所示),但是大多数配方摩擦片温度达到300℃以上时,磨损量会明显增加。

图3 QC/T239-2015标准[2]磨损试验检测结果

所以经常在山区运行的车辆摩擦片寿命会大大减少。

3.4 可靠性试验

按照GB/T 31970-2015标准[3]规定:制动器需要经过10万次以上扭转疲劳试验,以及39万次温度耐久性试验,摩擦片需要保证整个试验过程无脱落、掉块等问题。对应摩擦片的性能指标是剪切强度和抗压强度。

3.5 制动间隙

制动间隙是由制动器厂根据标准要求(0.6mm~1.2mm)设计自调机构配合尺寸而来,与摩擦片有关的因素有两点。

(1)热膨胀率,举例说明:若正常状态下制动间隙在0.7mm左右,当摩擦片在400℃的热膨胀率达到1%,对于22.5(新片单片摩擦材料厚度20mm,内外片合计40mm)摩擦片,膨胀量将会达到0.4mm,这意味着制动间隙将会从0.7mm减小到0.3mm,这大大增加拖磨的风险。

(2)耐浸(水、盐水、润滑油、制动液等)性能,当摩擦片涉水后也会发生体积的变化,这也直接影响的制动间隙。

3.6 制动噪音

随着新能源车辆的大范围应用,人们对舒适性的要求越来越高,制动噪音的问题就显现的更加明显。噪音问题不单与摩擦片有关,与制动盘、制动器结构都有一定的关系,但是更换摩擦片成本低、操作方便,且大部分噪音可以通过摩擦片的调整适量降低或者消除。

摩擦片与噪音相关的因素主要有金属含量、钢纤维品质、涂层以及摩擦片倒角等。

4.结语

制动器作为整车安全件,使用性能稳定至关重要,摩擦片的正确选取直接关系到制动器性能的发挥,所以产品开发人员在设计过程中必须谨慎选择,并通过一系列试验验证来保证产品质量。