纯电动物流车用PMSM降开关损耗控制

2021-05-17吴雪松戴晶文翔周冬冬

吴雪松,戴晶,文翔,周冬冬

(武汉第二船舶设计研究所,湖北 武汉 430064)

1 引言

物流车多用于城市内部或城市之间运送货物,具有行驶距离短、启停频率高、运行时间长的特点。传统物流车多为燃油汽车,对于城市造成了严重的尾气污染、噪声污染,而且燃油车具有启动慢、运营成本高且维护复杂的特点。电动汽车是国家近几年大力推广的一种以电池、电机和电控为驱动力的车种,经过近十年的发展技术较为成熟,很多城市也将电动车技术应用到物流车上,得到了良好的应用效果。永磁同步电机具有体积小、能量密度高、结构简单的特点广泛应用于以电能驱动的新能源汽车上[1]。近年来国内对永磁同步电机控制进行了大量的研究,其中包括仿真研究、理论研究、算法研究等[2-4]。本文依托湖北省科技厅项目“东风新一代纯电动物流车关键技术开发及产业化”项目,针对纯电动物流车的永磁同步电机和电机控制器控制算法进行研究,在汽车工作在不同的工况下电机采用不同的开关频率,在保证电机有足够地输出能力时,限制电机控制器输出,从而降低开关损耗,减小模块发热,提高电机控制器效率。

在《纯电动物流车动力系统匹配与仿真》一文中[5],作者对纯电动物流车的动力性能和经济性能匹配的方法,并且进行了仿真验证,但纯电动物流车在控制策略方面多采用简单的参数匹配和功能实现上,并未完全考虑纯电动物流车实际使用中的工作特点,导致整车控制效果不佳。在纯电动物流车动力系统参数匹配优化与驱动控制策略研究方面[6],有人对系统参数进行优化[7-8],使系统各部件进行合理地匹配,使用两档变速器增加驱动电机在高频工作区和高效区的重合以提高利用率,同时考虑物流车的起步、加速和减速时间优化电机控制器输出转矩,取得了良好的效果,但未考虑电机控制器在低速区间不需要太高的开关频率。刘银等人对纯电动物流车的整车控制器进行了研究[9-11],开发了一款具有硬件保护功能、CAN网络通信、故障诊断、能量管理等功能的整车控制器,该整车控制器是在系统各部件性能良好的状态下可以保证最佳的性能,因此还需要对电机系统内部件进行研究。在纯电动物流车其他研究方面,有使用电磁减振器将传统悬架耗散的能量进行再回收利用[12],也有对纯电动物流车动力系统参数稳健性设计[13],动力参数匹配研究等,均取得了良好的效果。

本文针对纯电动物流车电机控制器软件算法部分,考虑了不同的物流车运行工况,包括起步、加速、刹车、上坡、高速平稳运行、低速平稳运行等状态,使用不同的PWM频率,在高频区降低晶体管开关频率,同时在启动、加速、爬坡的工况下使用高频的PWM,在低速平稳区、减速区使用较低频率的PWM。本文考虑了电池提供的电压幅值对开关损耗的影响,根据研究,当电池充电完成,电压较高时,如果仍使用较高的PWM频率,会增加发热,因此应适当降低开关频率;是哪个电压电量不足时,应该适当增加开关频率,以降低电机控制器输出谐波。根据在东风汽车公司提供的整车上进行了算法验证,得到了良好的验证效果。

2 永磁同步电机数学建模

本课题中使用的电机为永磁同步电机,首先建立永磁同步电机数学模型。永磁同步电机在转子坐标系下的数学模型为:

式中:

ud,uq,id,iq,Ld,Lq——定子电压、电流、电感在d,q轴上的分量;

ψf,ψs——励磁磁链和定子磁链;

Te,Pn,p——电磁转矩、转子极对数、微分算子;

δm——负载角。

由式(2)知,电机输出转矩受到d轴和q轴电感以及转子磁链的影响。根据对永磁同步电机的研究,温度对电机的电感和磁链有很大影响,因此减小电机输入谐波,是降低电机温度的主要方法,使用高频的PWM可以降低谐波含量,但高频的晶体管模块价格昂贵,且控制复杂,且高频的导通和关断容易导致较高的IGBT结温,在工程应用中会考虑成本、控制效果来选择IGBT的频率。

控制算法中通过计算晶体管导通和关断的时间产生PWM波控制电动机,频率越高,越接近正弦波,然而在频率较高时,开关管的导通和关断的死区时间就越短,同时开关管的导通和关断产生的热量越高。根据研究,PWM的频率对开关管的发热、谐波含量、最大输出能力有很大影响,在IGBT选型主要考虑开关频率、输入电压、输出电流等参数。当开关频率较高时,需设置的死区时间短,能输出的最大电流就越小;当开关频率较低时,能设置的死区时间长,能输出的最大电流就大,电机控制器地输出能力就大,但谐波含量大。

使用晶体管的导通和关断控制永磁同步电机的原理是使用等高不等宽的调制波“替代”正弦波,达到正弦波控制的效果。使用等高不等宽的调制波控制电机具有和正弦波相同的控制效果,当调制波频率很高时越接近正弦波。当开关频率很高时,在一个正弦周期内开关管导通和关断次数较多就会产生较高的热量。

3 降低开关损耗的电机控制方法

城市内纯电动物流车常处于起步、加速、减速,以及高速平稳运行和低速运行不断切换的状态。针对纯电动物流车实际工作情况,适当地改变IGBT导通和关断的频率不仅可以降低晶体管的发热,也可以提高电机控制器的效率。在电机控制器中,最高IGBT的控制频率为10kHz,而当物流车处于低速平稳运行时降低开关频率,为了具有良好的制动效果,在制动时采用高频的PWM。根据试车情况不断调校出最适当电机控制器IGBT开关频率范围,这种改变频率的控制方法可以降低IGBT的开关损耗。

将纯电动物流车的工况分为起步加速状态、高速平稳运行状态、低速平稳运行状态、减速制动状态以验证控制算法的可行性,其中各种状态指令由VCU指定给出。设计四种工况下IGBT的导通和关断频率如表1所示。

表1 纯电动物流车各工况下开关频率

4 降低开关损耗的电机控制方法试验

为了验证电机控制算法的可行性,在试验时搭建了电机控制器测试平台,使用测功机与被试机对施的形式进行测试。匹配电机参数如表2所示。

表2 永磁同步电机参数表

电机控制器匹配额定功率60kW,额定扭矩为450Nm永磁同步电机,强迫水冷方式,通过上位机测试不同工况下电机控制器IGBT结温。

根据测试结果,电机控制器测试中,使用1min最大输出转矩测试温升情况模拟启动加速状态下温升;使用额定转矩额定转速测试温升模拟高速运行状态下温升;使用额定转矩0.5倍额定转速测试温升模拟低速运行状态下温升;使用1min反向扭矩发电测试温升模拟减速制动状态下温升。测试结果与原纯电动物流车用电机控制器在相同环境和工作状态下温升对比如图1所示。

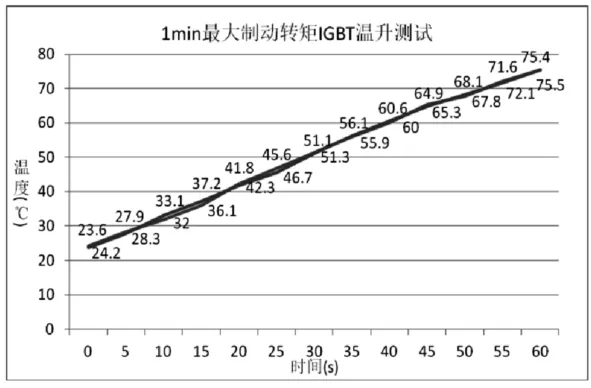

图1 (a) 1min最大输出转矩IGBT温升测试

图1 (b) 额定状态IGBT温升测试

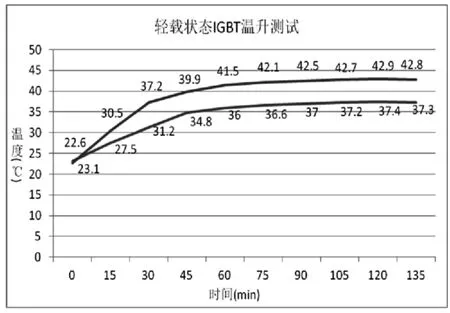

图1 (c) 轻载状态IGBT温升测试

图1 (d) 1mim最大制动转矩IGBT温升测试

图1 (a)~(d)分别为原纯电动物流车电机控制器IGBT温度测试和新一代纯电动物流车电机控制器IGBT温度测试。其中棕色温度线为原纯电动物流车电机控制器IGBT温度,蓝色温度线为新一代纯电动物流车电机控制器IGBT温度。根据图1(a)和图1(d),模拟电动物流车启动和制动的状态,为了保证电机控制器具有优良的启动和制动性能,电机控制器晶体管开关频率和原物流车电机控制器相同,根据测试结果,电机控制器IGBT温升和原纯电动物流车电机控制器IGBT温升几乎相同。

根据图1(b),为额定状态下IGBT温升测试对比,可见新一代纯电动物流车电机控制器IGBT温升要低于原物流车电机控制器温升,新一代纯电动物流车温升比原纯电动物流车温度降低3.7℃。同时根据图1(c),为轻载状态下电机控制器IGBT温升测试结果,温升特点和额定状态下相同,温升要比额定状态下小,新一代纯电动物流车电机控制器IGBT温升比原纯电动物流车电机控制器温升降低5.5℃。

课题组把研制的电机和电机控制器安装在由东风汽车公司提供的整车上进行了静态调试和路试,通过不断地对不同路况下电机控制器开关频率进行调校,得到了良好的控制效果,控制效果满足预期,同原纯电动物流车电机控制器IGBT温升相比,各工况下新一代纯电动物流车电机控制器IGBT温升均有所下降,验证了降低开关损耗的纯电动物流车用电机控制算法的可行性,同时根据测试,新一代纯电动物流车用电机控制器增加了电机控制器效率。

5 结论

本文根据“东风新一代纯电动物流车关键技术开发及产业化”项目的子课题“东风新一代纯电动物流车用电机及控制器关键技术开发”对影响电机控制器IGBT结温的影响因素进行了研究。针对纯电动物流车在城市内的实际工况,设计了不同的IGBT开关频率,同时根据不同的电压等级调校了IGBT的开关频率,根据实车试验,以及数据测试结果,在相同的水冷状态下,相比于原纯电动物流车的电机控制器IGBT结温有所下降,电机控制器效率有所增加,验证了算法的可行性。