发动机曲轴油封位压伤问题分析及改进技术

2021-05-15

上汽通用五菱汽车股份有限公司 广西柳州 545006

油封的密封机理为油封的密封唇口与旋转表面之间直接接触,形成了一个宽度为0.1~0.2mm的窄环带,这就是密封界面。在预加载荷的作用下(通常为弹簧),油封与轴之间一般有1N/mm2左右的平均径向接触压力,当润滑油压力低于该压力值的情况下,油封阻止其向外界泄漏。因此,如果旋转表面存在压伤等缺陷时,将会造成油封密封性能变差,从而导致油封漏油。

在发动机制造现场,曲轴下线目检工序频繁出现油封位有压伤的情况,经分析曲轴油封位压伤频数为7,占问题总数的50%,成为质量站首要问题,严重影响了一次下线合格率。

现状调查

1.油封位压伤严重度

挑选油封位压伤最严重的曲轴,测量其压伤深度约0.05~0.07mm,通过抛光机返修仍无法消除压伤。PFMEA评估曲轴位油封压伤装配后将会导致曲轴油封漏油,影响发动机的耐久性,PFMEA严重度为7,一旦流出将引起用户对产品的抱怨。

2.压伤发生频度

通过统计分析2019年1~12月下线曲轴油封位压伤数据,其中2019年10月油封位压伤导致报废高达12件之多,而每月平均产生5件油封位压伤。

3.当前检测方法

当前制造现场对曲轴油封位压伤的检测方法仅是下线时员工对油封位外圆进行100%目视检查,该检测方法存在缺陷流出风险。

原因分析

通过关联图分析(见图1),所有末端因素皆为曲轴油封位压伤问题发生的可能原因,归结如下。

1)过程抽检造成油封位磕碰伤。

2)机械手位置不正确造成油封位磕碰伤。

3)OP20、OP50卡爪夹紧力过大。

图1 关联图分析

4)OP20、OP50卡爪磨损或损坏。

5)OP20、OP50卡爪安装不正确。

6)OP20卡爪粘铁屑。

要因确认

1.过程抽检造成油封位磕碰伤

如果在过程抽检中操作不当,容易造成曲轴油封位磕碰伤,因此要求员工抽检操作过程中严格按照SOS/JES操作,避免对油封位造成磕碰伤。通过跟踪验证下线情况,仍存在曲轴油封位压伤问题。

2.机械手位置不正确造成油封位磕碰伤

如果机械手位置不正确,容易造成曲轴油封位撞到支架上,引起油封位磕碰伤。机械手原点位置有PM检查要求,周期为180天,查看PM检查记录表,未发现机械手原点偏移的记录。同时检查全线机械手上下料位置,均无发现异常情况。

3.卡爪夹紧力过大

测量OP20、OP50卡爪夹紧力在5MPa左右,怀疑夹紧压力过大。尝试降低夹紧力至4MPa,验证时出现“卡爪未正确夹紧报警”,无法降低夹紧力验证。测量正常夹紧时的曲轴油封位外圆夹痕深度为0.08~0.12mm,跟踪至完成OP80磨床加工(磨床总单边磨削量为0.3mm),夹痕能完全消除。

4.卡爪磨损或损坏

卡爪更换周期为24个月,检查当前机床卡爪已使用10个月,查看卡爪工作面均未出现异常磨损或损坏。

5.卡爪安装不正确

OP20、OP50卡爪的安装有PM的检查要求,周期为30天,查看PM检查记录表,未发现卡爪安装不正确的记录。同时检查卡爪安装无异常,相关紧固螺栓无松动的现象。

6.卡爪粘铁屑

怀疑卡爪粘铁屑,导致曲轴油封位外圆卡爪夹紧时,夹痕过深,后工序无法完全消除。检测卡爪有磁性,磁性达8~10Gs(1Gs=10-4T),放置铁屑验证,铁屑能吸附在卡爪的工作面上,而且使用机床吹气也无法有效清除铁屑。同时查看有严重压痕的曲轴,其压痕处有铁屑残留的痕迹。

综上所述,造成曲轴油封位压伤的根本原因是OP20卡爪有磁性导致卡爪粘铁屑,从而当卡爪夹紧油封位外圆时就会在外圆上留下深深的夹痕,后工序没法完全消除,导致下线出现曲轴油封位有压伤的问题。

改进方案

1.拟定对策

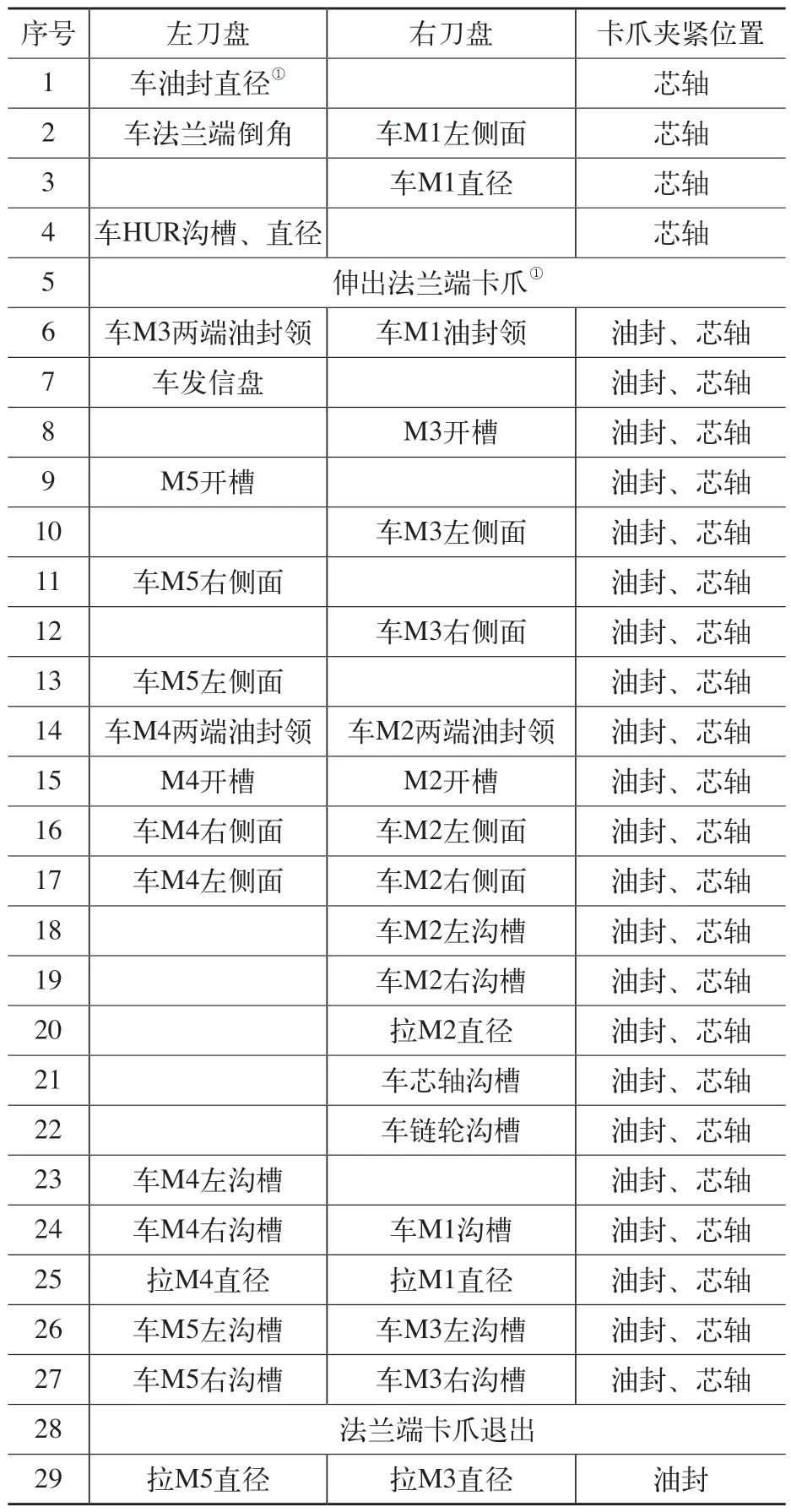

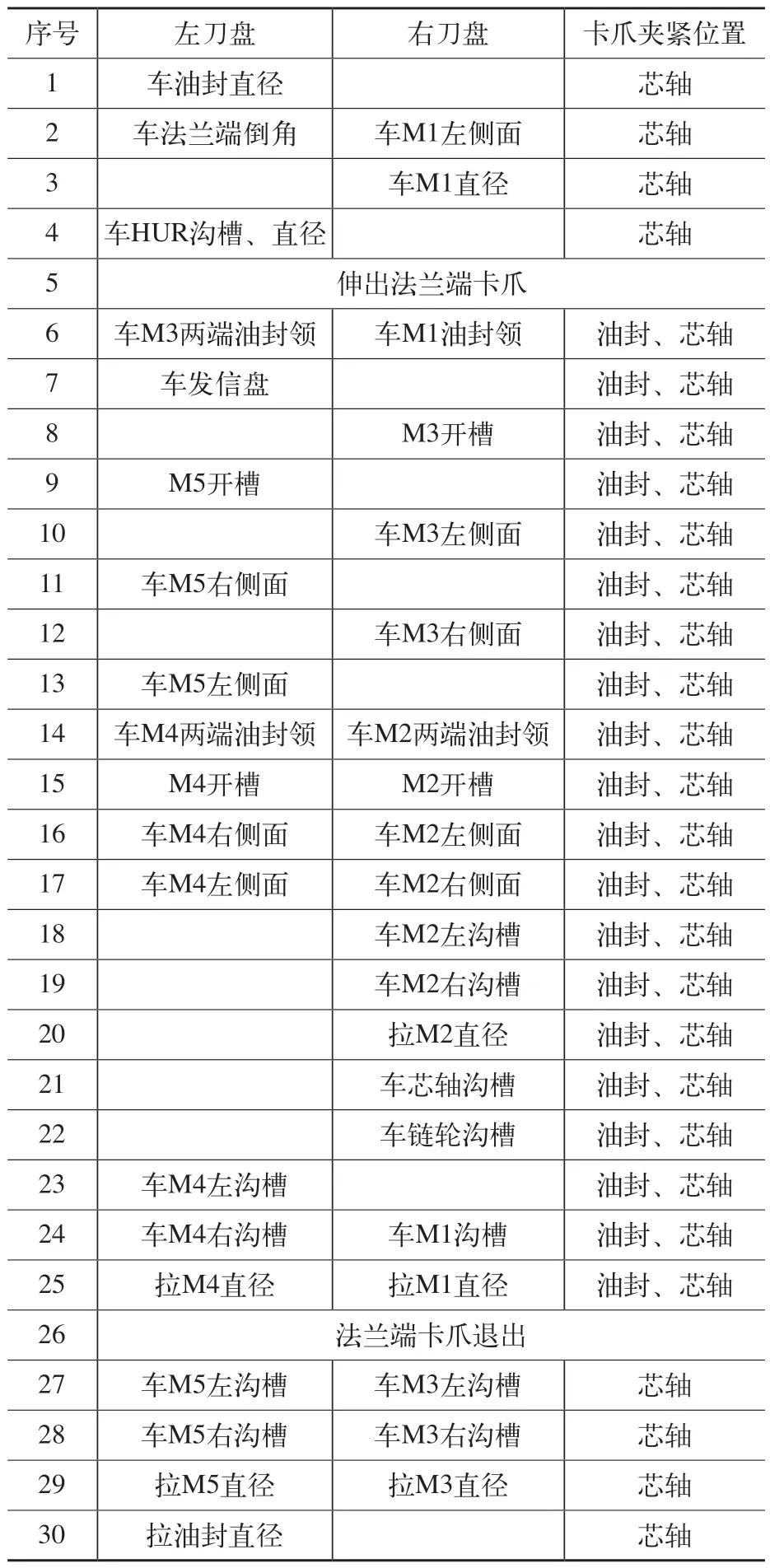

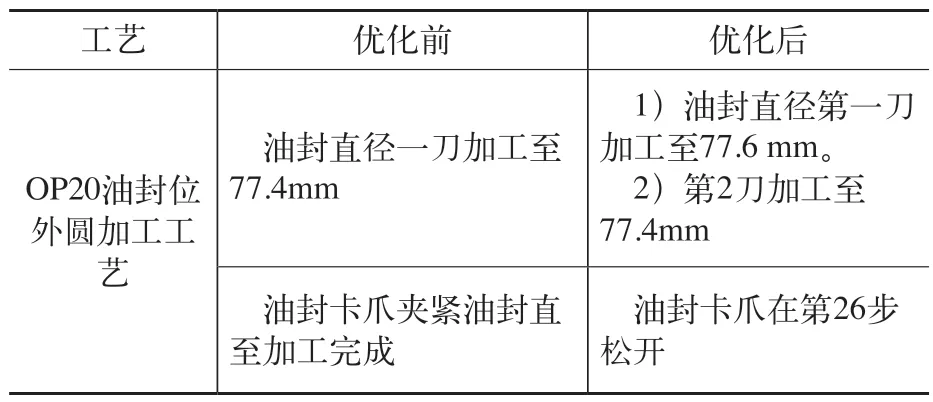

针对卡爪带磁性导致卡爪粘铁屑问题拟定两个对策方案,见表1。

表1 对策方案评估

方案1可实施性较低,因为卡爪带磁性,磁场方向无法确定,目前无法进行有效消磁;方案2优势明显,因此确认采用方案2。优化曲轴油封位外圆加工工艺,将外圆加工由一刀切改为两刀切(优化前后工艺分析见表2、表3)。

2.改进建议

综上所述,发动机制造过程中由于卡爪粘铁屑造成曲轴油封位外圆留下深深的夹痕的问题,建议从以下几方面进行改进(见表4),以避免油封位压伤问题的再次发生。

表2 优化前工艺分析

3.效果验证

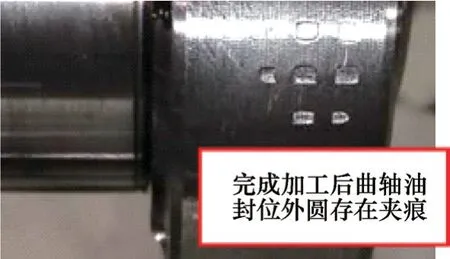

改善前,完成加工后曲轴油封位外圆存在夹痕如图2所示。

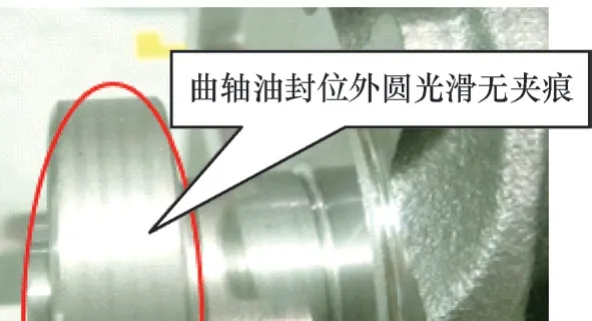

改善后,通过优化曲轴油封位外圆的加工工艺,消除曲轴油封位外圆夹痕问题。经过MCR验证,检查曲轴油封位外圆无夹痕产生(见图3),连续统计3个月下线数据,已无油封压伤问题产生,达到了预期的改进效果。

表3 优化后加工工艺

表4 优化对策实施

图2 改善前油封位外圆

图3 改善后油封位外圆

结语

通过对制造现场的发动机曲轴油封位压伤问题分析,得出造成曲轴油封位压伤缺陷的原因,并提出了相应的改进方案,有效地消除了油封位压伤导致的油封漏油的潜在影响。这样既提高了发动机的寿命以及用户对产品的满意度,又为后续发动机的制造过程设计起到了一定的建设性意义。