硬岩掘进机高压水耦合破岩影响因素实验研究

2021-05-14朱团辉周小磊郭付军许顺海冯超强

朱团辉, 李 光, 周小磊, 郭付军, 许顺海, 冯超强

(中铁工程装备集团有限公司设计研究总院,河南郑州 450016)

引言

对于山体隧道等硬岩或超硬岩TBM施工过程中,采用传统单纯滚刀破岩效率低,滚刀磨损快,综合掘进效率低,因此急需开发一种新的破岩方式。

高压水射流切割技术是近几十年发展起的新型切割、清洗、除垢(锈)、破岩新技术,正逐步应用于机械、建筑、航空及军工等领域[1]。随着科学技术的不断发展,新的抗压材料以及制造精度的不断提高,高压水射流技术逐渐向超高压、大流量方向发展,目前高压水射流技术正逐步用于岩石破碎、切割与高精度材料、热变形材料的加工与切割[2],应用领域随技术发展不断扩大,新技术新领域不断突破。

目前,对于高压水射流破岩技术进行了大量理论研究,也取得了一定的突破。雷光宇等[3]通过水射流动态非线性有限元分析射流速度对岩石破坏效率影响,得出射流速度对高压水射流破岩的影响较大,水射流冲击岩石在接触部位附近形成应力集中,岩石的塑性应变围绕射流孔径大致呈对称变化规律;CHEN等[4]在数值模型中设定2个阈值压力,当射流压力大于第1个阈值压力时,破岩机理主要靠水冲刷楔入效应,当大于第2个阈值压力时,破岩机理是以水的锤击为主的水锤效应;施慧俊等[5]对高压水射流切割工艺参数进行了研究,获得高压水射流切割在切割混凝土时的最佳靶距范围应在30~40 mm之间,并分析后混合式射流切割机床具有最佳靶距的原因。

对于水射流破岩诸多影响因素以及破岩的复杂机理,目前仍不明确,仍有很大的研究空间。高压水射流可以分为普通水射流、脉冲射流、空化射流、磨料水射流等,其复杂机理与影响因素的作用方式均有待进一步研究。受目前技术限制,提高高压水射流压力、流量等将大大地提高研究使用成本,因此研究高压水射流作用机理,明确高压水射流主要影响因素作用机理,对于提高高压水射流射流压力和使用效率均具有重大意义。

本研究通过实验研究不同喷嘴直径、水射流压力、喷嘴移动速度对破岩效果的影响,结合TBM掘进过程破岩贯入度(刀盘旋转一周推进长度)等参数,以岩石破碎深度与岩石破碎沟槽宽度为破岩效果测试指标,研究不同条件下高压水射流破岩效果,以及与TBM滚刀破岩耦合最佳的水射流破岩参数,并为进一步探索高压水射流破岩机理提供实验依据。

1 实验平台的建立与实验方案

由于高压水射流破岩效果受破岩压力、喷嘴直径、喷嘴移动速度等诸多因素影响,单一影响因素中又有诸多取值,为避免重复实验,本研究拟采用正交实验法对诸多因素进行科学实验,研究各影响因素对破岩深度、宽度的影响。实验变量分别是压力p、喷嘴直径d、移动速度v、喷嘴角度θ,靶距40 mm定值。实验目的是得到在不同高压水参数条件下切割岩石的效果,确定最优破岩参数。判断破岩效果指标包括切槽深度H和切槽宽度L。在进行实验过程中,需测量不同水压、喷嘴直径下单个喷嘴的流量和功率。

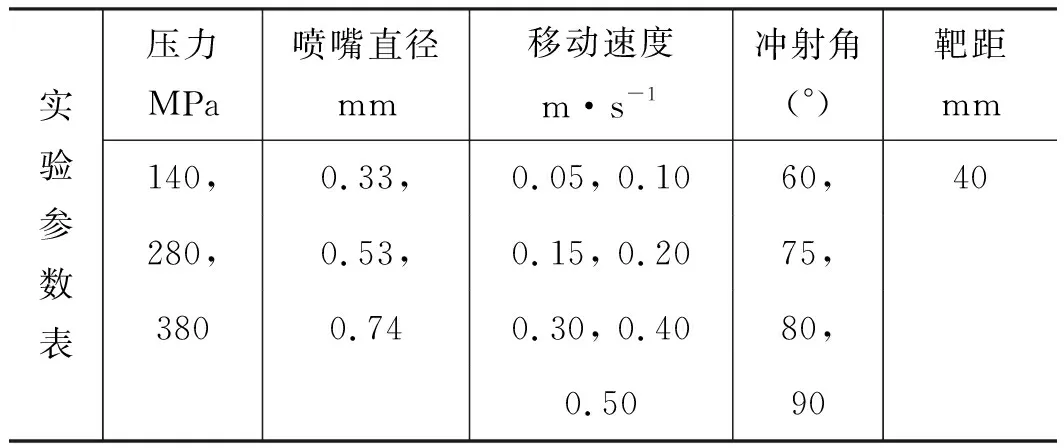

表1 实验因素参数表

因TBM掘进中采用高压水射流辅助破岩主要针对硬岩掘进,为控制变量,本实验采用样品岩石为花岗岩(岩石硬度:f=11.1),实验中尽可能采用统一硬度的岩石部位进行切割,保证实验准确性,利用工具做出各平整实验面,如图1、图2所示。

图1 岩石样本

图2 岩石切割样本

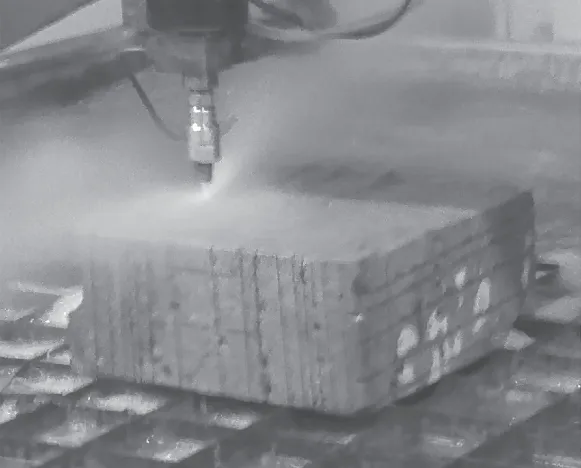

实验中,利用高压水切割机不同水压、不同直径喷嘴以及不同移动速度对岩石平整面进行切割,由于岩石表面破碎冲击应力作用结果不尽相同,同一切割参数下岩石表面向不同方向破碎,因此同一切割沟槽下测多组切割深度与切割宽度,分别取平均值,使实验结果更加准确,如图3、图4所示。

图3 水射流切割试样

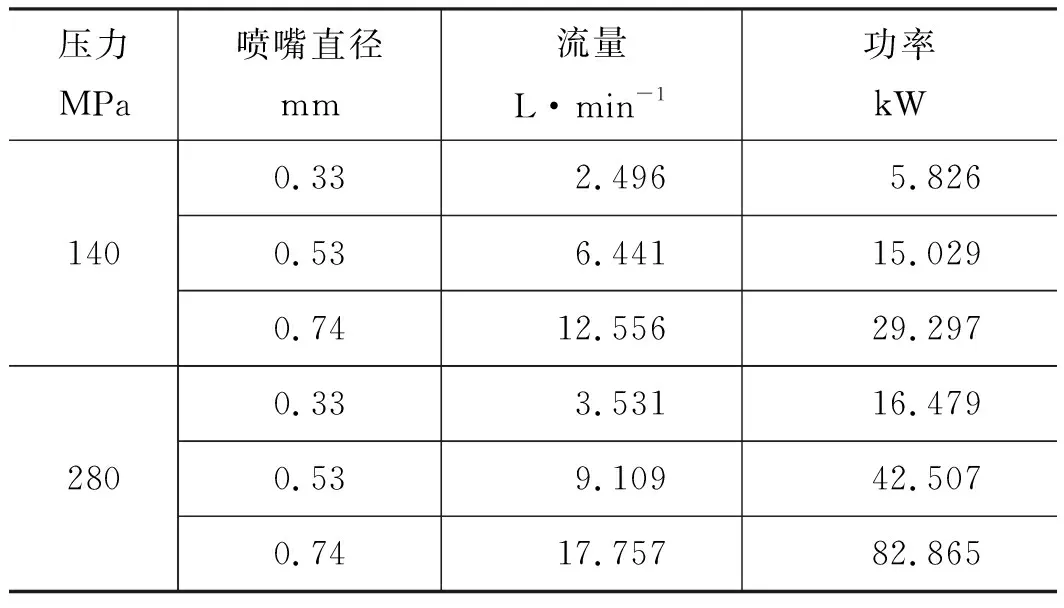

不同高压水射流压力下对应喷嘴不同水射流速度,即对应喷嘴不同功率,在实验中选取的0.33,0.53,0.74 mm喷嘴直径与140,280 MPa水射流压力下对应的水射流速度与喷嘴对应功率,如表2所示。

图4 切割后试样

表2 射流速度与射流功率表

2 不同影响因素对破岩效果影响分析

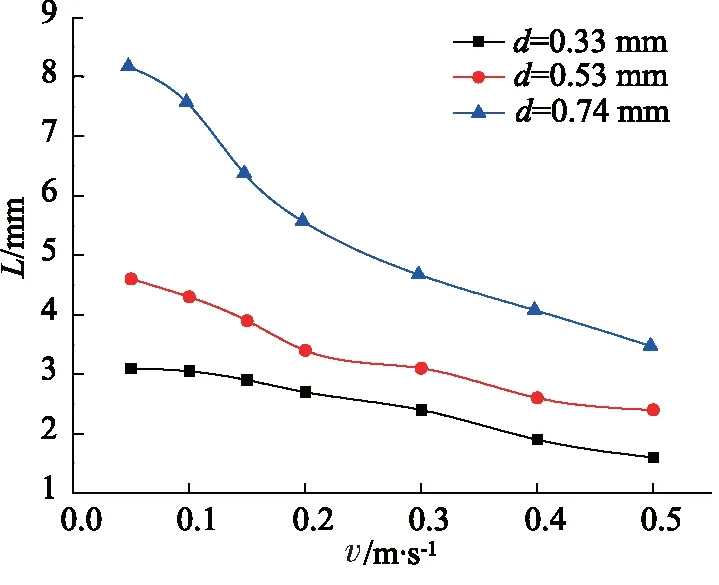

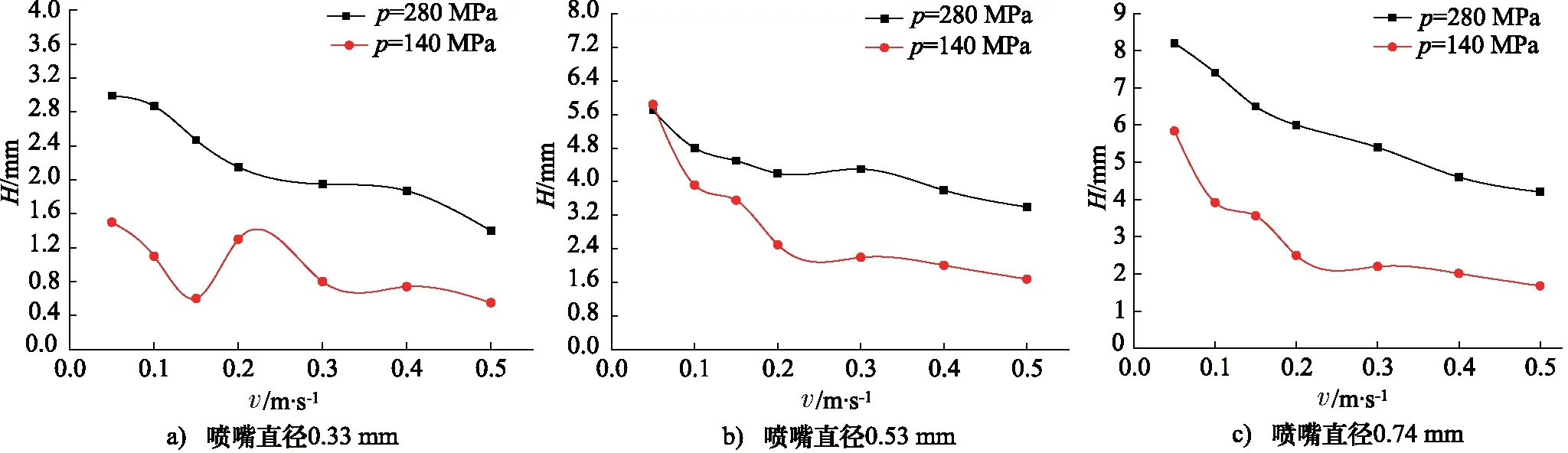

通过高压水射流不同参数的正交试验,首先选取压力140 MPa、靶距40 mm、冲射角90°,研究不同喷嘴直径、不同喷嘴移动速度对破岩结果的影响,如图5、图6所示。采用140 MPa高压水射流破岩,靶距、喷嘴垂直岩石表面射流破岩时,在相同喷嘴直径下,水射流破岩切深随着喷嘴移动速度增大而明显下降,不同喷嘴直径下破岩深度随喷嘴移动速度变化规律一致,但喷嘴直径对切深影响效果不明显。在喷嘴直径分别为0.53 mm与0.74 mm、喷嘴移动速度0.05~0.1 m/s时,喷嘴水射流切割深度接近硬岩TBM掘进时的刀盘贯入度。当岩石被切出不同深度沟槽时,滚刀在沟槽之间破岩,滚刀破岩方式由挤压正应力破岩转变为挤压切削应力破岩,因此当水射流切深与刀盘贯入度相当时,高压水射流与滚刀耦合破岩具有良好的破岩效果,TBM正常破岩掘进时,通常滚刀线速度大于该实验值。因此,不能大幅度降低刀盘转速来改善水射流破岩效果,这样反而降低掘进效率。

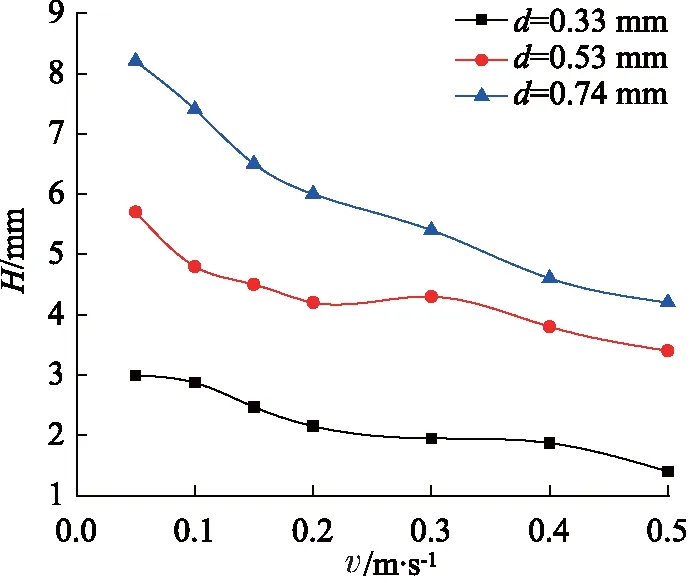

水射流冲击岩石,在冲击点处会形成应力集中,随着时间不断向四周扩散,形成破岩。从图6可以看出,喷嘴移动速度对水射流破岩切割宽度有一定影响,水射流切割宽度随喷嘴移动速度增大呈一定的下降趋势。同时喷嘴直径大小对水射流破岩切割宽度作用明显;喷嘴直径越大,水射流破岩宽度越大;切割宽度与滚刀布置密集程度有关,与掘进面破岩效率相关,破岩宽度增加,可提高破岩效率同时适当减少滚刀布置,从而减少破岩滚刀消耗,降低TBM破岩掘进成本。

图5 140 MPa不同靶速下切深曲线

图6 140 MPa不同靶速下切宽曲线

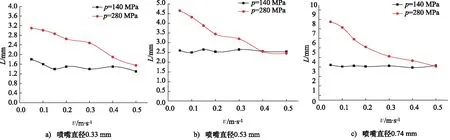

对在280 MPa、靶距40 mm、冲射角90°下不同喷嘴直径、不同喷嘴移动速度对破岩结果的影响进行正交实验,并对结果进行分析,如图7、图8所示。水射流破岩过程可以分为表面冲击、冲击扩挖和冲击缓滞3个阶段[6]。从图7可以看出,同一喷嘴直径下,切深随着喷嘴直径的增加呈现明显的下降趋势,说明喷嘴移动速度加快不利于水射流进行破岩,水射流破岩时,水流对岩石冲击作用是一个对岩石反复作用的过程。对比图5与图7可以看出,对于同一喷嘴直径与喷嘴移动速度,280 MPa下射流破岩深度比140 MPa下明显增大,不同喷嘴移动速度下增大2~3 mm破岩深度,说明破岩深度与水射流压力(即水流冲击岩石速度)直接相关。同时在280 MPa下喷嘴移动速度在0.05~0.15 m/s时切割深度均接近TBM硬岩掘进刀盘贯入度,比140 MPa下喷嘴移动速度有明显提升。同时,与140 MPa下喷嘴直径对水射流切深影响作用不同,280 MPa下同一喷嘴移动速度时,喷嘴直径对水射流对岩石切深作用明显,喷嘴直径越大,同样喷嘴移动速度下水射流破岩深度也就越大。

高压水射流破岩能量表征为冲蚀坑的形成和对岩体的冲击破坏,射流能量耗散于剪切面的扩展和滑动,储存弹性势能的释放导致岩体的整体体积破坏[7]。从图8可以看出,同一射流压力下,射流切宽随喷嘴移动速度增大下降不明显,说明随着射流压力增大,水流冲击岩石作用加快,水流冲击破碎岩石相互作用所需时间明显缩短。同时,与140 MPa射流压力作用破岩宽度相比,280 MPa同一喷嘴直径、同一喷嘴移动速度下切宽并没有明显改善,并且在0.05 m/s喷嘴移动速度下呈下降趋势,说明随着水射流冲击压力作用增大,水流对岩石垂直作用增大,破岩深度加大,但由于破岩深度增加导致水射流冲击岩石水平方向作用降低,射流冲击水平作用方向切宽有一定减小。

图7 280 MPa不同靶速切深曲线

图8 280 MPa不同靶速切宽曲线

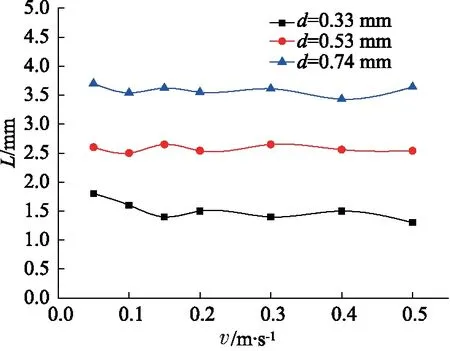

对靶距40 mm、冲射角90°下,在不同高压水射流压力、不同喷嘴直径、不同喷嘴移动速度对破岩结果的影响进行正交实验,并对结果进行分析,如图9、图10所示,在其他条件相同时,不同水射流压力对破岩切深效果影响明显,即水射流压力越大,水射流破岩切深也就越大,且该破岩作用规律在0.33, 0.53, 0.74 mm直径喷嘴下均表现明显。因此可知,当高压水射流冲击与TBM滚刀耦合破岩时,相同直径喷嘴下提高水射流压力,有利于在较大刀盘转速下高压水切割破岩深度仍能满足不小于刀盘贯入度,从而提高耦合破岩效率。

对比图9、图10,切割宽度主要受喷嘴直径影响,增大水射流压力对提高相同喷嘴直径、喷嘴移动速度下水射流切宽具有促进作用。高压水射流压力在岩石模型强度以下时,截割力峰值相对于机械截齿单独破岩有所降低,但比能耗没有明显降低;高压水射流压力大于岩石模型强度时,截齿受力综合水平、比能耗均有明显改善[8]。

图9 不同喷嘴直径不同靶速下切宽曲线

图10 不同喷嘴直径不同靶速下切深曲线

对于正交实验,可以利用直观分析或方差分析来确定各个因素(喷嘴直径、射流压力、移动速度等)对破岩效果(切宽、切深)的影响大小,经对实验利用极差法分析可知,对于破岩切深效果而言,各因素影响大小依次为:射流压力、移动速度、喷嘴直径;对于破岩切宽效果来说,各因素影响大小依次为:喷嘴直径、喷嘴移动速度、水射流压力。因此可以根据诸因素对水射流影响效果大小科学设置破岩水射流参数,达到提高破岩效率、降低高压水射流功耗与水耗等目的,提高高压水射流破岩应用的经济性。

水射流冲击射流压力较低时以表面冲蚀岩石为主,射流压力达到一定值才能使岩石损伤破坏,出现放射性裂纹和层状裂纹[9]。同时,对比不同直径喷嘴下相同压力、相同喷嘴移动速度水射流破岩轨迹不难发现,岩石中的拉应力区大部分转化为压应力区,在围压作用下更难破碎[10]。如图11、图12,喷嘴直径增大时,水射流冲击更易造成岩石由于表面水平方向同向异性,导致岩石受高压冲击水平应力不均而使岩石整块脱落,形成大面积坑洼处,这同样有利于与TBM滚刀耦合破岩时在滚刀切削应力下的整块岩石破碎,提高TBM掘进效率。

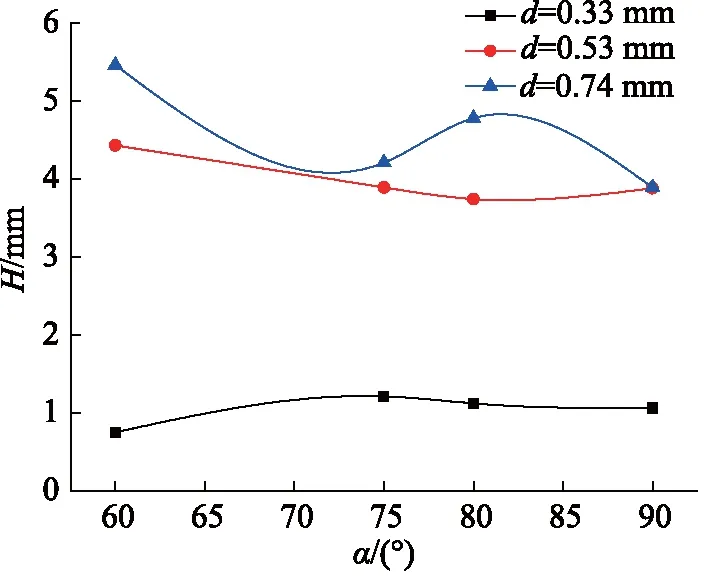

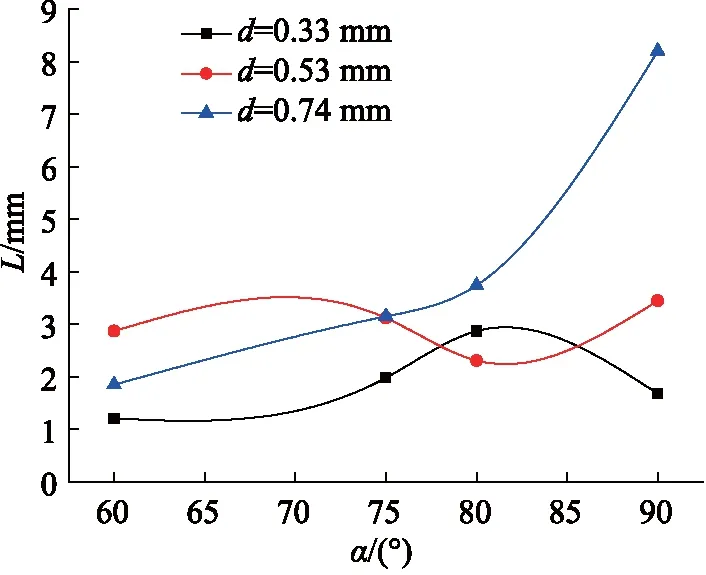

以上实验中均是对于高压水射流喷嘴方向垂直于岩石表面,即TBM掘进时高压水射流方向垂直于刀盘工作面,下面主要选取不同压力(140,280 MPa)、靶距40 mm、不同喷嘴冲射角(90°,80°,75°,60°)下不同喷嘴直径、相同喷嘴移动速度(0.1 m/s)对破岩结果的影响,从图13、图14可以看出,适当降低喷嘴入射角有助于增大水射流破岩深度。对于同一射流压力下,当喷嘴由垂直岩石表面至与岩石表面成75°角过程中,高压水射流喷嘴直径越大,高压水射流切割岩石切深逐渐增大,即降低喷嘴与岩石表面夹角有利于提高高压水射流破岩深度。同时对比不同压力下喷嘴倾角逐渐减小过程,在280 MPa下水射流破岩深度随倾角减小而增大更加明显,说明高压力下适当减小倾角更加有利于提高水射流破岩深度,从而提高在相同压力、相同喷嘴直径与喷嘴功率下的破岩效率。

图11 不同喷嘴直径不同靶速下切宽效果

图12 不同喷嘴直径不同靶速下切深曲线

同时,对比不同倾角下高压水射流破岩切割宽度效果,如图15、图16所示,在相同压力、相同喷嘴直径与喷嘴移动速度下,水射流破岩切宽随着喷嘴与岩石表面夹角减小而减小,说明倾角减小有利于增大高压水破岩切深,但将减小高压水射流切宽,这可能是由于适当减小倾角将有利于高压水射流破岩冲击后排出,从而不会对水平方向岩石产生过大冲击。

图13 140 MPa不同喷嘴直径不同倾角切深曲线

图14 280 MPa不同喷嘴直径不同倾角切深曲线

图15 140 MPa不同喷嘴直径不同倾角切宽曲线

图16 280 MPa不同喷嘴直径不同倾角切宽曲线

3 结论

高压水射流冲击破岩和高压水射流结合机械齿作为一种清洁高效的破岩方法,由于对其破岩机理研究较少,应用范围不大[11]。本研究通过设计正交实验研究了高压水射流的射流压力、喷嘴直径、喷嘴移动速度与喷嘴冲射角等射流主要参数对高压水射流破岩效果(主要指标:破岩切深、切宽)的影响,通过实验可以发现:

(1) 通过对比不同压力(140, 280 MPa)、靶距40 mm、冲射角90°下不同喷嘴直径、不同喷嘴移动速度对破岩结果的影响可知,在其他射流条件相同时,高压水射流切深在低压力下喷嘴直径增大,对水射流切深影响不明显,在高压力时随着喷嘴直径增大而增大,随着喷嘴移动速度的增大而减小,并且高压水射流切深随着压力增加而增大,对于高压水射流与TBM滚刀耦合破岩,可以选取喷嘴功率低而切深与TBM硬岩掘进滚刀破岩贯入度相近的压力、喷嘴直径等参数,提高耦合破岩效率而又降低总破岩消耗功率;

(2) 正交实验其他条件相同下,高压水射流切宽则主要受喷嘴直径影响,喷嘴直径越大,水射流破岩切宽也就越大,同时受高压水射流压力影响,水射流压力增大有利于增大破岩切宽,水射流破岩切宽受喷嘴移动速度影响不明显,特别是在射流压力高时,由于高压水冲击破岩作用较快,切宽受喷嘴移动速度影响不明显;

(3)通过对比正交试验不同水射流与岩石表面冲射角可知,对于水射流喷嘴与岩石表面不同冲射夹角,在压力等其他条件相同时,水射流切深在冲射角90°~75°范围内随着冲射角的较小而有所增大,因此适当减少水射流冲射角有利于提高水切割切深,但降低水射流冲射角使水射流切宽下降,对水射流破岩产生不利影响,高压水射流搭载TBM硬岩耦合掘进时,可适当考虑减少冲射角以增大水射流切深,可在低水射流能耗下达到TBM硬岩掘进贯入度,从而降低耦合破岩总功率,提高耦合破岩效率。