等离子体对石墨烯的功能化改性*

2021-05-14赵雯琪张岱崔明慧杜颖张树宇区琼荣

赵雯琪 张岱 崔明慧 杜颖 张树宇 区琼荣

(复旦大学电光源研究所, 工程与应用技术研究院超越照明研究所, 上海 200433)

等离子体态物质富含高反应活性粒子群, 包括电子、离子、自由基、光子等, 是催化或直接参与化学反应的重要因子, 在化学合成与材料改性领域有重要应用价值, 往往可以使热平衡条件下难以发生, 甚至不能发生的化学反应, 在等离子体催化下得以发生和加速.常规条件下的石墨烯就是低反应活性物质, 往往需要在高温甚至高压和强酸强碱条件下才能发生化学反应, 对于新型石墨烯衍生材料的合成与改性是一个束缚.而等离子体催化石墨烯反应, 可以在常温常压无腐蚀性条件下, 引发石墨烯的还原、氧化、缺陷修复、掺杂、接枝、外延生长和交联等一系列化学反应, 为石墨烯功能化改性及其新型复合材料合成提供了更多可能性, 值得深入探索.过去十多年, 等离子体在石墨烯合成与改性方面的研究报道并不鲜见, 特色鲜明, 然而, 较多的报道停留在技术路线的尝试以及结果呈现层面, 化学反应动力学研究鲜有涉及, 本文对这些研究报道进行综合论述, 主要是对部分代表性研究结果的再报告和总结性讨论, 旨在促进相关领域的深入研究.

1 引 言

石墨烯是一种碳原子基于sp2杂化组成的六角蜂窝状二维材料, 作为第一种人造二维材料, 颠覆了几十年来人们对于“二维晶体不能稳定存在”这一理论的认知, 其发现者Novoselov 和Geim 也荣获2010 年诺贝尔物理学奖.石墨烯具备许多优异性质, 如室温电子迁移率2.5 × 105cm2·V–1·s–1,杨氏模量1 TPa, 本征强度130 GPa, 热导率5000 W·m–1·K–1, 可见光透过率达97.7%[1].石墨烯被发现后便迅速成为了研究热点, 被冠以21 世纪材料之王的美誉, 在光电、能源、生物医学等众多领域都展现了重要的应用前景.然而, 兼备以上优异特性的器件级石墨烯材料尚未诞生, 当前量产化的石墨烯鳞片尺寸最大也是亚毫米级, 其特异性能只存在于微观完美单晶尺度内, 而宏观尺度器件中的多晶石墨烯在光、电、热、力学性能远未及理论上限, 显得极为“普通”, 与其应有的特性相去甚远,至今未见石墨烯不可替代性的应用出现, 只是以填料或者载体材料的形式应用于复合材料中.从微尺度单晶本征石墨烯到宏观石墨烯器件的必由之路就是多晶复合材料, 而单晶本征石墨烯之间的光、电、热、力学功能性连接和改性可能是单晶本征石墨烯通往多晶复合材料器件的路径之一.比如, 在光电领域应用中往往需要通过掺杂调控石墨烯能带结构; 在能源领域应用中, 常常需要合成电、热、力学性能优异的三维石墨烯纳米复合材料.可见,石墨烯的功能化改性是继其生产之后极为关键的研究内容, 受到广泛的关注, 涌现了大量研究成果.其中, 等离子体对石墨烯的功能性修饰研究, 呈现了一条独特的技术路线: 非平衡态等离子体催化反应.非平衡态等离子体具有低温高能的反应特性,与高温或强酸碱性的平衡态化学反应条件形成鲜明对比, 就如同等离子体反应性刻蚀之于酸碱湿法刻蚀一样, 拥有巨大的潜在开发价值.本文将等离子体功能化改性石墨烯研究的新近研究报道作简单论述, 以促进该技术路线的深入研究.

等离子体可以被简单地理解为部分电离的气体, 由带电的离子和电子、以及中性的原子、分子和自由基组成.低温等离子体基本满足洛伦茨气体条件: 直接从电场中获得能量的是带电粒子, 电子和离子, 而带电粒子的主要碰撞过程是与中性粒子的碰撞, 通过非弹性碰撞将能量传递给中性粒子或离子, 激活中性粒子和离子.由于电子的质量远小于离子和中性粒子, 更易于被电场加速获得高能量, 呈现出等离子体高活性特质; 而中性粒子和离子则依赖与电子的碰撞获得能量, 被激活后的中性粒子和离子拥有很高的内能, 而动能和速度往往远小于电子, 整体上表现为等离子体的热力学温度低的特性.被电子激活的高活性中性粒子虽然运动速度不高, 但是寿命较长且不被电磁场约束, 具备良好扩散性, 是重要的反应物, 可参与各种化学过程.电子催化协同其激活的离子和中性粒子直接参与物理化学过程, 可以在室温条件下实现在高温和强酸强碱条件下都难以发生的化学反应, 在惰性材料表面发生沉积、还原、氧化、刻蚀、掺杂等功能化改性.石墨烯碳-碳双键的键能高, 具有优异的化学稳定性, 而这也导致石墨烯的化学反应依赖高温或强酸强碱条件, 此类反应条件不仅环境友好性差, 还存在工艺兼容性问题, 温度敏感和不耐酸碱的材料均不适用, 比如柔性电子和微电子等领域.因此,非平衡态的等离子体催化无疑提供了一条极具想象空间的石墨烯功能化改性技术路线, 值得深入研究.在过去二十多年的研究中, 早期等离子体催化被广泛应用于碳纳米管和石墨烯的增强化学气相合成和掺杂, 后期也被应用于催化石墨烯的还原和氧化反应, 基础机理涉及等离子体增强化学气相沉积、刻蚀、氧化反应、还原反应、掺杂等系列物理化学过程, 如图1 所示.这些过程并存于等离子体对石墨烯的功能化改性过程中, 但有主次之别.本文将以主反应机制作为分类依据分别对相关研究报道进行论述, 在此基础上, 总结该主题研究中尚值得探讨的问题.

图1 等离子体技术改性石墨烯的主要物理过程示意图Fig.1.A schematic diagram of the main physical processes of graphene modification based on plasma technologies.

2 等离子体化学气相沉积

化学气相沉积(chemical vapor deposition,CVD)是目前制备高质量大面积石墨烯的主流方法[2,3].利用高温分解碳源, 碳原子热扩散、溶解进金属基底后重新析出, 结晶得到石墨烯单晶.传统的热CVD 生长石墨烯的两个必要条件是高温和金属基底催化, 在不耐高温的半导体领域和有机电子学领域, 或者在非铜基等金属衬底的应用场景,石墨烯均无法原位生长后直接应用, 往往需要在铜基衬底生长后进行大面积转移, 而石墨烯膜的大面积转移至今仍是个极具挑战性的课题[4,5].在等离子体对碳源的分解和激活作用下, 无需高温反应条件就能发生催化碳素生成的化学反应, 并加速反应进程, 固态生成物气相形核, 沉淀到衬底上并逐步外延生长成碳的各种同素异形体薄膜.将衬底浸没在高活性的富碳的等离子体中, 等离子体一方面加速碳素生成反应进程, 沉积率得到提高; 另一方面,等离子体刻蚀非晶态碳素的过程也同步发生, 避免了非晶成分的大量沉积, 是一种沉积与逆沉积过程双向增强作用.等离子体与传统热平衡沉积方法结合, 是常见的碳素材料生长增强途径之一, 如等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition, PECVD)[6]、等离子体引发聚合(plasma-induced polymerization)等, 均能起到提高碳素生成反应速率和拓展反应类型并增强碳素晶体质量的作用.

早在石墨烯发现之前, PECVD 就已被广泛应用于金刚石[7]、碳纳米管[8,9]、碳纤维等碳材料的生长[10].1998 年, Ren 等[11]利用等离子增强热丝化学气相沉积(plasma enhanced hot filament chemical vapor deposition, PEHFCVD), 于666 ℃在镀镍玻璃上生长出排列于数平方厘米内的碳纳米管.2002 年, Boskovic 等[12]以CH4和H2为工作气体,通过射频等离子体增强化学气相沉积(radio-frequency plasma enhanced chemical vapor deposition, RF-PECVD)实现了室温下碳纤维的生长.

传统CVD 生长石墨烯往往需要800—1000 ℃高温分解碳源获得原子态碳并激活金属催化剂, 而等离子体则是通过电场加热电子, 高能电子直接或间接将能量转移给碳源分子, 使之分解, 不依赖热效应, 只需要较低的温度激活金属衬底催化剂[13−18].Kim 等[19]研究了微波等离子体增强化学气相沉积(microwave plasma enhanced chemical vapor deposition, MWPECVD)生长石墨烯, 生长温度在450—750 ℃范围内, 相较于热CVD 生长温度有显著降低, 并通过调节H2和CH4的气体比例,得到不同层数的石墨烯.研究表明, 随着CH4气体比例的增加, 石墨烯层数增加, 当H2∶CH4= 80∶1时, 合成了高质量的平方厘米级单层石墨烯, 有望实现基于石墨烯薄膜的大面积电子器件的制造.Peng 等[14]利用RF-PECVD 在镍基底上生长石墨烯, 发现等离子体可促进CH4在无氢条件下分解为碳原子的能力, 碳原子随机溶解在镍原子间隙中, 并在冷却过程析出, 形成石墨烯的蜂窝状结构,如图2(a)所示.当温度降至475 ℃以下, 由于等离子体产生的碳原子不再溶入镍基底, 因此无法实现石墨烯的生长.除温度以外, 不同的气源也对石墨烯生长有一定影响.Cai 等[20]以C2H2作为碳源,利用RF-PECVD 在镍基底上制备了垂直生长的石墨烯纳米片, 用作对称双电层电容器(EDLC)的电极, 对比以CH4为碳源的样品, 石墨烯生长速度有明显提高(2.7 倍), 性能方面比电容大大增加.

图2 (a) PECVD 方法在Ni 基板上生长石墨烯示意图[14]; (b) PECVD 方法在Si/SiO2 基板上生长单层石墨烯示意图[25]; (c) PECVD方法在Cu 催化与非催化条件下生长垂直石墨烯示意图[28]Fig.2.A schematic diagram of (a) growing graphene on a Ni substrate by PECVD[14], (b) growing monolayer graphene on a Si/SiO2 substrate by PECVD [25] and (c) growing vertical graphene by PECVD with and without Cu catalysis [28].

PECVD 不仅降低了石墨烯的生长温度, 还解除了热CVD 对金属基底的依赖, 实现了非金属衬底上石墨烯的生长[21].Wang 等[22]于2004 年以CH4和H2作为气源, 采用RF-PECVD 在金属、半导体和绝缘体等多种基底上成功生长厚度约1 nm的石墨烯, 且无需金属催化剂和基底预处理, 简化了制备过程.Malesevic 等[23]使用MWPECVD 在Si, SiO2, Ni, Pt 等多种基底上合成了垂直排列的少层石墨烯片.研究指出, 石墨烯的生长分为三步:第一步中, 形成平行于衬底表面的不连续基底石墨层, 由于存在温度梯度引起的内应力、离子轰击和基体材料与石墨的晶格不匹配, 基底石墨层存在很多裂纹, 且裂纹密度随着时间延长而增加; 第二步中, 垂直石墨烯从这些向上卷曲的裂纹处形核, 从而改变了石墨烯生长方向, 从平行于基底生长变为垂直基底生长, 前两个步骤在30 s 内完成; 最后一步为碳自由基在垂直石墨烯边缘的积累与生长, 持续几分钟后获得微米宽的石墨烯薄片.Tseng 等[24]利用PECVD 在Si 衬底上直接生长大面积石墨烯,通过控制CH4与H2的比例, 得到水平石墨烯片和垂直石墨烯纳米片.该研究阐述了等离子体在沉积过程中起到的促进作用: 等离子体中的高能粒子破坏了Si 表面的Si—O 和Si—H 键, 使表面产生许多高反应活性的Si 悬空键, 促进了碳原子在Si 衬底上形核生长为石墨烯.Kato 和Hatakeyama[25]利用PECVD 的方法在SiO2表面直接生长单层石墨烯, 如图2(b)所示.该方法先在SiO2表面蒸镀一层Ni 膜, 用CH4与H2的混合气体作为等离子体气源, 分解产生的高能粒子穿透Ni 层, 在SiO2表面沉积, 沉积过程结束后, 刻蚀掉表面的Ni 层,暴露出石墨烯层.通过调节等离子体功率与Ni 层厚度, 可以控制石墨烯的生长层数, 实现单层石墨烯在SiO2表面的生长.

基于PECVD 的水平石墨烯与垂直石墨烯在金属或非金属基底上的生长机理, 均与等离子体气氛有着密不可分的关系.对于水平石墨烯的生长,Yang 等[26]提出了形核与长大机制, 认为等离子体中含有的大量反应性自由基能够大幅提升形核速率, 在沉积一段时间后, SiO2基底表面被纳米石墨烯岛均匀完整覆盖, 纳米石墨烯岛的大小从数纳米到数十纳米不等.石墨烯的形核与外延生长过程同步发生, 石墨烯纳米岛不断增加和长大, 最终相互连接形成大面积的石墨烯薄膜.对于垂直石墨烯的生长, 其形核位置是核心问题.Zhao 等[27]认为衬底表面的非均匀性以及等离子体与衬底之间的鞘层自偏压效应, 导致了碳源输运和石墨烯外延生长的各向异性: 点状金催化剂导致了洋葱状石墨岛生成, 并垂直外延长大形成花瓣状垂直石墨烯结构;由于等离子体自偏压效应和局域场增益效应, 石墨烯缺陷、褶皱处或者非晶碳堆积处更易于被等离子体刻蚀并激活, 成为外延生长的反应活性位点, 碳原子在这些活性位点上垂直往上生长, 直至石墨烯上边缘闭合.Ma 等[28]阐述了在Cu 催化及无催化剂条件下垂直石墨烯的生长差异, 如图2(c)所示.在等离子体作用下烃类气体中的碳氢键离解, 在玻璃基板上形成一层超薄无定形碳, 此后石墨烯纳米片与无定形碳岛同时生长; 受制于无定形碳岛, 石墨烯纳米片的水平生长不连续, 加上等离子体与衬底间的鞘层自偏压效应与轰击作用, 这些因素都促使石墨烯在垂直方向优先生长; 在Cu 催化条件下,烃类气体可以在Cu 表面解离, 游离的反应性自由基迁移到等离子体中, 增加了自由基密度, 因此相较于无催化剂生长, 垂直石墨烯在玻璃基板上有更高的密度.

许多研究指出, PECVD 制备石墨烯时, 石墨烯的生长过程也伴随等离子体的刻蚀.早期Zhu等[29]等研究了RF-PECVD 制备石墨烯纳米片的过程, 以及实验参数对石墨烯片结构和性能的影响.提出石墨烯薄片是由碳原子在表面扩散沉积和氢原子刻蚀之间动态平衡的结果, 石墨烯薄片的垂直排列是由等离子体自偏压电场与其各向异性极化率的共同作用造成的.Wei 等[30]的研究也表明,石墨烯生长过程中, 氢等离子体从边缘进行刻蚀并去除边缘缺陷, 经过氢等离子体处理后, 边缘优先形成锯齿状, 成为反应活性位点, 碳自由基优先选择这些活性位点沉积生长, 导致了石墨烯的外延生长, 于是, 锯齿形构型边缘转变为扶手椅构型, 最终发展成大面积石墨烯.

基于等离子体增强的PECVD 技术, 不仅大幅降低了石墨烯的生长温度, 也拓展了金属催化剂的种类, 还是生长垂直石墨烯的重要技术路线.近年来对于PECVD 生长石墨烯的研究取得了很多进展, 如Hussain 等[31]在450 ℃的低温低功率条件下成功制备了垂直石墨烯; 在Ag[32]、泡沫Cu[33]以及不锈钢[34]等不同衬底上定向生长石墨烯; 根据应用场景的不同, 制备具有合适形貌的石墨烯纳米片或纳米阵列, 如菜花状、花瓣状、准迷宫状、迷宫状和絮凝状石墨烯阵列[35], 三维石墨烯[36]等.

PECVD 可控外延生长石墨烯的研究持续受到关注, 但受制于生长机理的不明确, 石墨烯结构不可控, 离产业应用尚有较大距离.显然, 等离子体气氛等工艺条件对石墨烯生成控制是至关重要的, 然而, 等离子体各工艺参数的独立精确控制依然是个难题, 来自不同实验设备之间的工艺参数也缺乏平行参照性, 等离子体中参与生成过程的粒子种类多、能量分布宽、化学反应通道也多, 难以调控等离子体气氛达到精准选择特定反应和生长机制.因此, 借助新技术方法、升级技术路线, 通过完善等离子体气氛和石墨烯生长过程的在线监测, 研究等离子体催化石墨烯外延生长的动力学机理和理论模型仍将是重要内容.

值得关注的还有离子注入法在各类衬底材料上生长石墨烯的技术路线, 相较于CVD 过程, 离子注入法不受衬底材料的碳溶解度的限制, 可精确控制注入的碳剂量, 精确控制石墨烯的层数[37−40].2010 年, Garaj 等[41]首先研究了离子注入法用于合成石墨烯, 先在Si/SiO2基片蒸镀500 nm 的非晶Ni, 在Ar 和H2中退火, 得到再结晶的Ni 膜.将能量为30 eV 的碳离子注入到Ni 膜中, 剂量分别为2 × 1015, 4 × 1015, 7.9 × 1015和1.3 × 1016ions/cm2, 相当于0.5, 1, 2 和3 层石墨烯所需的碳原子数目, 再在真空室中快速加热到1000 ℃, 碳原子在Ni 膜中扩散, 保温1 h 后, 以5—20 ℃/min的速度冷却至室温, 碳的溶解度随温度降低而降低, 碳原子在Ni 膜表面形成不同层数的石墨烯.类似地, Lee 等[42]研究了在Cu 基板上通过离子注入的方法生长石墨烯.由于碳在铜中的溶解度很小, CVD 方法只能得到单层石墨烯, 该研究中通过离子注入的方法将碳离子注入到铜箔中, 通过精确控制碳的注入量与退火过程, 得到了完整性良好的大面积双层石墨烯.除了在Ni, Cu 等过渡金属表面生长石墨烯, Zhao 等[43]将该项技术推广到半导体材料领域, 实现石墨烯在Ge 基板上的层数可控生长.通过精确控制碳离子的注入量, 碳原子可以从近表面衬底分离到催化剂表面上, 并在退火过程中形成具有预定层数的石墨烯.离子注入技术广泛应用于半导体工艺中, 技术成熟, 与现有半导体工艺兼容度高, 因此, 该技术路线在原位生长高质量电子级应用石墨烯方面有显著优越性, 尤其是在非金属衬底上生长单晶石墨烯领域有独特性.

3 等离子体还原

等离子体的还原性可以通过生成还原性离子和自由基的种类和密度来调控.等离子体中存在大量自由电子和离子, 一方面, 自由电子被化合物俘获可直接将阳离子还原, 高能电子和离子碰撞化合物分子使之分解, 也可直接还原阳离子; 另一方面,自由电子和离子激活H, NHx, CHx等还原性基团,这些激发态的还原性自由基与O2–, Cl–等阴离子反应并生成挥发性气体, 发生氧化还原反应, 从而实现阳离子的还原.早期, 等离子体曾被广泛应用于氧化镍(NiO)[44,45]、氧化铟锡(ITO)、氟掺杂氧化锡(FTO)[46]等各种氧化物的还原改性, 在等离子体还原气氛中, 无需高温高压等极端条件就可将金属氧化物还原成对应的金属单质.

2004 年石墨烯被发现之后, 量产石墨烯技术就一直是该领域的研发焦点.至今为止, 量产石墨烯的方法是氧化还原石墨矿, 此法生产的石墨烯表面存在大量含氧基团, 氧原子含量高达百分之几十的原子百分比, 因此, 石墨烯的脱氧还原也一直是该领域的研究热点[47].传统的还原法有热还原法和化学试剂还原法, 热还原需要高温条件及较长处理时间[48], 化学试剂还原常用肼和硼氢化钠, 有一定毒性且反应时间长, 不符合绿色化学的要求[49].等离子体还原不需要其他化学试剂, 也不依赖高温条件, 如图3(a)所示, 在高能粒子的催化作用下,高反应活性粒子与含氧基团反应并生成CO2, CO,H2O 等挥发性气体脱离材料主体[50], 在数秒到几分钟内脱去石墨烯表面氧基团.此外, 等离子体还可以实现对石墨烯基和金属化合物纳米复合材料的同步还原, 获得低氧杂质和高比表面积的石墨烯基复合材料.

H2具有极强的还原性、扩散性及其小分子化合物的强挥发性等, 是还原性等离子体最常用的反应性气体.2007 年, Gómez Navarro 等[48]在室温条件下将氧化石墨烯(graphene oxide, GO)浸没于氢等离子体中5—10 s, 结果表明等离子体还原5 s 与肼试剂还原24 h 的效果相当.氢等离子体的强反应活性不仅表现在对石墨烯表面氧基团的脱除作用, 石墨烯加氢反应也会同时发生.Eng 等[51]用微波氢等离子体处理GO, 还原时间为30 s, 他们发现氧基团脱去之后, 部分石墨烯主链被氢化生成石墨烷, 高度氢化的石墨烯内部异质结构之间仍然保有快速的电子传输速率.对于浸没在氢等离子体中的石墨烯, 各种高能粒子的轰击和刻蚀效应产生的缺陷, 氧基团脱离后留下的穴位缺陷, 部分氢化的石墨烯异质结构, 以及杂质原子替位杂环等,赋予了这种石墨烯衍生物新的特性.Muhammad Hafiz 等[52]利用射频氢等离子体还原处理石墨烯,制备的还原氧化石墨烯(reduced graphene oxide,rGO)具有比表面积高和热点密度高的特性, 是一种优秀的CO2气体传感器材料.Cardinali 等[53]利用氩等离子体在室温下处理多层GO 片时, 发现还原后的rGO 层数明显减少, 比表面积和透光率显著提高, 证明了等离子体对多层石墨烯的剥离效应.

图3 (a) DBD 等离子体还原GO 示意图[50]; (b) CH4/Ar 等离子体同步还原与修复GO 过程[54]; (c) Ar 等离子体一步还原HAuCl4 与GO 示意图[57]; (d)等离子体还原与热还原形核生长过程示意图[60]Fig.3.A schematic diagram of (a) GO reduction using DBD plasma[50], (b) GO reduction and repair using CH4/Ar plasma[54],(c) one-step reduction of HAuCl4 and GO using Ar plasma[57], (d) nucleation and growth process using plasma reduction and thermal reduction, respectively[60].

等离子体催化的化学反应理论上是可逆的, 并且是双向反应同时进行的, 正、逆反应速率之差主要在于反应物与生成物浓度的控制和等离子体气氛的控制.等离子体气氛中的石墨烯刻蚀效应与外延生长就是一对可逆的过程, 当等离子体中没有输入性碳源时, 仅表现出刻蚀效应; 如果混合进含碳气体, 等离子体中碳粒子浓度较高时, 则碳的沉积速率大于刻蚀速率, 将表现出石墨烯生成效应.Yang 等[54]利用兼顾还原性和沉积性的CH4/Ar等离子体对GO 进行改性处理, 发现石墨烯被还原的同时, 缺陷率也降低了, 碳氧比显著提高, 如图3(b)所示.由于CH4分子在等离子体中被分解后生成的活性粒子, 如CHx, C, H 等, 均具有还原性, 能与含氧自由基团反应并将其去除; 同时, 含碳粒子也具有非挥发性, 易于沉积下来, 尤其易于与石墨烯的缺陷活性空位或者边缘发生反应并沉积下来, 起到修复穴位缺陷或者外延生长的作用.在反应初期, CHx, C, H 等反应性粒子优先与含氧基团反应; 当含氧基团脱除后, 对CHx, C, H 消耗减少, 这些反应性粒子主要参与石墨烯的刻蚀和修复、外延生长反应, 当碳源浓度较大时, 碳的沉积速率远大于刻蚀速率, 将导致无定形碳的大量沉积, 合理控制碳源浓度, 平衡刻蚀与沉积速率之间的关系, 可望同步实现石墨烯的还原与修复.

经等离子体还原、氢化、刻蚀、修复、外延生长等多重表面改性的石墨烯, 往往具有导电性好、比表面积大和多热点等特性, 这是电化学电极材料所需要的关键性能, 可能提高活性催化剂的负载量和分散性, 电化学活性催化剂材料的获得往往也是通过还原贵金属盐类取得.因此, 对负载了贵金属盐类的GO 同步原位还原, 有可能在石墨烯表面获得高密度负载量且均匀分散的活性催化剂, 也能提高贵金属的利用效率.Xu 等[55]利用室温氢等离子体还原GO 和氯化钯(PdCl2)混合物, 在浸渍过程中, 由于GO 含有大量的含氧官能团, 如—COOH,—CO, —OH 等, 溶液中Pd2+通过物理吸附、静电作用或电荷转移相互作用吸附到GO 表面, 形成Pd2+/GO 络合物.用氢等离子体处理Pd2+/GO 络合物, 同步实现Pd2+与GO 的还原, 最终得到在石墨烯表面负载粒径2 nm 的Pd 纳米颗粒, 颗粒分散良好, 该复合材料在羰基硫加氢反应中表现出较高的催化效率.类似地, Ma 等[56]采用氢等离子体还原铂离子(Pt4+)和GO, 制备了三维结构的石墨烯纳米铂复合材料, 有效比表面积大, 表现出很高的甲醇催化氧化活性.非氢等离子体也可以实现金属离子与GO 的同步还原, Yang 等[57]用氩等离子体催化还原GO 与氯金酸(HAuCl4)混合物, 在室温条件下合成了rGO 负载纳米金的复合材料.如图3(c)所示, GO 的氧官能团对金阳离子有锚定作用, 在氩等离子体中的电子等活性粒子催化作用下, 金离子被还原成单质并凝聚成纳米金晶.通过控制等离子体处理时间和HAuCl4前体的浓度, 可以调控纳米金晶的大小和密度.Zhang 等[58]通过氧化预处理方法在石墨烯上制造更高密度的氧原子位点, 增加石墨烯对金离子的锚定位点, 氩等离子体还原后, 纳米金晶密度显著提高, 金晶尺度减小.等离子体催化还原性活性极高, 对许多化合物均具有强还原性, 因此, 还可同步还原多种化合物生成多元合金复合材料.Yang 等[59]利用氩等离子体对负载于GO 上的铂盐和钯盐实施了同步还原, 在rGO 表面均匀析出了不同形貌的铂钯(PtPd)合金相纳米颗粒, 具有良好的甲醇催化氧化效果.

在无氢离子体中, 惰性气体没有反应活性, 电子直接还原阳离子是主要反应机制, 而在氢等离子体中, 氢自由基和电子协同还原, 还原性更强.对固定比例的石墨烯与金属盐混合物而言, 除石墨烯表面的氧基锚定点数量外, 还原速率对形核数量也有正向影响, 等离子体的强还原气氛相较于热还原具有更高的形核密度, 因此, 更易于还原出高密度、小尺度的金属纳米晶, 并且, 等离子体还原温度低, 金属离子热迁移率低, 还原出的纳米晶也具有更好的分散性.如图3(d)所示, 分别用室温氩等离子体与氢气气氛300 ℃热处理生长金属纳米颗粒[60].

等离子体还原石墨烯复合材料有3 个特性: 一是低温, 往往在室温条件下就可以发生快速还原,不依赖还原添加剂; 二是普适性, 等离子体对众多化合物均有强还原性; 三是高效, 等离子体的催化使还原反应具有极高的反应速率.低温特性使等离子体在不耐高温的电子器件原位处理方面具有独特优势, 普适性让等离子体在多元复合材料合成中具有广阔的发展空间, 高效还原性使等离子体更具实用价值.然而, 等离子体还原石墨烯基材料的过程中, 同时还伴随有氢化、刻蚀和沉积等多重表面改性过程, 这些过程很难分别独立调控, 并且, 这些过程对含氧基团和石墨烯碳的作用几乎是无差别的, 不同的过程往往产生的功能化效果是相反的, 因此, 如何独立有效调控这些反应过程, 仍然值得探索.

4 等离子体氧化

石墨烯具有零带隙结构和高导电、导热性能的理论基础是结构完整的大面积平面π-π 共轭体系,同时具备大面积、结构完整性、共轭性和平面性四个条件的石墨烯才拥有大量接近零质量的离域π 电子, 这是决定石墨烯光电性能的根本.石墨烯表面结构的改变, 如缺陷、表面基团接枝、褶皱、掺杂、氧化和氢化等都将导致石墨烯的结构完整性和共轭性、平面性的部分甚至全部丧失, 不仅会改变石墨烯的光电性能, 还可能导致新功能甚至新材料体系的诞生.第3 节所述氢等离子体过度还原石墨烯导致其被氢化, 部分C=C 共轭π 键变成了C—H 饱和单键, 石墨烯被部分改性成石墨烷, 电子迁移率和电导率降低, 同时, 局部区域的石墨烯能隙被打开, 形成石墨烯基二维异质结构, 这是一种全新的材料体系, 必然存在尚未被发现的性能值得进一步探索.相较第3 节所述的石墨烯还原和加氢钝化, 石墨烯加氧活化和表面刻蚀更具颠覆性.

结构完整的石墨烯表面覆盖着π 电子云, 起到了阻挡外来粒子靠近碳原子的作用[61], 只有足够高能量的活性粒子才能接近石墨烯表面并与之反应; 同时石墨烯的缺陷位点、空位和边缘反应活性相对较高[62,63], 因此热平衡反应条件下, 石墨烯的反应往往是由边缘、缺陷点向内侵蚀的发展顺序.而非平衡态的等离子体态粒子具有很高的能量和反应活性, 能同时与石墨烯中任何节点发生反应.尤其是等离子体态氧粒子, 是具有超强电负性和反应活性的强氧化因子, 常被应用于材料表面钝化、表面清洗、刻蚀等表面功能化改性.等离子体态活性氧与材料表面元素反应, 如果生成非挥发性固体氧化物, 则该表面会被氧化钝化; 如果生成非固态挥发性氧化物, 则会刻蚀表面.自20 世纪60 年代开始, 氧等离子体便应用于硅半导体加工技术, 可在低温下实现几乎无缺陷的氧化, 制备氧化硅膜等.对于石墨烯来说, 通过调控等离子体的条件参数, 可实现对石墨烯表面接枝或者刻蚀等表面功能化改性.

在等离子体态氧的强氧化作用下, 适度的氧化处理, 石墨烯表面发生加氧接枝反应, 氧原子在石墨烯表面会形成环氧键, 即“桥式构型”.这种环氧的桥式构型是氧原子在石墨烯表面上最容易形成的构型, 使碳原子从sp2杂化转变为sp3杂化[61],随后环氧基团可转变成其他类型的含氧基团, 如羧基、羟基、羰基等[64,65].含氧基团破坏了石墨烯的π-π 共轭结构的完整性和平面性, 使得石墨烯的带隙打开, 显示出半导体性质, 丰富了石墨烯基材料的电学、光学、热学性质[66,67].将单层石墨烯(single layer graphene, SLG)、双层石墨烯(bilayer graphene, BLG)和少层石墨烯(few-layer graphene,FLG)进行3 s 的氧等离子体处理后, X 射线光电子能谱(X-ray photoelectron spectroscopy, XPS)分析证明短时间温和的氧等离子体处理在石墨烯表面接枝了环氧基与羟基; 并且 SLG 出现光致发光现象(图4(a)), 30 nm 激光激励下在700 nm 处出现单一宽峰.根据第一性原理模拟计算, 当氧含量达到原子百分比为5%时, 带隙增大到3.2 eV,并呈现p 型掺杂; 而BLG 和FLG 的光学行为在等离子体处理前后保持不变, 均未出现光致发光现象, 并仍保持半金属性质.这是由于氧等离子体处理是从上而下逐层进行的.当只有顶层的石墨烯受到氧等离子体处理时, 顶层发射的光子可能会被未受到处理的石墨烯层淬灭从而没有光致发光行为[68,69].因此, 选择不同的石墨烯原料, 调控氧等离子体处理条件, 能够可控地改性石墨烯, 为石墨烯在光电子领域的应用奠定了基础.

将石墨烯持续暴露在氧等离子体中, 会引入更多的环氧基团.石墨烯表面含氧量的增加和温度提升促进了氧原子在石墨烯表面的扩散[70]: 氧原子扩散时并非在六元环间跳跃, 而是更容易沿着碳原子的顶部扩散[71], 直至形成稳态结构或其他含氧基团[72].能量最低的结构是在一个六元碳环中形成两个相对的环氧基[73], 另外两个碳原子保持sp2杂化[72], 随着环氧基的增加会最终形成环氧基链, 并吸引附近的氧原子在链内扩散, 此时环氧基中的C—C 键稳定性下降, 容易开环、断裂, 一旦引入新的氧原子, 就会分解成两个半醌.由于此过程是自持放热反应[74], 会引发“多米诺效应”使环氧基链断裂分解, 而石墨烯片也随之发生断裂[75,76],暴露更多具有悬挂键、缺陷位点或空位的边缘部位, 从而更容易受到氧原子“攻击”, 加速氧化过程.等离子体中氧分子的活性很低, 更容易吸附在富含悬挂键的石墨烯边缘[77]; 石墨烯上的环氧基也能扩散到边缘或缺陷部位, 形成其他种类的含氧基团;环氧基中的C—C 键也可能断裂形成C—O—C 醚基, 再转变为其他氧化基团[76].这些氧化基团除了能够改变石墨烯的固有性质外, 也能成为反应的活性位点.Zhao 等[78]用功率为15 W 的射频氧等离子体处理Hummer 法制备的GO 薄片用于气体传感器, 处理时长为15 min, XPS 分析结果显示GO 薄片羟基含量由10%增至20%, 羰基含量由35%增至41%, 碳-碳双键比例由45%下降到28%,氧等离子体处理为GO 薄片进一步引入了含氧基团、悬挂键、空位等缺陷, 并观察到处理后的GO薄片上出现凹坑(如图4(b)所示), 这些缺陷能够作为活性位点以吸附更多的气体分子, GO 薄片制备的气体传感器经氧等离子体处理后其灵敏度提升了3 倍.Lu 等[63]使用射频氧等离子体处理CVD 生长的单层石墨烯, 以20 W 的功率处理10—40 s, 他们发现处理后的石墨烯, 其氧气还原反应(oxygen reduction reaction, ORR)催化性能提升, 可用于固体酸燃料电池中的无金属电催化剂, 并且发现30 s 处理时长的石墨烯ORR 催化活性最佳.这是由于氧等离子体处理使石墨烯产生了大量含氧基团与丰富边缘缺陷, 而处理30 s 的石墨烯羰基含量最高, 这些含氧基团与边缘缺陷使石墨烯具备了ORR 催化活性, 可用于固体酸燃料电池中的无金属电催化剂.

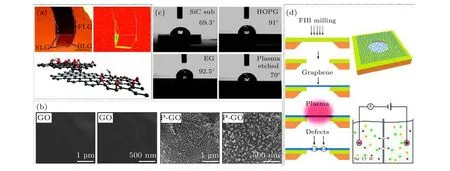

图4 氧等离子体处理对石墨烯的功能化修饰 (a) SLG, BLG, FLG 经氧等离子体处理后的光致发光行为及表面原子结构示意图[67]; (b) GO 与氧等离子体处理后的GO (P-GO)表面扫描电子显微镜(scanning electron microscope, SEM)图[78]; (c) 碳化硅衬底(SiC)、高序热解石墨(highly oriented pyrolytic graphite, HOPG)以及SiC 上的SLG 和氧等离子体处理后的SLG 上的水滴[86];(d) 单层纳米多孔石墨烯膜的制备与性能测试示意图[89]Fig.4.Functional modification of graphene by oxygen plasma treatment: (a) Photoluminescence image of SLG, BLG and FLG after exposure to O2 plasma and a schematic illustration of the atomic structure of graphene after O2 plasma treatment[67]; (b) SEM photos of pristine GO and P-GO surfaces[78]; (c) water droplets on SiC, HOPG, SLG on SiC, and oxygen-plasma-etched graphene on SiC[86]; (d) a schematic illustration of preparation and characterization of monolayer nanoporous graphene films[89].

延长氧等离子体处理时间, 增大等离子体功率, 离等离子体源更近, 会增加石墨烯的缺陷程度[79], 使氧原子与石墨烯发生反应最终释放CO2,CO, 使石墨烯达到反应刻蚀效果, 而物理溅射所需能量过高, 可忽略不计.Feng 等[80]在30 Pa 工作压力下, 分别用20, 40 和60 W 功率的射频氧等离子体处理多层石墨烯, 随着处理时间的增长, 多层石墨烯厚度明显降低, 并且随功率的增大石墨烯厚度的减小速率分别为9, 15, 20 nm/min.对于CO2, CO 的形成, 不同的仿真模拟给出了多种反应机制.而相同结论是该反应更容易发生在边缘或缺陷处[81], 并且环氧基在此过程仍发挥着重要作用, 能够扰乱六元环结构, 形成新基团促进CO2,CO 生成[82], 但室温下CO2, CO 较难形成, 提高温度有利于CO2, CO 的释放[65].等离子体刻蚀已成为集成电路制造的关键工艺, 氧等离子体对石墨烯的强大刻蚀作用也使其成为石墨烯图案化的最佳备选工艺.在2007 年便出现了利用光刻技术与氧等离子体对石墨烯进行刻蚀制备石墨烯纳米带以调节带隙的报道[83], 2008 年Ponomarenko 等[84]用高分辨电子束光刻与氧等离子体刻蚀制备了石墨烯量子点器件, 氧等离子体用于刻蚀掩模以外的石墨烯, 量子点最小可达10 nm, 为石墨烯在电子领域的应用开拓了新的前景.Hui 等[85]发现在铜箔表面CVD 生长的石墨烯进行射频氧等离子体处理时, 首先石墨烯作为铜箔的屏障, 被轻度氧化为类还原氧化石墨烯状态, 随后氧等离子体在石墨烯表面产生缺陷位点的过程与基底铜箔被氧化为氧化亚铜过程形成竞争关系, 从而延长了石墨烯能够承受的氧等离子体处理时间.当铜箔被完全氧化为氧化亚铜后石墨烯进一步受到氧化、刻蚀, 形成重度氧化GO, 拉曼分析结果显示, D 峰与G 峰之比表明石墨烯能够承受的氧等离子体处理时间延长到了80 min, 为石墨烯基器件的图形化提供了新途径.

等离子体氧化处理后的石墨烯表面, 或者接枝上极性含氧基团, 如羧基、羰基、羟基等, 或者形成大量表面缺陷、孔洞等微结构, 这些表面微形貌的改变, 赋予了石墨烯材料许多新的宏观性能, 实现不同的石墨烯功能化修饰.石墨烯被氧化和刻蚀速率与等离子体工作压力、功率大小、处理时间等参数有关.一般认为, 随着等离子体功率的增大, 处理时间增长, 与等离子体源距离更近, 会增加石墨烯的缺陷程度[79].通过控制氧等离子体处理的条件, 可以对石墨烯实现不同的功能化修饰.例如,利用水接触角观测轻度的氧等离子体处理过的石墨烯的表面, 发现其表面亲水性显著改善, 如图4(c)示, 而石墨烯的表面结构仍然完好, 这是调控石墨烯粉体在不同溶剂中的溶解性及其薄膜表面黏接性的有效方案[86].Sahoo 等[87]对用于超级电容器电极的垂直石墨烯纳米片进行微波氧等离子体处理, 等离子体引发表面接枝作用, 在石墨烯表面引入含氧基团, 改善了电极材料与电解液的浸润性, 处理后的电极材料比电容提高了10 倍, 同时发现增大等离子体功率能够增强材料润湿性的稳定性, 而等离子体处理时间的影响较小.他们认为这是由于增大等离子体功率时引入的主要含氧基团由羧基转为羰基和羟基, 同时羟基的增多对电容的提升有明显作用.另一方面, 除了对石墨烯进行图案化刻蚀, 通过控制参数, 氧等离子体也可以在单层石墨烯上制造小尺寸的纳米孔或亚纳米孔.如图4(d)所示, 单层石墨烯片悬浮在直径2 µm 的孔上, 对该部分的石墨烯进行0—5 s 的短时间氧等离子体处理, 在其表面形成缺陷、纳米孔, 并对薄膜的选择透过性进行测试.合成的纳米孔允许水分子通过而不允许K+, Na+, Cl–离子通过, 使得石墨烯膜具有优越的渗透性.利用石墨烯及其衍生物, 结合氧等离子体可制备具有精细纳米结构的选择性透过膜, 应用于水和气体净化领域[88,89].然而,目前等离子体的氧化处理过程中, 引入功能化的含氧基团同时易产生大量缺陷影响材料性能; 刻蚀时石墨烯层数的变化也不易控制.Sugiura 等[90]改进了等离子体装置, 采用原位透射电子显微镜观察微波氧等离子体(功率为20 W, 工作压力4.6 Pa)刻蚀多层石墨烯的过程, 结合电子能量损失谱, 发现石墨烯边缘的被刻蚀速率明显高于中心部位;Lee 和Jeong[91]以0.4 W 的空气等离子体长时间(2 h)处理多层石墨烯后, 原子力显微镜结果表明多层石墨烯厚度下降1.2—3.5 nm 不等, 表面刻蚀程度并不均匀, 难以达到石墨烯层数的精确调控.同时, 等离子体发生系统的复杂性, 实验室用等离子体设备的差异, 都为调控石墨烯层数的工艺化带来了挑战.随着等离子体装置的改进, 原位表征技术的发展, 机理研究的深入, 能更充分发挥氧等离子体的优势以扩宽石墨烯基材料的应用.

氧等离子体具有极强的反应活性, 石墨烯中的碳与活性氧反应后生成COx挥发性气体, 易受氧离子刻蚀损伤.因此, 对氧等离子体反应气氛的调控是控制表面接枝及表面刻蚀程度的关键, 比如等离子体中氧粒子浓度、样品在等离子体中的位置、反应时间等.短时间、低氧浓度和远程处理, 可降低高能粒子对石墨烯表面的溅射和反应刻蚀双重损伤, 实现表面功能基团接枝和点缺陷、纳米孔缺陷制造, 尤其适用于石墨烯原位改性; 反之, 等离子体中心区高浓度活性氧粒子长时间的溅射和反应性刻蚀, 可对石墨烯进行破坏性重构, 适合石墨烯粉体和三维复合材料的立体改性.

5 等离子体掺杂

石墨烯是纯碳素材料, 任何非碳元素的引入都属于杂质, 所以, 前述石墨烯的氢化和氧化也会引入新的非碳元素, 是掺杂过程.

本征石墨烯的费米能级位于狄拉克点, 表现为一种带隙为零的准金属特性(图5(a))[92].对石墨烯进行化学掺杂已经被证明是调控其电子结构, 进而调节其物理和化学性能的有效手段之一[93].掺杂石墨烯的狄拉克点将相对费米能级发生移动, 如图5(b)所示, 若狄拉克点在费米能级之下, 则为n 型掺杂半导体, 反之则为p 型掺杂半导体[94,95].根据结构不同, 化学掺杂可被分为两类: 表面转移掺杂和取代掺杂.表面转移掺杂是通过石墨烯和掺杂剂之间的电荷转移实现的, 这种方式不破坏石墨烯内部的化学键.而取代掺杂则是杂原子替代石墨烯中的碳原子[93].对于石墨烯基复合材料, 掺杂引起的自旋和态密度的变化可以改善其催化和传感性能.

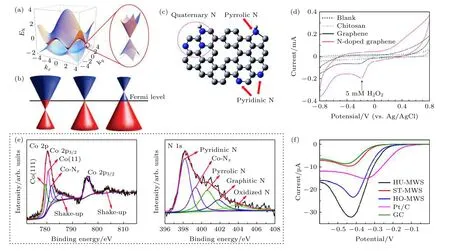

图5 (a) 本征石墨烯的能带结构[92]; (b) 石墨烯狄拉克点位置和费米能级随不同掺杂类型变化原理图[95]; (c) 石墨烯氮掺杂的三种构型: 吡啶氮、吡咯氮和石墨氮[103]; (d) 氮掺杂石墨烯催化H2O2 电化学还原的循环伏安曲线[103]; (e) 氮掺杂Co9S8/graphene 的Co 2p 轨道分峰谱(左)和N 1s 轨道分峰谱(右)[108]; (f) 硫掺杂石墨烯催化OER 反应极化曲线[112]Fig.5.(a) Band structure of pristine graphene[92]; (b) the position of the Dirac point and the Fermi level as a function of doping type[95]; (c) bonding configurations for nitrogen atoms in N-graphene[103]; (d) cyclic voltammograms of H2O2 on N-graphene electrode[103]; (e) Co 2p deconvolution spectra (left) and N 1s deconvolution spectra of N-Co9S8/graphene (right)[108]; (f) linear sweep voltammograms for OER of S-graphene[112].

石墨烯掺杂方法和形式多样, 包括: 在化学气相沉积过程中引入含有掺杂元素的气体[96]、GO 在含有掺杂元素的气氛中退火[97,98]、GO 与掺杂剂在保护性气氛中退火[99]等.这一类方法都需要较高的温度(700—1000 °C)来提供掺杂反应需要的活化能.而等离子体技术可以实现室温下石墨烯的掺杂, 同时可大幅缩短反应时间, 使其在柔性石墨烯电子学领域极具前景, 近年来等离子体技术在石墨烯及其复合材料掺杂领域也取得了大量研究进展.

由于石墨烯具有巨大比表面积, 对杂质吸附和负载容量大, O2, NH3, NO2等众多分子都可大量吸附在石墨烯表面, 催化反应条件下即可形成表面接枝掺杂.传统的催化方式是高温, 而在升温过程中, 杂质分子会大量脱附, 未达反应温度前就可能损失殆尽.等离子体具有低温催化特性, 通过采用氢气等还原性气体或者卤素、氧气等氧化性气体作为媒介, 调控催化掺杂气氛, 是较为理想的石墨烯表面接枝掺杂技术, 尤其是对原位掺杂.Elias等[100]发现, 机械剥离法制备的石墨烯经H2/Ar 等离子体(10% H2)处理后, 氢原子可以与碳原子形成C—H 键, 使石墨烯中的碳原子从sp2杂化转变为sp3杂化, 同时石墨烯从半导体转化为绝缘体.由于氢原子不会进入石墨烯晶格, 所以这一过程是可逆的: 氢原子重度掺杂的氢化石墨烯经退火处理后, 杂化方式、晶格常数和半金属特性都可以得到恢复.Wu 等[101]研究了Cl2, CF4和H2等离子体石墨烯的掺杂作用, 研究发现: CF4和H2等离子体对石墨烯共轭结构的破坏性刻蚀强, 导致电导率大幅下降; 而Cl2等离子体轻度处理对石墨烯的刻蚀相对缓慢, 初期主要是表面加氯反应, 氯化石墨烯电导率不降反增.值得指出的是, 长时间的Cl2等离子体处理将会在石墨烯中造成离子溅射和反应性刻蚀缺陷, 导致电阻增大, 结构性损伤是不可逆的.为了抑制等离子体鞘层内的离子溅射反应性刻蚀, Pham 等[102]通过在电感耦合射频等离子体腔的射频线圈与石墨烯样品之间设置双层接地网栅, 阻止了高能离子通过, 而只允许Cl 自由基通过并与石墨烯发生20 min 的反应.该方法实现了重度氯掺杂, 石墨烯中氯杂质含量高达47.2 %(原子百分比), 550 nm 波长处的透光率>97.7%, 面电阻为240 Ω/sq, 表明石墨烯主体结构未受损, 等离子体的离子溅射反应性刻蚀可控.

与表面接枝掺杂方式不同, 取代掺杂是杂原子取代石墨烯中碳原子的晶格位置, 生成杂环, 同时改变石墨烯的结构和电荷分布, 对石墨烯能带结构和导电性的影响较表面接枝掺杂更大, 可制备p 型或n 型半导体石墨烯, 应用于微电子领域; 石墨烯中引入化学反应活性的杂原子可制造热点, 应用于催化和传感领域.取代掺杂方式有原位掺杂和后处理技术, 原位掺杂技术是在合成石墨烯的同时引入杂质原子, 比如化学气相沉积法生长石墨烯时引入含氮气体制备氮化石墨烯; 后处理技术是将石墨烯置于特定的气氛中进行化学改性处理, 比如热退火、等离子体改性.相较于平衡态的热退火掺杂方式, 非热平衡的等离子体掺杂除了具有低温特性外, 还具有高反应活性, 可催化低反应活性元素的化学反应.等离子体与化学气相沉积原位掺杂及热退火掺杂协同作用, 可拓宽掺杂元素种类和温度窗口.等离子体的刻蚀作用可以在石墨烯中引入缺陷, 为杂原子进入提供更多的活性空位, 并且, 杂原子周围的缺陷还可以提供更大的比表面积, 提升杂原子的催化性能, 这对石墨烯负载金属催化剂的电化学活性材料而言, 是极为重要的特性.

石墨烯的取代掺杂以三族、五族、六族元素为主, 比如氮掺杂、硼掺杂、硫掺杂、磷掺杂等, 五族、六族元素在石墨烯中是施主型杂质, 对石墨烯的电子导电性有积极意义, 可制备金属性或n 型半导体石墨烯; 而三族是受主型杂质, 可改性石墨烯成p 型半导体.

氮原子在元素周期表中是碳原子的右邻, 因而受到了更多的关注, 成为石墨烯掺杂的首选元素之一.氮原子掺杂的石墨烯主要有三种构型: 吡啶氮、吡咯氮和三级氮(石墨氮), 如图5(c)所示[103].氮等离子体可为掺杂反应提供大量活性单原子态的活性氮粒子, 同时在石墨烯中制造丰富的空位缺陷, 增强氮原子替位反应, 易于获得高浓度氮掺杂石墨烯.Lin 等[104]通过调控氮等离子体气氛, 室温下对不同石墨烯基体实现了杂质浓度可控的氮掺杂, 在BLG 中, 杂质氮主要是石墨氮, 有少量吡咯氮和吡啶氮, 狄拉克点偏离费米能级0.45 eV; 而在SLG 中, 几乎无差别地生成了三种结构的氮杂质.Akada 等[105]利用氮等离子体实现了对HOPG进行重度氮掺杂, 氮杂质比例可高达8.9%.研究发现氮杂质的结构类型与石墨烯中的缺陷种类密切相关: 氮原子会优先填补晶格中的点缺陷空位, 形成石墨氮, 石墨型氮会导致石墨烯功函数降低; 点缺陷空位填补之后, 氮原子开始填补大面积缺陷区或者边缘形成吡啶和吡咯型氮, 吡啶和吡咯型氮掺杂会导致石墨烯功函数上升.Wang 等[103]利用氮等离子体对石墨烯进行了掺氮改性, 氮掺杂石墨烯具有良好的H2O2电还原活性(图5(d))和生物传感性能, 葡萄糖检测灵敏度高、选择性好, 在存在干扰的情况下, 葡萄糖最低检测限可达0.01 mmol/L.Shao 等[106]通过氮等离子体掺氮改性制备了具有良好ORR 催化活性的氮掺杂石墨烯, 由于不需要金属催化剂, 其耐用性优于商用Pt/C 催化剂.

与氮等离子体稍有不同, 氨等离子体中不仅含有大量活性N 原子, 还存在丰富的NHx自由基,N 原子的尺度与碳原子相近, 易于进入石墨烯晶格中取代碳原子成为替位杂质; 而NHx自由基由于尺度较大, 只能接枝在石墨烯表面, 成为接枝型杂质, 因此, 氨等离子体对石墨烯掺氮可同时达到表面接枝掺杂和取代掺杂的双重改性目的.Baraket等[107]采用氨气甲烷混合气体放电的PECVD 生长石墨烯, 石墨烯中氮杂质比例从5%—20% (原子百分比)精确可控, 其中多达45%的氮是伯胺氮, 表面胺化的石墨烯具有良好的电化学特性, 可用于微电子和生化传感领域.Dou 等[108]使用氨等离子体处理Co9S8/graphene 复合材料, 同时实现了Co9S8和石墨烯的氮掺杂和缺陷生成, 如图5(e)所示, 高缺陷率的氮掺杂Co9S8/graphene 复合材料的析氧催化活性与商用贵金属催化剂Pt/C 相近.

硼原子在元素周期表中是碳原子的左邻, 比碳原子少一个价电子, 因此, 石墨烯中硼原子取代碳原子属于p 型掺杂.取代位的硼原子与相邻碳原子以sp2杂化方式成键, 不会改变石墨烯的平面共轭结构.Ji 等[109]使用B2H6和H2混合气体放电等离子体改性GO, 石墨烯中形成多种含硼官能团:BC3, BC2O 和BCO2, 硼杂质含量0.48%的石墨烯作为超级电容电极时, 比容量和循环性能提升了28.9%.Elumalai 等[110]以阳极石墨棒为碳源,四苯硼酸钠为硼源, 乙腈为氮源, 利用液相等离子体剥离技术制备硼、氮共掺石墨烯, 硼和氮的掺杂含量最高可达6.9%和12.4% (原子百分比), 石墨烯中N—B—C 三元化合相大量存在.相比于高温条件下的化学气相沉积法和固相反应法掺硼, 等离子体掺硼的化合态更多元, 电化学活性更优.

硫有较强的电负性, 因此, 硫掺杂更易于打开石墨烯的能隙, 并获得更大的禁带宽度, 但是, 由于硫原子半径比碳原子大很多, 在石墨烯中引入硫原子替位掺杂比硼、氮等小半径原子更困难.Abdelkader-Fernández 等[111]将石墨烯浸没于CS2等离子体中处理5 min, 硫杂质含量可达2.3% (原子百分比), 主要以C—S—C/C—S—H 化合态存在,有少量C—SO—C 和C—SO2—C 化合态, 由于硫原子对石墨烯表面的极化作用, 导致石墨烯的催化氧气还原反应活性显著提升.Wong 等[112]利用H2S等离子体分别对Hummers 法、Staudenmaier 法和Hofmann 法制备的氧化石墨进行剥离和硫掺杂处理, 石墨烯经硫掺杂后催化氧气析出反应(oxygen evolution reaction, OER)的活性明显提升, 峰值电流是商用Pt/C 催化剂的两倍, 如图5(f)所示.

同是五族的磷原子比氮原子的原子半径更大,给电子能力也更强, 因此, 磷原子取代掺杂难度更大, 杂质磷原子也更有助于打开石墨烯带隙.杂质磷原子主要接枝在石墨烯表面上, 磷原子在石墨烯层间形成共价键, 有助于在不显著影响载流子迁移率的前提下打开石墨烯的光学带隙; 另一方面, 磷掺杂可显著增强石墨烯的催化活性.Denis[113,114]通过密度泛函理论(density functional theory, DFT)计算指出: 0.5% (原子百分比)的磷原子掺杂可以使石墨烯具有0.3—0.4 eV 的光学带隙.Chu 等[115]通过水热法GO 与植酸反应和等离子体后处理制备了磷掺杂富缺陷石墨烯, 在掺杂磷原子和缺陷的协同促进作用下, 石墨烯催化多巴胺电化学氧化的活性显著提升.然而, 与氮源(N2或NH3)等离子体不同, PH3是一种剧毒气体, 因此寻找替代PH3的磷掺杂源十分重要.Chen 等[116]先将GO 和红磷混合, 再经过微波等离子体处理, 即可实现制备原子百分比为5 %磷掺杂石墨烯.

石墨烯具有极高的比表面积、机械性能与导电性, 是理想的催化剂载体和电极材料, 通过掺杂或者制造特定缺陷的方式在石墨烯上制造高密度高活性催化相, 将是极具潜力的贵金属基催化剂的替代品.石墨烯的缺陷态往往能增强杂质和催化剂的活性, 等离子体掺杂改性无疑能实现最丰富的杂质化合态和缺陷态, 尤其适合多元共掺杂合成复合材料.然而, 低温等离子体中粒子的能量分布范围很宽, 而处于不同能量状态的粒子所能起到的掺杂效果是不同的: 例如, 能量较高的离子、自由基等可以对石墨烯网络进行刻蚀进而形成取代掺杂, 而能量较低的分子、自由基等则只能实现表面接枝掺杂[107].因此对于掺杂类型、杂质化合态和缺陷态的定量控制仍是个待解难题.另一方面, 目前对于等离子体掺杂石墨烯反应机理的研究多基于等离子体光谱技术来进行推断[117], 而在半导体器件制备领域常用的低能电子衍射、原位X 射线吸收光谱等在线监测技术在其中还应用较少, 开发并合理运用原位监测技术对从反应动力学层面上深入理解掺杂过程将会有很大帮助.

综上所述, 使用等离子体技术可显著降低掺杂反应的活化能, 实现室温下石墨烯高效掺杂, 拓展了其应用场景.当然, 基于等离子体技术制备掺杂石墨烯还面临着一些挑战, 比如掺杂物种和掺杂位点难以准确控制、掺杂动力学过程尚不清楚等.这些问题都是未来值得研究的重点方向.

6 总结与展望

非平衡态等离子体可以在常温条件下产生高反应活性的粒子群, 如电子、离子、自由基、激发态原子/分子、光子等, 这些高能粒子的活性远高于热平衡高温高压条件下的粒子活性, 因此, 常常作为一种催化技术被广泛应用于材料合成与改性, 使热平衡条件下难以发生, 甚至不能发生的化学反应, 在等离子体催化下得以进行和加速.

等离子体的反应气氛可以通过成分、放电条件和模式调控, 提供氧化、还原、刻蚀、沉积等多种反应动力学机制, 不但可以对石墨烯进行还原、修复、掺杂、交联等表面修饰和功能化, 还可以同步合成石墨烯-金属多元纳米复合材料, 多种等离子体催化反应机制混用和复用, 实现石墨烯基复合材料电化学性能的优化和提升, 甚至衍生出新的材料体系和新性能, 是一条极具前景的技术路线.

等离子体对石墨烯及其复合材料的功能化改性, 虽然取得了一些令人振奋的成果, 也仍然存在一些亟待解决的问题, 比如等离子体引发石墨烯外延生长结晶度偏低, 等离子体还原率和氧化率与高能高活性粒子的溅射、反应性刻蚀损伤之间的矛盾与统一, 等离子体催化掺杂的位点、价态和剂量的精准选择性, 等离子体制造缺陷的种类、价态、大小和密度定量控制[118], 等离子体同步合成石墨烯基多元复合材料的微结构、杂质态和缺陷态调控.等离子体气氛是一个多变量系统, 而石墨烯的四价碳原子呈反应中性, 因此, 等离子体催化石墨烯的反应过程复杂, 沉积、还原、氧化、掺杂、溅射、刻蚀等动力学过程相生相克, 难以分别独立控制, 这些动力学过程的研究和定量控制有赖于等离子体改性过程的在线监测、诊断和原位表征[119,120].