东胜气田低压低渗井压后返排技术

2021-05-14杨加加杨海盼华北石油工程有限公司井下作业分公司HBSY105DX501队河南郑州450042

杨加加,杨海盼(华北石油工程有限公司井下作业分公司HB-SY105/DX501队,河南 郑州 450042)

1 压后返排机理及建模思路

就目前的水力加砂压裂储层改造工艺来讲,压后返排工作一定程度上影响了储层改造效果。裂缝强制闭合过程中,油嘴过大,放喷过快,将导致支撑剂回流,影响缝口的铺砂效果,降低有效导流能力;油嘴过小、放喷过慢,会导致液体滞留地层的时间过长,加剧入地压裂液对地层的二次伤害,影响储层改造效果。通过建立压裂液返排定量计算模型,编制压裂气井的返排计算软件,可以制定针对单井工程地质特征的返排制度,用来指导压后返排提高储层改造效果[1]。

(1)通过对水平井压裂返排井身结构特点进行分析,建立①油嘴和井筒耦合返排流量计算模型;②携砂液在井筒中管流压降计算模型;③井筒与裂缝质量守恒耦合模型;④裂缝闭合和压裂液滤失量计算模型;⑤支撑剂在裂缝中启动模型。

(2)通过模型①②③④⑤建立水平井压裂液返排裂缝强制闭合模型,给定生产油嘴的情况下,预测井口压力的下降规律和裂缝闭合的时间。

(3)计算支撑剂的临界启动流速,通过模型①③④⑤建立最大返排油嘴与井口压力的关系式。为了不使支撑剂大量返排,通过步骤(2)得到预测之后,可根据最大返排油嘴与井口压力的关系式来及时更换返排油嘴尺寸,以使返排效果最优。

(4)在理论模型研究基础之上,编制气井返排计算软件,进行实例计算。

2 现场压后返排特点

收集、整理了近年东胜气田水平井分段压裂井的压裂试气资料,按照试气求产无阻流量的大小,确定无阻流量在10×104m3/d 以上的井为高产井,4~10×104m3/d 为中产井,4×104m3/d 以下为低产井,分别对不同产能的水平井压后排液特点进行了总结分析,为压后排液制度的优化提供依据。

2.1 高产井(QAOF ≥10×104 m3/d)

该类气井地层物性好,压入地层的压裂液很容易扩散到远处地层,通常在放大产量放喷阶段压裂注入的压力基本释放掉,然后油压迅速反弹,并逐渐升高至较高水平,且上升速度较快,气产量随井口压力升高而逐渐升高。日排液量通常会降低至30 m3以下。一般现场操作方法为:开始选用3~5 mm 油嘴排液,排液1~2 h 后不出砂的情况下更换大油嘴快速排液,待压力开始反弹,说明气已经开始从地层进入井筒,压裂弹性能和液氮助排阶段基本结束,此时在保证临界携液流量的前提下可适当控制放喷产量。该类井通常在放喷排液阶段会经历闭合控制、放大排量和压力上升三个阶段,一般采用油嘴控制连续排液即可达到求产的条件。

2.2 中产井(4×104 m3/d ≤QAOF ≤10×104 m3/d)

此类气井特点是放喷后井口压力很快下降到很低,然后反弹,但压力上升相对缓慢,气产量随着压力的升高而逐渐升高,当压力和气产量基本不上升时,放大生产压差后通常压力会呈现稳中有降的趋势,气产量上升幅度不大或者基本不增。现场一般通过油嘴控制连续排液并可结合关开井激励排液解堵措施达到求产条件[2]。

2.3 低产井(QAOF ≤4×104 m3/d)

此类气井特点是压裂放喷后井口压力很快下降到很低的程度,甚至为零,基本不反弹或者反弹到很低的程度,排液量也随着压力下降而迅速下降到很低的水平,排液困难,甚至无法排液。需要借助人工举升排液方法配合排液才能实现自喷,目前现场主要是通过液氮气举和抽汲排液方式加以助排。

3 压后返排制度优化

通过返排制度优化设计软件对十余口井进行相关计算,并与现场实测生产数据进行对比,实施效果良好。

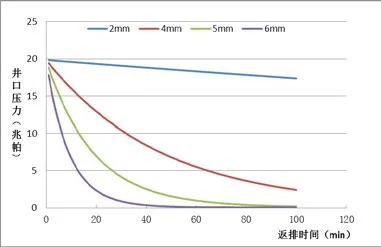

图1 不同油嘴井口压力随返排时间关系图

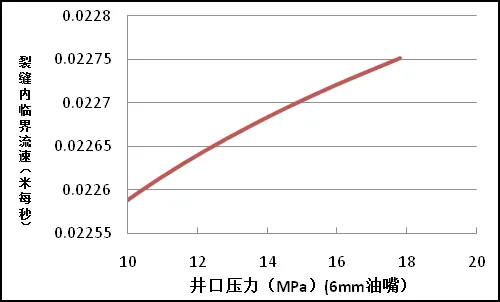

图2 不同油嘴井口压力随临界流速关系图

(1)选取不同直径油嘴返排的压力降落曲线,如图1 所示。选取不同油嘴返排,井口压降速度不同,油嘴直径越大,返排越快,相应的井口压力降落越快。

(2)当给定返排油嘴,通过井口压力与返排油嘴关系式可计算出不同返排井口压力下对应的裂缝内压裂液的临界流速,如图2 所示。在返排的过程中,要想保证不出砂,必须保证支撑剂启动模型计算的临界流速大于该压裂内压裂液的临界流速,否则需要更换较小的油嘴。

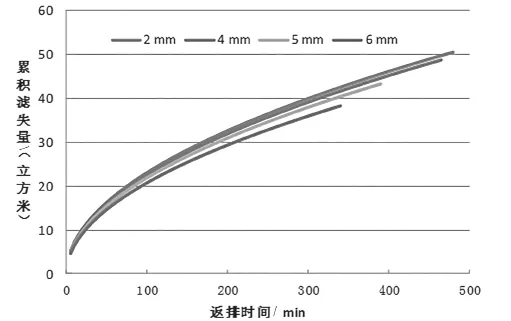

(3)不同油嘴直径对应累积滤失量曲线见图3。滤失量与油嘴直径负相关,返排油嘴直径越小,滤失量越大,可见,小油嘴返排使压裂液储层伤害严重,因次,尽可能用较大油嘴实现破胶压裂液的快速返排。

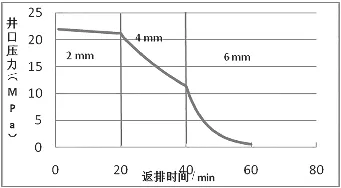

(4)图4 表明,在油嘴由小到大的变化过程中,井口压力降落越来越快。通过以上分析,可知要使压裂液返排制度最优化,要根据井口压力和压裂液在裂缝中临界流速关系曲线及时更换油嘴进行返排[3]。

图3 返排时间与滤失量关系图

图4 油嘴控制优化示意图

4 结语

(1)通过对气井高、中、低产的划分,进一步认识了不同产能水平气井压后排液规律。

(2)通过理论研究和现场实践,结合不同放喷油嘴直径所对应的井口压力变化规律,形成了水平气井压后控制放喷的工作制度,为现场施工人员选择合适的返排时机及油嘴尺寸提供了参考。

(3)水平井压裂液返排时每一段的返排能量均不同,返排时最晚压裂的段其返排量能量最大,只有当其压力降低至前面施工段压力时,前一段压裂液才开始返排。因此在保证不出砂的情况下,应尽可能增加排液速度,提高返排率。

(4)合理的压后排液制度是提高返排率的有效手段,但并不是影响返排率的唯一因素,应优化压裂设计中影响返排率的液氮比例、破胶程序等参数,在确保施工质量的同时,以达到提高返排率的目的。