600 MW机组真空联络管积水自动排除研究与应用

2021-05-14肖承明

肖承明

(国家能源集团江西电力有限公司,江西 南昌 330029)

0 引言

近年来,大型超临机火电机组广泛采用双背压凝汽器,为了挖掘汽轮机凝汽器抽真空系统的节能潜力,凝汽器抽真空系统成为火力发电机组节能改造的重点对象[1-5],其中双机真空系统联络运行改造机组逐渐增多[6],真空联络管积水成为广大技术人员棘手的一道难题。

1 设备简介

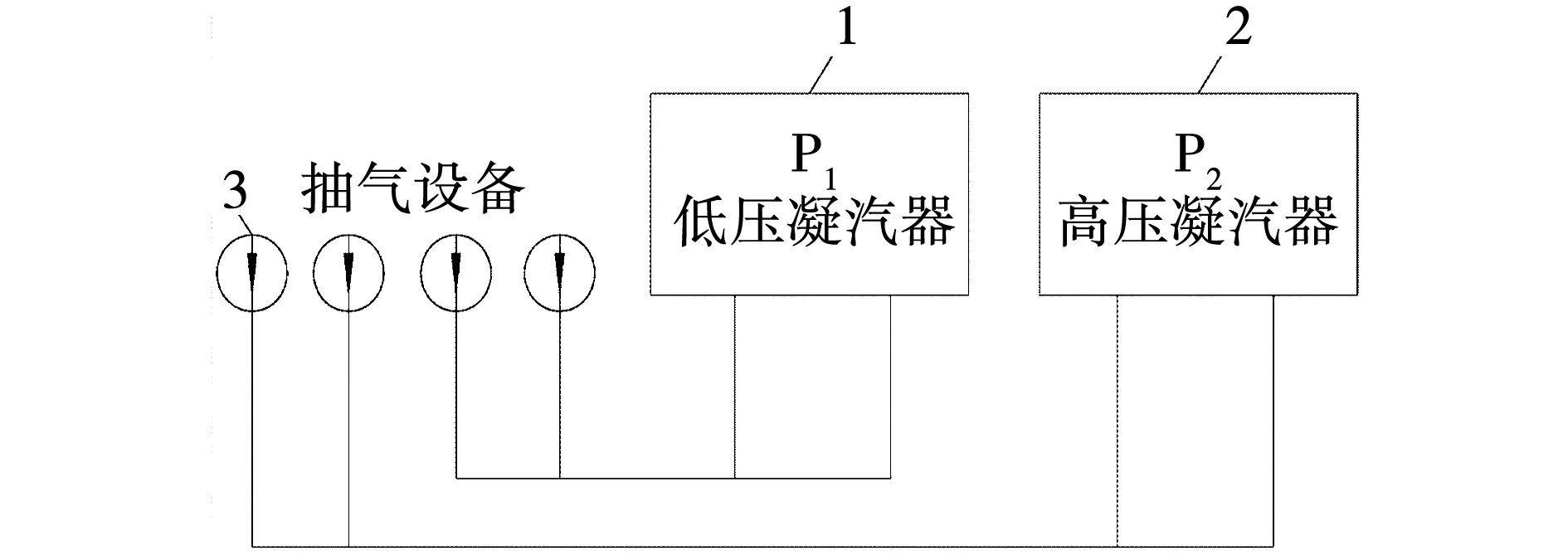

某发电公司建设有2台600 MW超临界发电机组,2007年双机投产,凝汽器为双背压凝汽器[7],高、低压凝汽器分别设置各自独立的抽真空系统[8],高、低压凝汽器各设有两台水环式机械真空泵(见图1),机组运行中高、低压凝汽器各保持一台真空泵运行,一台备用[9]。

图1 双背压凝汽器抽空气系统图

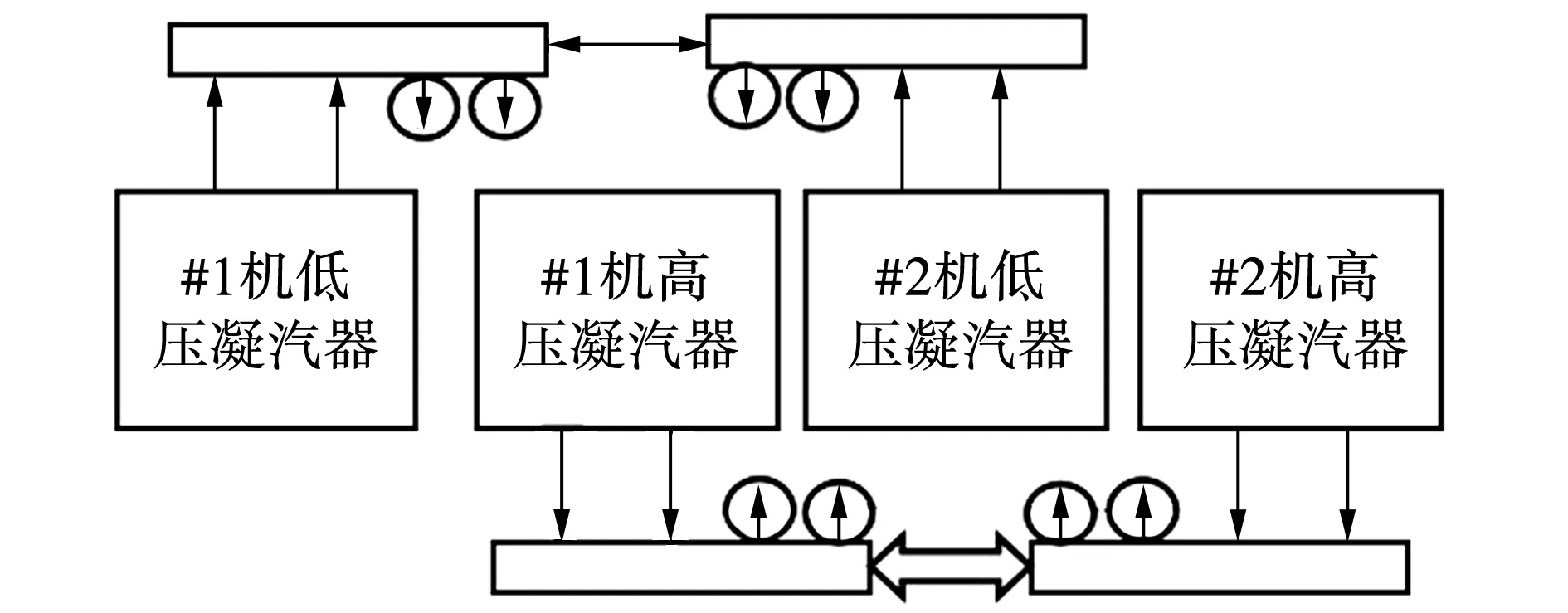

为了降低真空泵的耗电,公司将两台机组凝汽器抽空气系统进行了联通(见图2),将两台机组的高、低压凝汽器抽空气管路各自相互联通,拟双机运行时将两台机组抽空气系统联络运行,实现单台真空泵带两台机组的高压(低压)凝汽器运行,减少两台真空泵运行,降低真空泵耗电。

图2 #1、#2机组真空系统联络图

在实施双机运行真空系统联络运行时出现了异常的现象,发现停运真空泵的机组真空持续下降,维持真空泵运行的机组其真空泵没有出现出力增大的现象(电流没有上升,真空泵的抽气量没有增大),从现象上看两台机组的真空联络管是堵塞不通的,实现不了联通运行。

2 联络管堵塞原因排查

在真空联络管上设置了两个气动门各布置在#1机组侧和#2机组侧,中间设置了一个手动隔离门,#1、#2机真空系统联络时将两个气动联络门和手动隔离门开启,构成一个通路。

如果三个联络门中任意一个阀门门芯脱落,都有可能造成联络管堵塞不通,为此,利用停机机会将三个阀门解体进行了检查,结果三个阀门的开关过程阀门门芯都是正常的,阀门门芯脱落造成联络管堵塞的原因得到了排除。

在对真空联络管阀门进行解体检修过程中,发现联络管内部充满了冷水,拆开真空联络阀门法兰放水的过程足足进行了半个小时的时间(见图3),从这种现象来看,两台机组的真空联络管应当是积水严重,是大量的积水形成水塞堵塞了联络管,造成两台机真空系统联络不了。

图3 停机时检查真空联络管积水情况

3 联络管积水原因分析

公司汽机专业将解决真空联络管积水问题作为一项重大课题展开了研究和实验摸索,对联络管产生积水的原因进行了分析。

汽轮机低压缸做完功的低压蒸汽排往凝汽器进行冷却凝结,低压缸排汽中含有少量的不凝结气体,这部分不凝结气体在凝汽器内积聚则会堵塞排汽与凝汽器不锈钢管的接触,增大不锈钢管的传热阻力,影响凝汽器的换热效果[10],因此设置了真空泵将不凝结气体抽出,真空泵的抽气口一般设置在凝汽器的空气集聚区,但空气集聚区不可能是全部的不凝结气体,或多或少的存在一些没来得及凝结的蒸汽,这样的话,真空泵抽出的大部分是凝汽器内的不凝结气体和小部分未来得及凝结的蒸汽[11]。

在真空泵的高度负压抽吸下,大部分不凝结气体和小部分没来得及凝结的蒸汽源源不断的流向真空泵内,由于真空泵的抽空气管是直接布置在空气中未设置保温材料的,相当于是一个与外界空气对流换热的换热器,小部分未来得及凝结的蒸汽在抽空气管内流动过程中还会继续凝结成水滴,由于水的密度远大于蒸汽,水滴靠自重就会掉落在抽空气管底部,由于水的流动阻力相对较大,在差压不够大的情况下很难随空气一起被真空泵抽走,慢慢的就会在抽空气管内形成水珠、水柱。

在重力作用下,积水会流向位置较低的地方,在真空联络管段上的最低点,慢慢就产生了积水,长时间的积累就会产生水柱,堵塞联络管。

从真空联络管产生积水堵塞的原因分析来看,只要真空在运行抽吸气体,抽空气管就会产生积水,在联络管形成水柱造成堵塞就不可避免的,必须想办法把这部分积水排走,重新把联络管通路打开。

4 真空联络管积水排放方案分析

方案一:真空联络管对外排水改造。要将真空联络管内的积水排走,常规的改造方法就是在联络管的最低点设置放水阀,上部设置放气阀,将管内积水排出。由于联络管内为高度的真空,联络管外是充满了大气的大气压力,大气压力远高于凝汽器内的真空,直接开启放水阀放水时只会让大量的空气倒吸进入凝汽器,使机组真空下降,实现不了排水的目的。因此,每次排水时必须关闭联络管上的三个隔离门,且要求隔离门能够关闭严密,然后开启上部的放气阀使联络管内吸入空气破坏管内的负压,直到联络管内形成了与大气压力相同的压力时开启放水阀才能放出存水,打通联络管。实施这个改造方案的话一方面给运行增加了很大的操作量,因为联络管积水不可避免,运行一段时间又会产生水柱堵塞联通,运行人员每隔一段时间就要反复的进行人工排水。另一方面,如果三个隔离门关不严的话就破坏不了联络管的负压,没办法将积水排出,并且一般情况下阀门操作的次数多了慢慢就会出现轻微的内漏,过不了多久就没办法排除积水了。综合上述情况看,采用方案一改造并不能彻底的消除联络管的积水,不宜采纳。

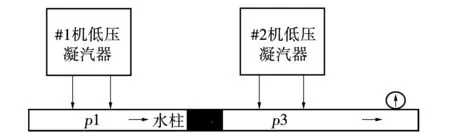

方案二:真空系统内部排水设想。真空联络管内积水形成的水柱,其两侧分别是#1机和#2机的凝汽器,在双机平均分配负荷下两台机凝汽器的真空基本相同(p1=p2),水柱两侧没有压差,流动不了,水柱一直保留在联络管的低位,且越积越多,两台机的凝汽器通过联络管构成一个连通器。根据连通器的原理,此时如果设法降低#1机的真空(p1升高),使水柱两侧形成差压,在差压的推动下水柱就会自动往压力低(p2不变)的地方流动,最终将积水排至#2机组(见图4),积水排尽后真空联络管疏通,重新进入双机真空联络运行模式。

图4 真空联络管自动排水原理图

5 真空联络管积水自动排放探索

经过充分的分析和论证,我们决定采纳方案二,进行真空联络管内部自动排水的实验研究。

我们面临的首先问题是积水往哪里排:一种方法是在高、低压凝汽器真空联络管的低位加装一个疏水袋,增加疏水管路引至凝汽器本体汽侧,采用这种方式需要对抽空气管路进行改造,每次排水还要增加运行去操作阀门;另一种方法是利用现有抽空气管直接排至水环式真空泵,通过真空泵汽水分离器溢流管排走,采用这种方式不需要对系统进行改造,不增加运行操作,主要是要考虑水环式真空泵叶轮是否能经受高水位运行的安全考验。考虑到真空泵正常运行时尚有较大的安全裕量(正常70%左右额定电流),我们决定先尝试采用真空泵溢流排水方式。

其次是怎样降低一台机真空来排水的问题:在实施真空联络操作时,可以采用停运待联络机组真空泵的方式降低机组真空;在机组已经实施真空联络运行时,则被联络机组本身真空泵是停运的,当真空联络管被积水堵塞时会自动降低真空,可以不用操作。

6 真空联络管积水自动排放实验

双机运行后,进行了一次真空联络管内部自动排水实验:首先开启#1、#2机组真空联络气动门和手动隔离门,两台机高、低压凝汽器分别构成连通器,运行人员盘上停运#1机组的所有真空泵,由于联络管有积水处于堵塞状态,#1机组在没有真空泵抽气的情况下高、低压凝汽器真空开始持续下降,#2机组高、低压凝汽器各一台真空运行,真空则保持不变,在联络管水柱堵塞的两侧逐渐形成差压,形成推动力,将水柱逐渐推向#2机侧,实验中当两台机凝汽器差压升至2.5 kPa时#2机真空泵电流突升,#1机组真空止跌迅速回升,联络管内的水柱已被推送至#2机真空泵排除,联络管打通,在#2机真空泵的抽吸作用下#1机真空逐渐恢复至正常值,实验取得成功,真空联络管积水自动排放实验达到了预期的效果。

真空联络运行后#1机组高、低压凝汽器两台真空泵停止运行,由#2机的运行真空泵抽走两台机凝汽器漏入的空气,节省了两台真空泵耗电,观察两台机组的真空在真空系统联络前后未发生变化,成功实施了真空系统联络运行。

7 真空系统联络运行情况

实施真空系统联络运行方式期间,运行人员监盘严密监视机组的真空情况,发现机组真空发生缓慢下降情况时,检查临机真空泵运行电流下降则可判断真空联络管又有积水堵塞通道了,此时,运行人员只需做好监视,让机组真空下降,当真空下降2.5 kPa左右时,利用连通器原理实现自动疏水至临机真空泵,重新打通真空联络管,机组真空自动恢复正常。

考虑到水环式真空泵的安全性[12],利用停机机会对真空泵叶轮进行了全面的检查,未发现叶轮有隐形裂纹,真空泵短时间高水位运行安全性能得到保证,实践证明可以长周期实施真空泵自动疏水。

目前,真空联络管内部自动排水实施已运行了一年的时间,从运行的情况看每10 d左右真空联络管会发生一次积水堵塞的情况,真空下降后自动恢复正常,没有任何操作风险,全程实现自动疏水。

经济效益的测算:统计公司历年双机运行时间5 000 h以上,实施真空系统联络后停运两台真空泵,折算每年停运单台真空泵累计时间为10 000 h,真空泵额定功率160 kWh,全年真空系统联络运行节电: 10 000×160=160万kWh,上网电价按0.42元/kWh计算,年度节约成本67.2万元。

8 结论

(1)双机真空系统联络运行时联络管积水的产生不可避免,必须定期对联络管进行疏水。

(2)通过研究实践,利用原有的水环真空泵设备,简易的连通器原理,即可实现真空联络管内部积水的自动排放,全程自动运行,安全可靠。

(3)真空联络管自动排水的研究开创了真空系统自动疏水的先例,值得国内类似电厂的借鉴。