微型槽精密磨削加工工艺的研究

2021-05-14徐少华

章 浩,徐少华

(南通科技职业学院 机电与交通工程学院, 江苏 南通 226007)

0 引言

现代模具制造行业中许多的零件都带有微型槽,如电脑接插件、USB接口、普通电器接头等,对这些工艺特征的加工很多采用了磨削精加工方法。某电脑接插件模具零件图如图1所示,零件中的微型槽槽宽为0.1 mm左右, 槽深为3 mm左右,槽加工宽度误差、深度误差均在0.002 mm以内,表面粗糙度值Ra均在0.4 μm以上。在实际磨削加工制造过程中经常会出现尺寸超差、废次品率较高等问题。对于如何有效控制微型槽加工精度,提高产品的合格率,已成为微型精密模具制造企业亟待解决的难题。本文对电脑接插件微型槽的磨削加工进行了工艺技术研究。

1 材料组织成分分析

微型槽模具零件的材料通常采用进口高综合性能的VIKING(或者深冷加工后的VIKING)冷作模具钢材料,其主要化学成分如表1所示。VIKING是一种油冷、气冷硬化模具钢, 其交货状态为软性退火至最高225 HB,常用的硬度范围为52~62 HRC。VIKING经1 010 ℃淬火及540 ℃两次回火后的组织包括碳化物、回火马氏体和大约1%残余奥氏体,具有良好的热处理尺寸稳定性、良好的磨削加工性能、极佳的韧性和耐磨性。

表1 VIKING材料的主要化学成分

2 磨削加工砂轮的选择

砂轮对磨削加工效果的影响是多方面的,如:加工精度、表面质量和生产效率等。为获得良好的磨削效果,砂轮选择时主要考虑下列因素:(1)工件材料的物理机械性能,如强度、硬度、韧性、导热性等;(2)工件热处理方法,如调质、淬火、氮化处理等;(3)工件的加工精度和表面粗糙度要求;(4)工件的磨削用量等。

2.1 砂轮磨料的选择

磨料是砂轮主要组成部分,其直接担负着切削作用。常用的磨料有以下几种:刚玉类磨料、碳化硅磨料、金刚石、立方氮化硼等。在该零件的磨削加工中选择白刚玉(WA)材料,白刚玉硬而脆,自锐性好,磨削力和磨削热量较小,适用于磨削淬硬钢、高速钢、高碳钢、螺纹、齿轮、薄壁薄片零件、刃磨刀具和轴承钢等。

2.2 粒度的选择

粒度是指磨料颗粒的几何尺寸大小,也就是磨粒的粗细程度。粒度的选择主要与工件的加工精度、表面粗糙度要求和磨削生产率有关。精磨时工件表面质量和精度要求高,应选择粒度较细的砂轮。反之,粗磨时磨削余量大,对表面质量要求不高,而磨削效率要求较高,应选用粒度较粗的砂轮。该微型槽的加工属于精密加工,一般采用粒度为380~500粒的砂轮。

2.3 结合剂的选择

结合剂是粘合磨粒而制成各种砂轮的材料,结合剂种类及其性质决定着砂轮的强度、硬度、耐热和耐腐蚀性能等。此外,结合剂对磨削的表面粗糙度和磨削温度也有一定的影响。该零件的加工中选择了陶瓷结合剂,它是一种无机结合剂,应用最为广泛,能制成各种粒度、硬度、组织、形状和尺寸的砂轮,性能稳定,耐热性和耐腐蚀性好,既可干磨,又能适应使用各种冷却液的磨削。

根据该微型槽的加工要求,在磨削加工时必须使用优质高密度砂轮,结构紧凑稳定,一般采用粒度为320~500粒、厚度为3~6 mm砂轮。如使用进口高密度砂轮则能通过较高的进给速度提高生产率,砂轮损耗较小从而减少砂轮修刀等过程的非生产时间。在研究中采用了奥地利泰乐利砂轮,主要用于精密加工研磨、平面磨、成型磨、窄槽磨、镜面磨等精密磨削加工。

3 磨削设备的选择

进行精密及超精密磨削加工的设备应具有高精度、高刚度、高稳定性和高度自动化等特点,并要求机床的主轴单元系统具有刚性好、精度高、加工稳定性好、散热好等特点。机床主轴单元的静刚度和工作精度对磨床精密加工性能有很大的影响。磨床主轴单元的动态性能在很大程度上决定了机床的加工质量和切削能力。实验中使用了台湾准力三轴全自动Y轴微电脑控制平面磨床,该机床具有全新微电脑控制器及完整的各种研磨功能,其主轴单元系统刚性好,反应速度快,回转精度高。

4 砂轮的修整

在微型槽精密磨削加工中,砂轮修整技术是保证零件加工质量的关键。砂轮的修整形状会直接影响微型槽的表面质量,是目前普遍存在的一个技术难题。

砂轮修整主要包括修形与修锐两种操作。修形是使砂轮达到特定的几何形状,修锐是将磨粒间的结合剂去除,以保证有足够的容屑空间和切削刃。微型槽加工所用砂轮的修整方法主要采用金刚石修刀修整。本研究采用了使用细目(80粒)的多点修刀及3 mm修刀相互配合对砂轮进行修整。

现在以修整槽宽0.1 mm,深度为3 mm的砂轮为例,其操作步骤如下:

(1)选取3.5 mm厚的500J砂轮,修整分粗、精修两道工序;

(2)确认砂轮没有破损后安装到机床;

(3)开始把砂轮两边的余量用多点修刀修掉,两边余量对称去除;

(4)单边各先修掉1.35 mm,这时的砂轮宽度应该在0.8 mm左右(砂轮转速2 200 r·min-1左右);

(5)砂轮一边的侧面再去掉0.2 mm(图2),这时必须要保证现在所修的这个侧面是平的(砂轮转速1 500 r·min-1);

图2 粗修砂轮第一面

(6)再来修另外一边的侧面,这时砂轮应该是还有0.6 mm的余量,把砂轮修整至0.35 mm(图3),这时应该还有0.25 mm的余量;

图3 粗修砂轮第二面

(7)把修刀进给0.25 mm,这时的下刀应每次保证在0.01~0.02 mm,不能求快(图4);

图4 精修砂轮第一面

(8)到位时砂轮应该会让出来0.005 mm左右,这时就需要用3 mm的修刀把两边轻轻的修平即可,修形完成后的砂轮如图5所示。

图5 修形完成后的砂轮

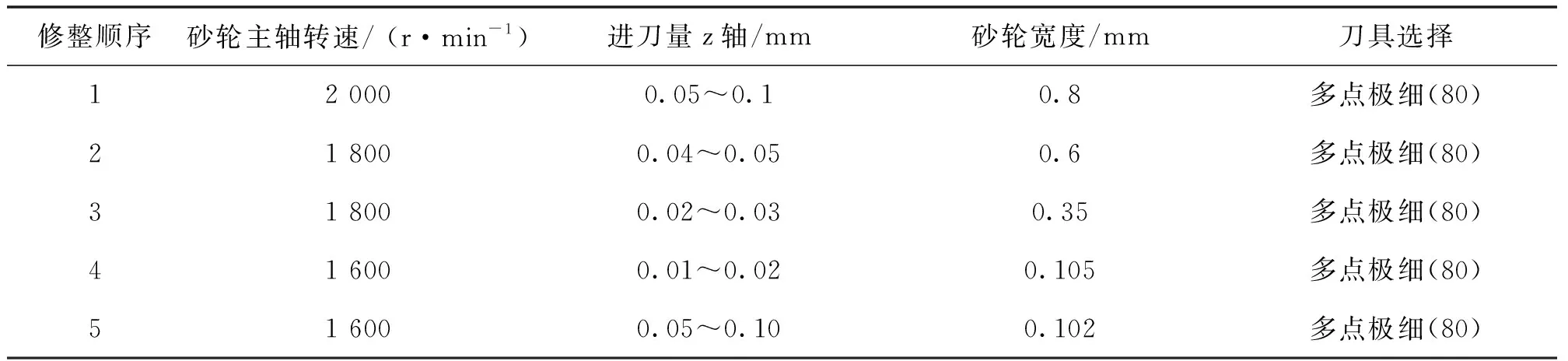

砂轮修整过程工艺参数的设定如表2所示。

表2 砂轮修整过程工艺参数的设定

5 研磨工艺参数的选择

试验中对不同主轴转速、进刀量、不同切削量等各项工艺参数进行比较,及时优化各项切削参数,达到保证相关尺寸要求的效果。磨削加工过程中工艺参数的选择过程如表3所示。

表3 磨削加工过程中工艺参数的选择

6 实施磨削加工中的几个注意点

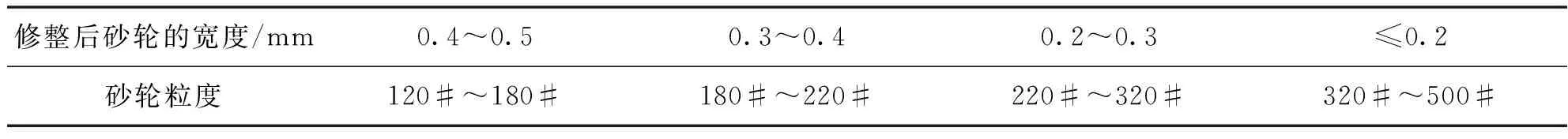

(1) 对于修整不同宽度的砂轮选取不同粒度的砂轮,具体选用见表4;

表4 砂轮粒度的选择

(2)砂轮在修整完成时应保证用于切削的部分在砂轮的中间位置,且修整的两边高度应大体一致;

(3)薄型砂轮的修整,最后到位之前应该留出0.25 mm左右的切削余量,以便不让砂轮让刀;

(4)修整砂轮的高度应高出待加工槽的实际深度2~3 mm;

(5)对刀、定位要准确,首先,将零件装夹到工作台上确保零件装夹平整,然后根据图纸要求在基准边对刀砂轮(图6),当砂轮的侧面碰到零件的时候应该听到很均匀的声音,数显就可以清零,再根据图纸尺寸进行加工(图7);

图6 对刀

图7 加工第一条槽面

(6)切削时需加强对工件及相关设备稳定性的控制,切削时对于工件装夹的要求:工件无毛刺,装夹必须平整,所有工件平整度必须要在0.002 mm左右,切削时砂轮转速为2 400 r·min-1左右,每次下刀切削量应在0.005 mm左右,不宜过大。

7 零件加工质量检验

精密加工的尺寸测量主要采用两种技术:激光干涉技术和光栅技术。激光干涉仪分辨率高,最高可达0.001 μm,其测量范围大,可达40~80 m。由于激光波长受温度、湿度、压力的影响比较大,因此该测量方法对环境要求很高。光栅技术从分辨率和精度上看,可以和激光干涉技术相媲美,对环境要求相对较低,可以满足精密磨削加工的使用要求。本实验采用了日本尼康公司生产的Nikon·MM800新型数字化测量显微镜。该显微镜主要用于机械加工车间、检测室的尺寸测量和数据处理。物镜倍率10X、20X、50X可选,测量数据准确,安装、操作简单。在加工前的试切、加工中的检测、加工完成后均需进行精度检测。

8 结语

本试验对微型槽的精密磨削加工进行了研究,总结出了一些经验。在加工中不仅需要超精密的磨床和砂轮,也需要超稳定的环境条件及精密的检测工具。随着制造行业的不断发展,微型模具应用将越来越广泛,精密与超精密磨削加工在切削加工中的比重日益增大,未来可以运用计算机技术进行实时检测,将会在很大程度上提高工件的加工精度,缩短加工时间,提高工作效率。