6063铝合金/紫铜接头异种金属新型钎焊工艺研究

2021-05-13曾鹏,易杰,2

曾 鹏,易 杰,2

(1.湖南工业职业技术学院,湖南 长沙 410082; 2.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

铝和铜由于具有良好的导电和导热性能,在电的传输、热量交换和生活日用品等领域获得广泛应用[1-3]。二者相比,铝的导电和导热性均不如铜的,而铝市场价为铜的1/3,铝的密度也只有铜的1/3。在不考虑力学性能和电热性能的条件下,相同构件铝制材料的成本是铜制材料的1/9 。因此,人们在很多行业采用“以铝代铜”的技术来降低生产成本,如制备微电子器件、能源设备、混合动力车的电池和能源电池等[1]。铝铜连接的方法很多,从工艺和材料等不同方面入手,可以采用熔化焊和钎焊等形式。其中,熔化焊焊接铝/铜接头生产效率高,成型美观,但是接头脆性大、强度低、易产生裂纹;钎焊方法在严格控制钎料成分和钎焊工艺的前提下,可获得性能优良的铜/铝接头。因而钎焊是很有发展前景的铜铝连接技术[4-8]。但传统的钎焊方法生产效率低是阻碍其推广的一大难题。

本试验采用新型钎焊工艺,即采用药芯钎焊丝作为焊接材料,利用火焰作为热源,以钨极氩弧焊的操作手法,以期实现对6063铝合金/紫铜接头的高效连接。

1 试验材料及方法

本试验用试板材料为6063铝合金和紫铜。 钎料分别为Zn75Al25,Zn92Al8两种锌铝药芯钎焊丝,以及相应成分的锌铝实芯钎料,钎剂均为CsF-AlF3中温无腐蚀钎剂。钎焊工艺如表1所示。

表1 钎焊工艺Table 1 The brazing process

钎料铺展性试验参照GB11364-89《钎料铺展性及填缝性试验方法》进行。试验温度取540 ℃。试件达到试验温度后,需保温5 min。试样经过表面清洗后用1 mm2的坐标纸计算钎料在铜板上的铺展面积。

钎焊接头力学性能试验按国家标准GB/T 11363—2008《钎焊接头强度试验方法》进行,试件尺寸为80 mm×20 mm×2 mm。钎焊接头为搭接接头,取搭接长度为2 mm,搭接间隙则取自然间隙。 利用电子拉伸试验机测量出钎焊接头的最大抗剪载荷。并利用金相显微镜和SEM扫描电镜对接头组织形貌进行了分析。

采用的钎焊工艺方法分别为传统炉中钎焊和经改进后的药芯钎焊丝火焰钎焊方法(以下简称新型钎焊工艺)。传统炉中钎焊,先将实心钎料和CsF-AlF3中温无腐蚀钎剂铺放在搭接接头边,再放置在电阻炉中进行加热[9];新型钎焊工艺采用药芯钎焊丝为焊接材料,科学配比钎剂和钎料用量,利用液化石油气火焰作为热源,以钨极氩弧焊的操作手法,因为CsF-AlF3中温无腐蚀钎剂裹在焊丝的芯部,故填丝和添加钎剂同步进行,操作方便,生产效率高。

2 试验结果及分析

2.1 铺展试验结果和分析

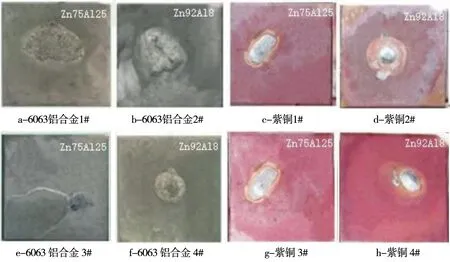

在保温时间5 min,保温温度540 ℃下,分别将药芯钎焊丝放置在6063铝合金和紫铜上进行铺展性试验,将实芯钎料放置在6063铝合金和紫铜上进行铺展性试验。其中药芯钎焊丝不需要外覆盖钎剂,实芯钎料需要覆盖CsF-AlF3钎剂。试验结果如图1所示。计算铺展面积如表2所示。

图1 钎料铺展试验结果Fig.1 Test results of brazing material spreading

表2 钎料铺展面积Table 2 Spreading area of brazing materials

从试验结果分析,采用药芯钎焊丝方式的钎料在6063铝合金和紫铜上的润湿性与钎料覆盖钎剂的方式相差不大,这是由于锌铝合金的熔点较低,在高温下很快熔化后,钎剂及时液化后有效去除母材表面氧化物,保障了钎料对母材的润湿能力。Zn75Al25相比于Zn92Al8,不论是在6063铝合金板上还是紫铜板上,均具有更好的润湿性。二者在6063铝合金上均能较好的铺展。但在紫铜上的润湿性一般,其中Zn75Al25的铺展面积为50 mm2左右,可以接受,而Zn92Al8仅为30 mm2左右,在钎焊中容易造成缺陷。由此可见,随着锌含量的增加,钎料在铜上的润湿性变差。这是因为对液态钎料与母材之间的润湿性的影响因素除表面张力之外,更重要的是钎料与母材之间的相互关系,钎料中的铝和锌元素会与铜母材反应生成金属间化合物。锌铝钎料在铜上的铺展性与其产生的金属间化合物的形态和数量有关[6-7]。当铝含量较低时,会生成铜锌金属间化合物,其熔点高,当其生成后,将以树枝状和笋状大量生长,这将阻碍液态钎料的铺展。

2.2 6063铝合金/紫铜接头抗剪强度分析

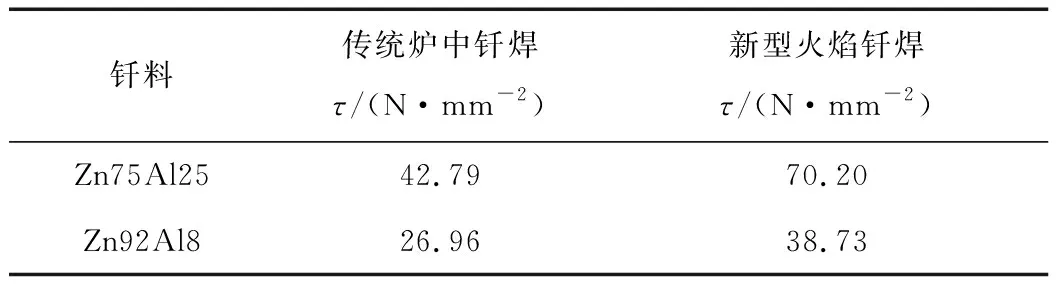

采用传统炉中钎焊工艺和新型钎焊工艺方法,焊接6063铝合金/紫铜搭接接头。将焊好的搭接接头试样放在电子拉伸试验机上,每种试样测试三次,取其平均值,结果如表3所示。

表3 接头抗剪强度τTable 3 Shear strength of joints

从试验结果可知,不同钎料在钎焊6063铝合金/紫铜接头时,采用新型钎焊工艺方法得到的接头抗剪强度均大于利用传统火焰钎焊方法得到的接头抗剪强度。采用药芯钎焊丝Zn75Al25得到的接头抗剪强度最大,为70.20 N/mm2。

从工艺上分析,利用传统钎焊工艺进行炉中钎焊时,钎料和钎剂是事先铺好在试板上的,钎料在高温下熔化后依靠其对母材的润湿性,自发流入钎缝中,完成钎焊连接。在此过程中,母材表面质量,试板放置水平,钎缝间隙等因素,均会影响焊接质量。而由于Zn92Al8在紫铜上的润湿性不佳,接头抗剪强度仅为26.96 N/mm2,且易产生接头局部未熔合等缺陷。新型钎焊工艺,采用手动填丝的方法,操作简便,类似于熔焊方法中氩弧焊的操作,故可有效规避钎缝间隙等影响,形成饱满美观的焊缝。而由于填丝和添加钎剂同步进行,钎料和钎剂科学固定配比,也减少了因操作不当而出现的焊接缺陷。因此,在工艺方法上,新型钎焊工艺较之传统炉中钎焊,灵活性、稳定性和可靠性更优。

从钎焊材料分析,采用Zn75Al25钎料的接头抗剪强度要高于Zn92Al8钎料的,一方面是因为Zn75Al25在6063铝合金和紫铜上的润湿性能要好于Zn92Al8的,在焊接时,钎料更容易在钎缝中流动润湿;另一方面,接头抗剪强度是钎缝微观组织的宏观体现,需进一步观察分析接头微观组织。

2.3 接头微观组织分析

新型钎焊工艺下6063铝合金/紫铜接头铝侧界面微观组织如图2a,2c所示。钎缝组织和铝母材连接致密,界面边缘无孔洞等缺陷,说明整个新型钎焊过程在铝侧形成了良好的冶金结合。

根据Zn-Al共晶相图,共晶点为Zn78Al22。在钎缝中偏铝侧,主要进行的是锌和铝之间的冶金反应,Zn75Al25钎料在共晶点以左,接头的组织应是初生相αAl和(αAl+βZn)共晶。观察图2a,先析出的αAl呈白色网状分布,里面包裹的是黑色的(αAl+βZn)共晶,界面边缘与钎缝组织无明显变化,说明钎缝对母材的侵蚀小。Zn92Al8钎料在共晶点以右,接头的组织应为βZn和(αAl+βZn)共晶。由于铝与锌之间互溶度很大,在铝母材侧,随着温度的上升,铝会向液态钎料中快速溶解,从而使得铝侧附近界面中铝含量急剧提高,冷凝时就会出现αAl作为初晶沿母材的某些晶粒为晶核连续长大。但向钎缝中心,则随锌含量的急剧升高,其组织仍为βZn和(αAl+βZn)共晶。观察图2c连接界面,随锌含量提高铝含量降低,连接界面呈黑色笋状突起,说明高锌锌铝钎料对铝母材有一定的溶蚀作用。

图2 新型钎焊工艺下接头微观组织Fig.2 Microstructure of joints under new brazing process

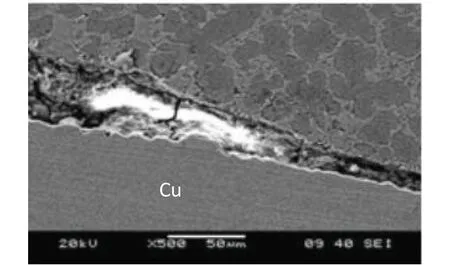

新型钎焊工艺下铝/铜接头铜侧界面微观组织如图2b,2d所示。钎缝组织和铜母材形成致密连接,在界面连接处可看到清晰的扩散区,说明整个新型钎焊过程在铜侧产生了良好的连生结晶现象。钎料中的锌元素和铝元素向铜母材扩散,形成一明显的界面化合物层。研究表明,当锌、铝浓度达到一定值时,会在界面上与铜生成Cu-Zn和Cu-Al化合物[10-11]。Zn75Al25钎料中铝含量较多,铝在铜中扩散较快,主要是生成铜铝化合物和铜锌化合物;而Zn92Al8钎料中铝含量较少,因而主要是生成铜锌化合物。

观察图2b,可以发现铜母材与焊缝界面处为白色笋状βZn组织,远离界面处为白色块状锌组织和树枝状组织,其余为大量黑色的(αAl+βZn)共晶。图2d中,由于Zn92A18钎料铝含量较少,且在铜侧无铝母材的扩散,钎缝组织中,主要是白色的βZn,少量的黑色(αAl+βZn)共晶成长条形分布,贯穿钎缝。从表3接头抗剪强度可知,锌铝药芯钎焊丝钎焊铝/铜接头一般断裂于铜母材侧的钎缝,说明铜母材侧的钎缝界面结构对接头强度有重要的影响。根据Cu-Zn和Cu-Al相图,室温下锌在铜中的固溶度大致为39%,铝在铜中的固溶度大致为8%,而铜在锌、铝中的固溶度均很小。因此在锌铝药芯钎焊丝的钎焊温度下,在铜侧界面主要发生的是液态钎料中锌、铝向母材铜的扩散,而钎料中过高的锌含量或铝含量均会导致界面中出现脆性的Cu-Zn或Cu-Al脆性化合物,从而降低接头强度[12]。Zn75Al25锌铝药芯钎焊丝锌铝含量适中,接近共晶成分,铜侧钎缝界面结构主要以固溶体为主,这可能是Zn75Al25钎料接头具有高强度的主要原因之一。

传统炉中钎焊以Zn75Al25为钎料的6063铝合金/紫铜接头钎缝组织如图3所示。与图2新型钎焊工艺比较,炉中钎焊的组织较粗大,组织形貌多成块状,且向边界集聚。这是由于炉中钎焊时,高温停留时间较长,使得组织容易产生粗化,且钎料与母材之间有足够的时间进行元素的扩散,使得其焊缝中的组织较一致。用锌铝钎料炉中钎焊钎焊6063铝合金/紫铜的接头容易导致钎料对母材的溶蚀作用,导致接头强度低。而新型钎焊工艺,采用火焰加热,热量集中,高温停留时间短,升温快,降温也快,晶粒来不及充分长大。所以火焰钎焊的组织比炉中钎焊的组织要细小致密一些。

图3 传统炉中钎焊下接头微观组织Fig.3 Microstructure of lower joint brazed in traditional furnace

以Zn92Al8为钎料,采用传统炉中钎焊6063铝合金/紫铜接头时,由于该钎料在铜上的润湿性较差,容易产生未熔合缺陷,如图4所示。

图4 以Zn92Al8为钎料传统炉中钎焊下接头铜侧未熔合缺陷Fig.4 Lack of fusion defect on copper side of lower joint brazed in traditional furnace with Zn92Al8 as brazing material

2.4 断口分析

拉伸试验时,接头总是在铜母材与钎料层的接合处断裂。这说明铜铝接头中,铜侧界面是接头的最脆弱处,这与铜侧界面生成的各种脆性化合物有关。为研究铜铝接头的断裂机制,对Zn75Al25钎焊接头剪切断口进行扫描电子显微镜观察,断面形貌如图5所示。

图5 Zn75Al25钎焊接头拉伸断口形貌Fig.5 Tensile fracture morphologies of Zn75Al25 brazed joint

由图5可知,相同放大倍数下,新型钎焊工艺铜侧断面形貌要比传统炉中钎焊时的粗糙,照片中纵向波纹的数量是炉中钎焊的两倍左右,也出现了一些小坑和凸起,这说明在接头被剪切的过程中,新型钎焊工艺的接头铜侧界面抵抗得更强烈。相同放大倍数下的铝侧断面比较中,可看出新型钎焊工艺的断面也比炉中钎焊的小坑更密集更细小。断面形貌分析反映出新型钎焊工艺接头的强度高。

3 结 论

1)对于同成分的钎料,采用新型钎焊工艺得到的6063铝合金/紫铜接头相比于传统炉中钎焊的接头,组织更细小致密,抗剪强度更高;Zn78Al22钎料在铜和铝上的润湿性、接头的抗剪强度都要高于Zn92Al8钎料接头的。

2)采用Zn75Al25新型钎焊工艺的6063铝合金/紫铜接头钎缝偏铝侧的组织为白色网状分布的先析出的αAl包裹着黑色的(αAl+βZn)共晶;偏铜侧的组织为铜锌铝固溶体界面化合物,白色块状βZn组织和树枝状组织,其余为大量黑色的(αAl+βZn)共晶。

3)采用新型钎焊工艺,能够有效实现对6063铝合金/紫铜接头的焊接,操作方便,焊接效率高,并且得到较高的接头抗剪强度,最高为70.2 N/mm2。