高模低缩涤纶帘子线的浸胶工艺

2021-05-13

(上海多纶化工有限公司,上海 200540)

作为复合材料增强体,高模低缩涤纶帘子线具有优良的机械性能和尺寸稳定性,广泛应用于汽车轮胎领域。在复合材料中,界面粘结性能对其综合性能影响很大。涤纶帘子线由于其表面化学惰性,导致涤纶和橡胶的界面粘结强度低下。提高其界面粘结性能的技术很多,包括对纤维进行浸胶处理的方法,对纤维表面进行低温等离子体处理、电子辐射以及紫外光辐射等表面改性的方法,以及对胶料配方进行改进的方法。其中,浸胶处理工艺又可分为一浴浸胶和二浴浸胶。

1 普通高模低缩涤纶帘子线的浸胶工艺

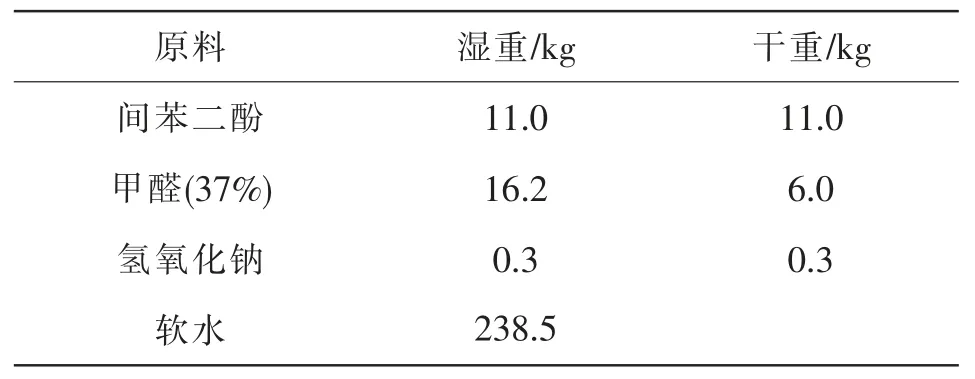

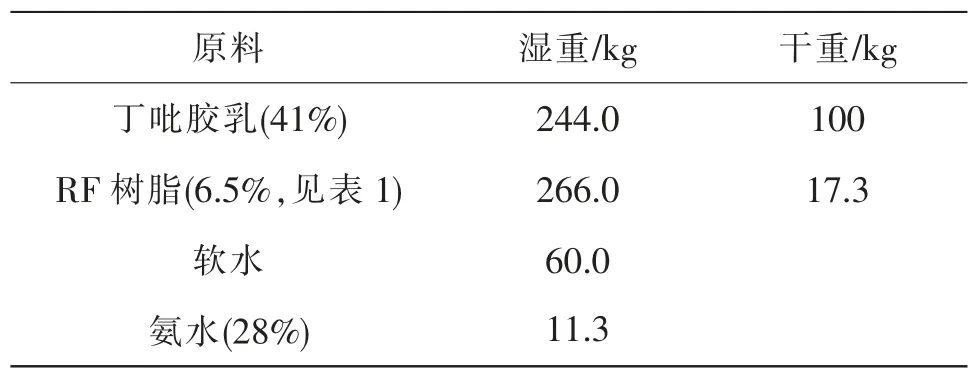

W.H.Charch 和D.B.Maney[1]针对粘胶和锦纶纤维发明了RFL 浸胶处理的方法(常用的RFL 浸胶液配方如表1、表2 所示),而涤纶纤维由于缺乏极性基团且氢键作用不强,用单一的RFL 浸胶液处理是不够的。因此,有研究者对RFL 浸胶液的配方进行改进,以实现对涤纶帘子线的浸胶处理。

表1 RF 树脂的配方

T Shima[2]在RFL 浸胶液中加入聚丁二烯二醇、二苯甲烷二异氰酸酯,使橡胶与涤纶帘子线的粘结性能得到很大的提高。Kim In-Han[3]在RFL 中加入二苯甲烷二异氰酸酯、环氧树脂、SBR 胶乳和乙烯吡啶混合乳液等,既改善了帘子线高温耐降解性又使其柔性变好。许其军等[4]提到在RFL 浸胶液中加入氯酚系列的粘合促进剂以获得良好的粘合力。氯酚系列的粘合促进剂是p-氯酚、甲醛和间苯二酚缩合物的浓氨溶液,在调配和生产时氨味很重,严重影响操作环境和影响操作人员的健康。

表2 RFL 浸胶液的配方

另外有研究者通过配制预浸胶液,先对涤纶帘子线进行一浴浸胶,再用普通的RFL 浸胶液对涤纶帘子线进行二次浸胶,来完成对涤纶帘子线的浸胶处理。Shoaf 发明了二浴浸胶配方。用苯酚封闭的聚异氰酸酯、环氧树脂及适量渗透剂先在涤纶帘子线表面形成涂层,烘干热处理后用普通的RFL 浸胶液处理。Solomon T S 等也研究了非活性涤纶帘子线二次浸渍处理,采用环氧树脂、可逆封闭异氰酸酯和一种特殊的分散剂浸渍,再用普通RFL 浸渍液处理。

非粘合活化型涤纶帘线的二浴浸胶处理方式中,第一浴典型的是美国杜邦公司的D-417 配方(见表3),第二浴采用常规的RFL 浸胶液进行浸渍。以德国ZELL 公司制造的二浴浸胶机为例,其生产工艺流程为:导开—贮布架—1 号张力架—一浴浸胶槽,1 号烘箱、2 号烘箱—2 号张力架—3 号烘箱—3 号张力架—二浴浸胶槽—4 号烘箱、5 号烘箱—4 号张力架—贮布架—卷取。

从1 号张力架到2 号张力架之间为第一牵伸区,从2 号张力架到3 号张力架之间为第二牵伸区,从3号张力架到4 号张力架之间为回缩区。每个浸胶槽上有橡胶压辊和真空吸胶装置,以去除多余的胶液。

表3 D-417 预浸胶的配方

程辉等对涤纶浸胶用的3 种缩水甘油醚的使用性能做了分析比较。文中采用二浴浸胶法,第一浴浸胶采用的是杜邦公司的D417 配方,这3 种缩水甘油醚即为D417 配方中的组分,产品型号分别为德国RASCHIG 公司的GE100、瑞士EMS 公司的G1701 和日本长濑化工公司的EX-313。对3 种三缩水甘油醚分别做了溶解实验和粘合力实验(H 抽出测试),结果表明不同品牌的缩水甘油醚水溶性和粘合力均有差异,且其水溶性和粘合力之间存在着一定联系,但文中并未指出水溶性和粘合力存在何种联系。

2 活化型高模低缩涤纶帘子线浸胶工艺

除了对RFL 浸胶液进行改良之外,在涤纶纤维后加工过程中,用粘合活化油剂对纤维进行处理,则利用常规的RFL 浸胶液也可实现一浴浸胶。

Hergenrother W L 等发明了一种粘合活化油剂,这种粘合活化油剂包括水溶性环氧化合物,三乙醇胺以及其他多羟基化合物等组分,这些组分中羟基和环氧基的化学计量比为1∶0.0003~1∶0.7000,其中三乙醇胺为固化剂。为了降低活化油剂的粘度,把以上组分配制成甲基乙基酮或者甲苯溶液。纤维上油温度等条件如表4 所示。

表4 纤维上油温度等条件

另外,Hergenrother W L 等还发明了一种紫外光固化的具有粘结活性的油剂,这种活化油剂尤其适用于涤纶纤维。以质量计算,紫外光固化液态环氧化合物占100 份,光引发剂占0.01~10 份。这种方法可以有效避免热固化所带来的破坏,同时避免了化学固化剂适用期短的问题。专利中提到的环氧化合物为脂环族或者脂环族的环氧化物、芳香族或者脂肪族多元醇缩水甘油醚和聚环氧化物。光引发剂为芳基碘鎓盐、芳基锍盐、芳基重氮盐。环氧化合物更倾向于使用三缩水甘油或者1,2,7,8-二环氧辛基3,4-环氧环己基甲基3,4-环氧环己基甲酸酯,以质量计算,其用量为100份,与之相匹配的光引发剂用量为3 份。

许其军等[4]采用进口纺丝油剂对适合于一浴浸胶的粘合活化型涤纶工业丝的开发进行了研究,所采用的生产工艺和生产普通型涤纶工业丝相同,上油均在初生丝拉伸前进行,只是在常规的工业丝油剂中加入了一定比例的粘合活化油剂(含有环氧树脂)。其活化机理为:环氧化合物和纤维中的端羧基发生反应,在涤纶分子中引入活泼的羟基,使其极性增强,从而增加它和RFL 浸胶液的粘合性。文中通过分析纺丝油剂的粘度随温度的变化、纺丝油剂的热失重行为以及帘线与橡胶的粘合性能,给出了该纺丝油剂使纤维具有良好上油性能的最佳温度,并指出该纺丝油剂具有良好的耐热性能,帘线与橡胶的粘合性能随着纺丝油剂中粘合组份加入量的提高而有所提高。文中还指出,为了进一步提高粘合活化型帘线和橡胶的粘合力,可以在RFL 浸胶液中加入一定量的封闭异氰酸酯,来提高帘线和橡胶的粘合力。

杨玲莉等用差热扫描量热法研究了涤纶粘合活化油剂。采用两种粘合活化油剂试样,分别与固化剂以1∶0.25(质量比)的配比混合均匀,对其表观反应活化能和反应级数进行了测定,从而掌握其固化特性。在涤纶粘合活化长丝所采用的纺丝-拉伸-卷绕一步法生产工艺中,根据粘合活化油剂固化特性的不同,决定在何处上油、丝束的热处理温度以及热处理时间。但是文中并未提及所用活化油剂的来源。

在众多活化油剂中,经德国司马化工公司的TC-12 活化油剂上油处理过的涤纶活化丝相较于原丝,强力保持率提高,干热收缩率降低,断裂伸长率减小,并且涤纶活化丝比原丝结晶度高,热稳定性更好,经过浸胶处理后的活化型涤纶帘子线与橡胶的粘合力得到了提高。

3 结语

目前开发环保型涤纶帘子线浸胶配方,继续提高涤纶帘子线的强力和尺寸稳定性,提升其动态力学性能,提高其粘合性能,是涤纶帘子线的发展趋势。因此,从涤纶纤维后加工工艺和涤纶帘线的浸胶工艺入手,提高涤纶帘子线的各方面性能,同时兼顾工艺的环保性,是以后涤纶帘子线的研究方向之一。