机器人攻丝加工及仿真

2021-05-12杨韶勇刁燕罗华樊庆怡

杨韶勇,刁燕,罗华,樊庆怡

机器人攻丝加工及仿真

杨韶勇,刁燕,罗华,樊庆怡

(四川大学 机械工程学院,四川 成都 610065)

针对传统的手动攻丝和自动攻丝存在螺纹孔分布跨度大且无规则分布时难加工的弊端,本文提出一种以工业中常用的六自由度KUKA工业机器人为基础,结合配套末端执行工具、夹具等外设的机器人自动攻丝系统。在对待加工零件攻丝孔的结构以及制造信息分析的基础上,制定了其攻丝工艺及工序流程,确定了加工的工艺参数;在对攻丝轨迹初步规划的基础上,利用贪心算法获得加工时间最短的攻丝路径轨迹,并基于SprutCAM软件平台进行攻丝过程仿真,验证了加工工艺和加工轨迹的可行性以及攻丝速度至少达到600个/h的实际生产要求。

工业机器人;自动化;加工仿真;路径规划

长螺母、盲孔螺母及各种螺纹孔在日常生活中应用广泛,出现频繁。传统的螺纹孔加工方法以车床和攻丝机为主。但对于大型工件、螺纹孔分布跨度大且无规则分布和有角度要求的孔攻丝,传统的加工机床很难满足加工要求。王飞飞[1]提出了一种针对梯形螺纹的数控车床加工改进方法。王军强等[2]提出了大螺距半圆形截面螺纹加工方法。姚明钊等[3]提出了对数控车圆弧螺纹车削加工新方法。刘振强等[4]提出了大导程小直径螺纹孔电火花加工方法。郑奇等[5]对外螺纹滚道加工方法的工艺参数进行了优化。工业机器人在工业生产中应用日益广泛。钟俊等[6]提出一种基于工业机器人的压缩机开盖设计方案。周佼等[7]研究了基于工业机器人的手机壳去披锋工装设计方法。

本文以薄金属板上螺纹孔加工为研究对象,提出了一种使用六自由度KUKA工业机器人用于螺纹孔攻丝的新方法。该方法利用机器人作业可灵活调节攻丝的轨迹和姿势且机器人自由度高、结构灵活、机械臂活动范围大的优点,可完成大跨度、复杂分布孔工件以及复杂曲面孔的自动攻丝操作,从而解决了螺纹孔分布跨度大且无规则分布时难加工的弊端。

1 自动攻丝机器人及待加工零件简介

1.1 自动攻丝机器人系统结构

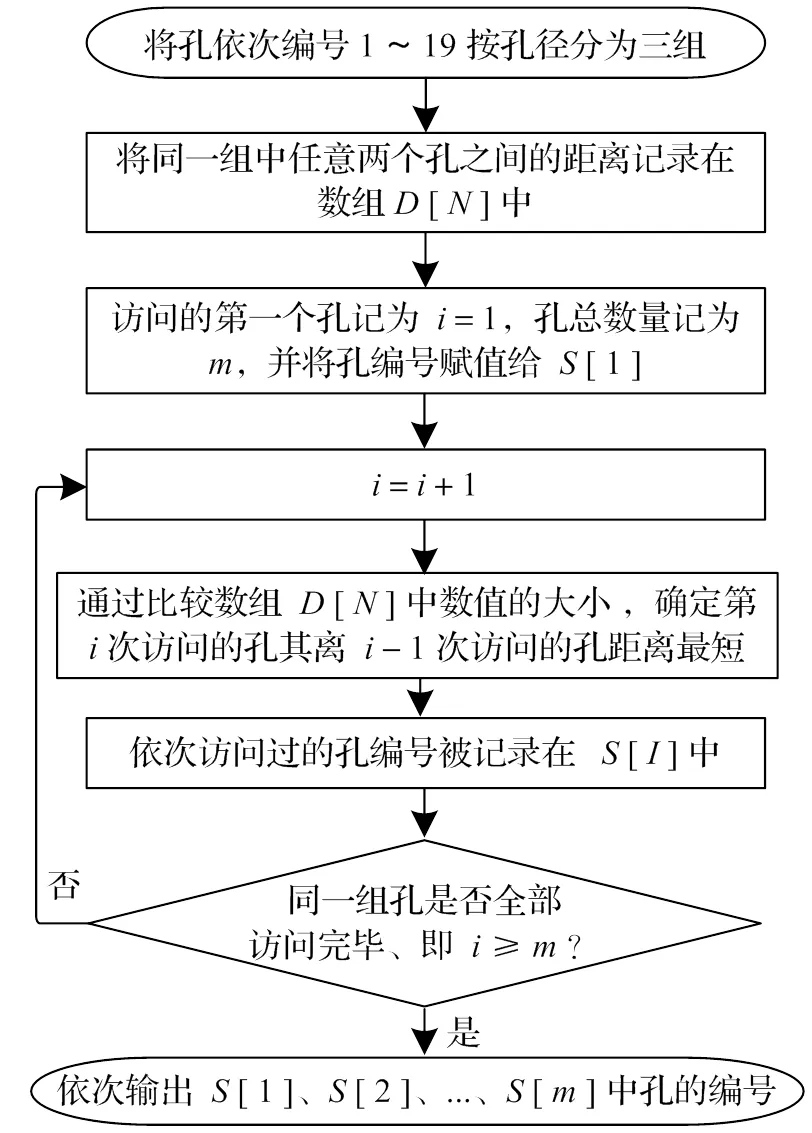

自动攻丝系统的总体布置图如图1所示。

1.六轴工业机器人;2.快换攻丝工具;3.夹具;4.旋转平台;5.待加工工件。

1.2 待加工零件

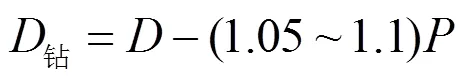

本文研究对象为电视机背板,其材料为薄金属钢板具有耐蚀性、上漆性、成形性、点焊性的特点。其厚度为0.8 mm。如图2所示。薄金属板上螺纹零件刚性差,加工过程中容易出现变形,加工精度不高等问题[8]。

图2 电视机背板实物图

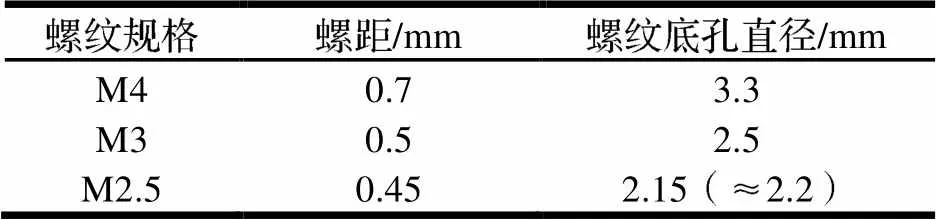

本文待攻丝电视机背板其尺寸为542×315×0.8 mm,待加工的8个M3的螺纹孔、4个M4的螺纹孔分布在零件水平面上,7个M2.5的螺纹孔分布在竖直面上,如图3所示。

图3 具体尺寸参数图

2 待加工零件的攻丝工艺分析

2.1 丝锥型号的选取

切削丝锥切削的状态难以控制、废削难排出、已加工面容易划伤;孔径及螺距误差不易控制,刀具易磨损;加工速度低,加工效率低。

挤压丝锥是根据金属材料受力后发生塑性变形和流动的特征,在工件底孔上挤压出螺纹的孔的方法[9-10]。本文待加工电视机背板为塑性较好的钢材料金属板,故选用挤压丝锥。

2.2 确定丝锥转速及进给速度

本系统丝锥的转动以及进给是依靠安装在快换攻丝工具上的伺服电机进行驱动,其转速1~5000 r/min,满足待加工工件的转速要求。表1为攻丝转速的相关技术参数。

表1 攻丝转速表

攻丝进给速度与转速的关系为:

进给速度=转速×丝锥螺距

计算结果如表2所示。

表2 进给速度计算结果

2.3 确定螺纹底孔尺寸

丝锥攻内螺纹前,先要有螺纹底孔,理论上,底孔直径就是螺纹的小径,确定底孔直径大小,要考虑到工件材料塑性大小及钻孔扩张量等因素。底孔不宜过大,否则会使螺纹牙型高度不够,降低连接强度。

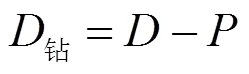

按经验公式[11]计算如下:

(1)在加工钢和塑性较大的材料及扩张量中等的条件下,有:

(2)在加工铸铁和塑性较小的材料及扩张量较小的条件下,有:

本文以电视机背板上的M4、M3、M2.5螺纹孔为例计算出底孔直径,如表3所示。

表3 薄金属钢板参数计算结果

2.4 螺纹孔加工工艺规划

在前文对板件结构及制造信息分析基础上将其加工工序总结为M4、M3、M2.5螺纹孔攻丝三道工序,如表5所示。夹具均为可调节夹持范围的薄板专用夹具,快速移动速率均为10000 mm/min。

表5 螺纹孔攻丝工序表

3 攻丝路径的轨迹优化

待加工电视机背板上螺纹孔分布,依次编号①~⑲,如图4所示。

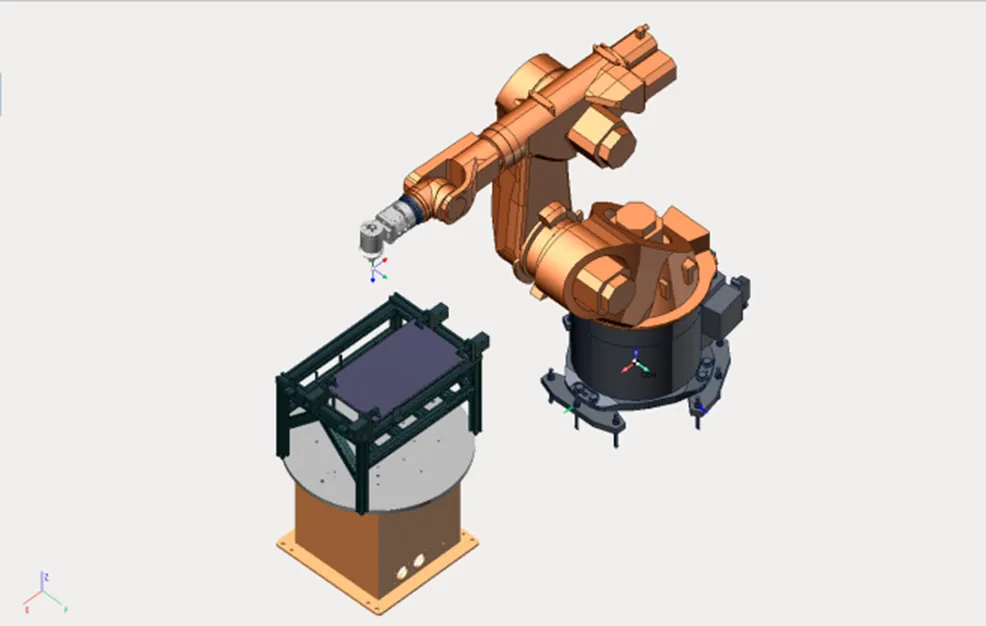

为了提高自动攻丝的效率,需遍历19个螺纹孔且总距离最短。贪心算法[12-13]描述如下:在对问题求解时,总是做出当前情况下的最好选择,否则将来可能会后悔,每次选择得到的都是局部最优解,选择的策略必须具备无后效性,即某个状态以前的过程不会影响以后的状态,只与当前状态有关。使用贪心算法可以解决上述问题,其算法流程如图5所示。

根据上述算法求得最优顺序为:

M4螺纹孔攻丝顺序:⑨-⑧-⑤-④

M3螺纹孔攻丝顺序:⑫-⑪-⑩-⑦-⑥-③-②-①

M2.5螺纹孔攻丝顺序:⑬-⑭-⑮-⑯-⑰-⑱-⑲

图4 螺纹孔编号

图5 算法流程图

4 仿真

4.1 SprutCAM机器人加工编程平台

SprutCAM机器人编程软件可以兼容所有的机器人及控制器,可直接导入3D模型,选择多种加工策略。软件平台可以通过动态拖拽避让线来做路径的优化调整,甚至可以“自动产生避让线”,能大幅度提高编程速度。

4.2 加工过程仿真

4.2.1 模型导入及定位

选定KUKA机器人模型,并依次将工装夹具、待攻丝的薄板金属件导入SprutCAM软件中,并将工装夹具在机器人系统自带的旋转工作台上固定,薄板金属件在工装夹具上定位。导入模型并定位后结果如图6所示。

图6 模型导入界面

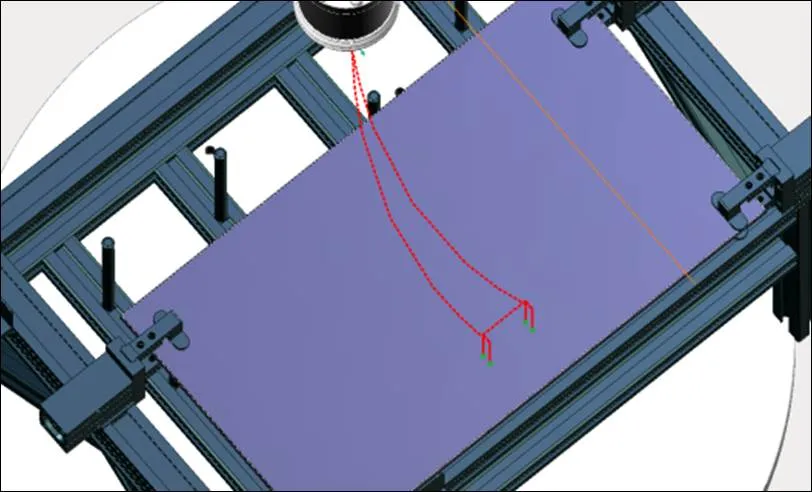

4.2.2 M4螺纹孔攻丝

第一个加工工序为M4螺纹孔加工,根据上述的螺纹孔加工参数,丝锥直径为4 mm,丝锥长度为60 mm,安全高度为10 mm(丝锥攻完一个螺纹孔后退出螺纹孔刀尖竖直向上运动到离板面10 mm的高度),丝锥进行攻丝时,丝锥周向转速为700 r/min,丝锥垂直薄板面进给速度490 mm/min,非攻丝过程中机械臂带动丝锥快速移动速度为10000 mm/min,自动识别孔的尺寸,范围为3~4 mm,得到4个待加工的螺纹孔位置坐标,调整孔加工顺序为上述⑨-⑧-⑤-④,在图7、图8所示的参数界面中进行设置。

仿真计算得到如图9所示的攻丝轨迹线(图中红色虚线)。

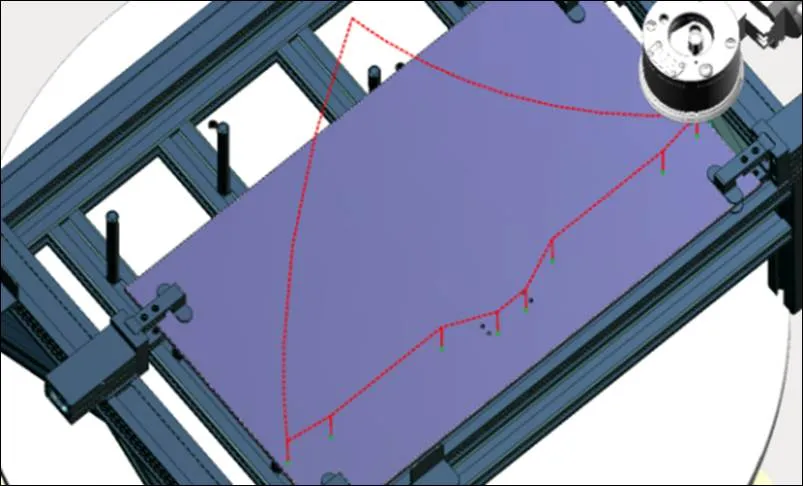

4.2.3 M3螺纹孔攻丝

第二个加工工序为M3螺纹孔加工,根据上述的螺纹孔加工参数,丝锥直径为3 mm,丝锥长度为60 mm,安全高度为10 mm(丝锥攻完一个螺纹孔后退出螺纹孔刀尖竖直向上运动到离板面10 mm的高度),丝锥进行攻丝时,丝锥周向转速为800 r/min,丝锥垂直薄板面进给速度为400 mm/min,非攻丝过程中机械臂带动丝锥快速移动速度为10000 mm/min,自动识别孔的尺寸,范围为2.5~2.9 mm,得到8个待加工的螺纹孔位置坐标,调整孔加工顺序为上述编号⑫-⑪-⑩-⑦-⑥-③-②-①,在图10、图11所示的参数界面中进行设置。

图7 M4螺纹孔刀具参数设置

图8 M4螺纹孔加工机械手末端参数设置

图9 M4螺纹孔坐标信息及仿真轨迹线

仿真计算得到如图12攻丝轨迹线(图中红色虚线)。

4.2.4 M2.5螺纹孔攻丝

第三个加工工序为M2.5螺纹孔加工,根据上述的螺纹孔加工参数,丝锥直径为2.5 mm,丝锥长度为60 mm,安全高度为10 mm(丝锥攻完一个螺纹孔后退出螺纹孔刀尖竖直向上运动到离板面10 mm的高度),丝锥进行攻丝时,丝锥周向转速900 r/min,丝锥垂直薄板面进给速度405 mm/min,非攻丝过程中机械臂带动丝锥快速移动速度为10000 mm/min,自动识别孔为加工孔范围为2.0~2.4 mm,得到7个待加工的螺纹孔位置坐标,调整孔加工顺序为上述编号⑬-⑭-⑮-⑯-⑰-⑱-⑲,在图13、图14所示的参数界面中进行设置。

图10 M3螺纹孔刀具参数设置

图11 M3螺纹孔加工机械手末端参数设置

图12 M3螺纹孔坐标信息及仿真轨迹线

图13 M2.5螺纹孔刀具参数设置

图14 M2.5螺纹孔加工机械手末端参数设置

仿真计算得到如图15所示攻丝轨迹线(图中红色虚线)。

图15 M2.5螺纹孔坐标信息及仿真轨迹线

5 结论

通过模拟结果分析,在攻丝过程中未出现机械臂位置不可达、碰撞、奇异点等现象,完成三个工艺流程共计攻丝19个螺纹孔加工模拟时长为26 s,加上更换丝锥的时间,可以达到攻丝速度600个/h。本文在选择了薄板上螺纹孔作为研究对象后,重点总结了薄板上多类型尺寸螺纹孔攻丝工艺方法,提出了一种以六自由度KUKA工业机器人作为加工平台的加工工艺步骤,并利用CAD/CAM软件对机器人加工螺纹孔进行了较为深入的工艺研究,结果证明机器人攻丝系统对大跨度且无规则分布螺纹孔攻丝具有较好的适应性。

[1]王飞飞. 梯形螺纹的数车加工方法改进研究[J]. 价值工程,2020,39(4):136-137.

[2]王军强,王伟,韩亮. 大螺距半圆形截面螺纹加工方法[J]. 金属加工(冷加工),2019(11):50-53.

[3]姚明钊. 数控车圆弧螺纹车削加工方法研究[J]. 机械研究与应用,2019,32(4):178-180.

[4]刘振强,赵四强. 大导程小直径螺纹孔电火花加工方法研究[J].机电产品开发与创新,2018,31(6):57-58+81.

[5]郑奇,向守迁. 一种外螺纹滚道加工方法工艺参数研究[J]. 精密制造与自动化,2018(4):8-10.

[6]钟俊,刘辉,刘恒,等. 基于工业机器人的压缩机开盖设计[J]. 机械,2019,46(8):42-46.

[7]周佼,邓鹏辉. 基于工业机器人的手机壳去披锋工装设计[J].机械,2019,46(7):55-58.

[8]康后常. 关于某不锈钢薄壁零件的加工工艺探讨[J]. 中国金属通报,2020(1):79-80.

[9]谷美林,史文,刘慧娟. 螺旋槽丝锥的结构优化及有限元分析[J]. 工具技术,2017,51(2):83-87.

[10]张明,刘海涛,薛锴. 挤压丝锥的工艺优化与应用[J]. 工具技术,2017,51(10):101-103.

[11]王健. 怎样选择攻丝前底孔的尺寸[J]. 机械工人技术资料,1976(1):58-61.

[12]Pouya Baniasadi,Mehdi Foumani,Kate Smith-Miles,Vladimir Ejov. A transformation technique for the clustered generalized traveling salesman problem with applications to logistics[J]. European Journal of Operational Research,2020,285(2):68-72.

[13]吴军,李建,胡永泉. 求解TSP问题的拟人算法[J]. 计算机系统应用,2011,20(4):248-250,244.

Robot Tapping Processing and Simulation

YANG Shaoyong,DIAO Yan,LUO Hua,FAN Qingyi

(School of Mechanical Engineering, Sichuan University, Chengdu 610065,China)

In view of the shortcomings that the traditional manual tapping and automatic tapping are difficult to process when the threaded hole distribution span is large and irregular, this paper proposes a robot-driven automatic tapping system which is based on the six-degree-of-freedom KUKA industrial robot commonly used in industry and equipped with end-effectors, fixtures and other peripherals. On the basis of analysis on the structure of the tapping hole of the parts to be processed and the manufacturing information, the tapping process and process flow are established, and the processing parameters are determined; on the basis of the preliminary planning of the tapping trajectory, the greedy algorithm is used to obtain the tapping trajectory with the shortest processing time, and the tapping process is simulated based on the SprutCAM software platform, which verifies the feasibility of the processing technology and the processing trajectory and that the tapping speed meets the actual production requirements of at least 600/h.

industrial robot;automation;machining simulation;route plan

TP24

A

10.3969/j.issn.1006-0316.2021.04.010

1006-0316 (2021) 04-0062-06

2020-10-09

(四川大学泸州市人民政府战略合作项目)大跨度复杂分布孔工件的自动攻丝机器人系统关键技术研究(2018CDLZ-22-SCU)

杨韶勇(1995-),男,湖北襄阳人,硕士研究生,主要研究方向为机械设计及理论、机构与机器人学,E-mail:1439005458@qq.com;刁燕(1970-),女,四川西昌人,硕士,副教授、硕士生导师,主要研究方向为机器视觉和结构设计。