绝缘偏心对电缆性能的影响及改进措施

2021-05-12曹点点赵士银苏本升李建新杨丽丽王中建

曹点点,赵士银,苏本升,李建新,杨丽丽,王中建

(江苏南瑞银龙电缆有限公司,江苏 徐州 221700)

绝缘作用是防止导体中的电流外泄,使导体与外界隔离开,绝缘偏心度是电缆绝缘的一项重要性能指标,若电缆绝缘层偏心度较大,在交变电压的作用下,绝缘层的电场分布不均,对电缆绝缘层造成破坏,影响电缆的安全运行。这种现象对低压电缆影响不是很大,但对中压及以上电缆影响较大。因此,在电线电缆绝缘挤制过程中,需要对电缆的绝缘偏心度进行严格控制。

近年来,用户对电缆绝缘偏心度这一指标越来越重视,招标技术规范要求35 kV 及以下中压电力电缆[1]、0.6/1 kV低压电力电缆、1 kV架空绝缘电缆[2]及10 kV架空绝缘电缆[3]的绝缘偏心度均不大于10%。中压电缆绝缘偏心度在国标中要求为不大于15%,用户要求在此基础上减小了30%。低压电力电缆和架空绝缘电缆在国标中均没有此要求。因此,绝缘偏心度要求的提高,为电缆企业的生产带来了很大的困难,特别是低压电力电缆本身绝缘层较薄,制造困难更大。不仅要求现有设备要满足需求,更重要的是优化工艺。在生产此类产品时,由于调偏心难度较大,使废料增加,生产速度慢,使产品的产量降低,废品率也相对增加,有些企业为了偏心度的合格,将绝缘层加厚,这些都会造成产品成本大幅提高[4]。为解决这一难题,文中从材料绝缘性能要求、导体、模具、挤塑温度、速度、冷却温度等方面进行分析,使电缆的绝缘偏心度能够满足电力建设的要求。

1 绝缘材料

电缆绝缘材料是生产电缆绝缘层的基础,如果是电缆绝缘料的质量出现问题,那么再好的设备和工艺都无法生产出合格的电缆绝缘层。因此,电缆的绝缘材料的质量至关重要,但很多企业并不具备电缆绝缘料性能的检验能力,导致多数电线电缆企业的电缆材料检验仅验证其外观、型号、合格证、数量等,无法对具体性能进行试验,因此,电缆材料进货检验不严格也会使得电缆绝缘层的偏心度不易控制。不同熔体指数的电缆绝缘料对偏心度的控制有一定影响,因为绝缘料在未交联之前是一种线性高分子材料,按其分子量的大小及其分布状况,在熔融温度以及在交联温度状态下,其粘流状态的变形是有差异的[5],低熔体指数的电缆绝缘料变形更小,更有利于偏心度的控制。

2 生产工艺控制

2.1 改进导体紧压工艺

导体的外观质量是影响电缆绝缘偏心度的关键因素,如果导体外观质量较差,绝缘挤制工艺再好也难保证偏心质量。导体表面不光洁,紧压不均匀,有蛇形弯,接头修整不规范,紧压系数小等,都会造成偏心度过大,因此,导体的质量应严格把控。一般电缆导体工艺会存在2个方面的问题:一方面,导体紧压系数较小,不超过86%,导体表面单线间缝隙大,造成部分电缆绝缘层内表面出现纹路痕迹,使得电缆挤制的绝缘层的偏心度很难满足小于10%的要求;另一方面,未考虑到导体单线间的强度极差问题,因为,当个别导体用的单线强度过大或过小,将导致导体出现蛇形弯的现象,使得生产出来的绝缘层厚度不均,造成电缆偏心度不合格。

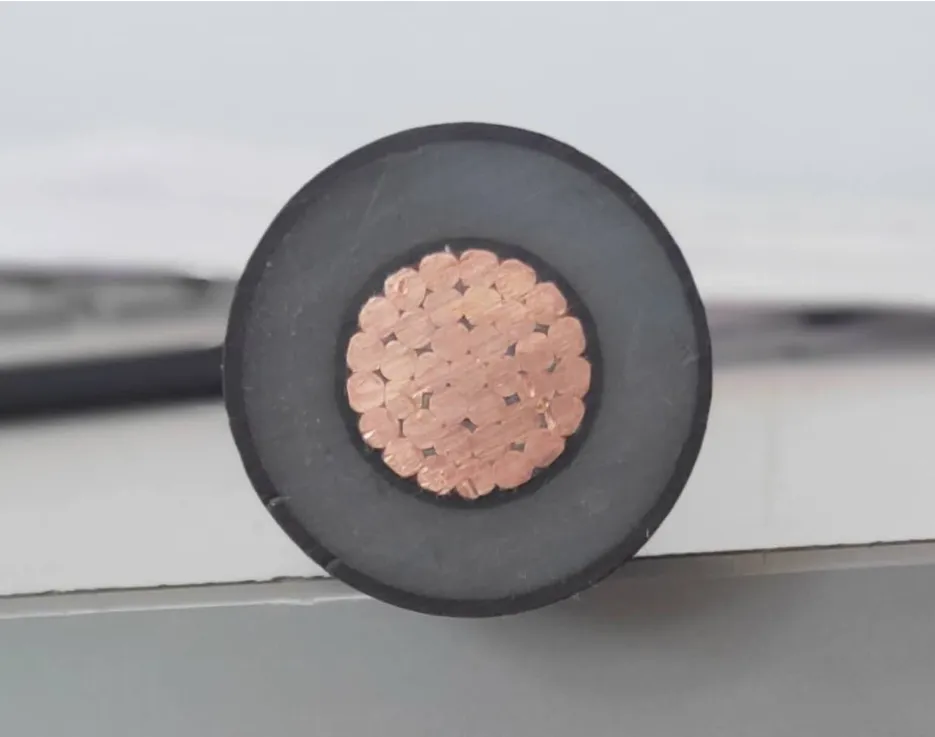

针对电缆导体的外观质量问题,可采用纳米金刚石复合涂层模具代替聚晶模具,在保证导体电阻不变的情况下,增大导体单线的直径,可使导体填充率达到90%。如图1 所示。使用纳米金刚石复合涂层模具生产的导体,表面紧压的非常光洁,填充密实。纳米金刚石复合涂层模具的使用会增加模具的成本,但其会使导体的外观质量更好,其次可减小导体外径,使得电缆其他材料的用量减小,为企业降低生产成本。针对铜单线强度极差的问题,应采用铜拉丝退火,再用配盘方式,将强度极差不超过20 MPa的单线用于同一根导体中,以避免因强度不均匀造成导体产生蛇形弯的现象。对于铝导体,应采用整体热理,达到半退火状态,消除导体中的不均匀的应力,退火的同时,也优化了导体电性能。通过以上2 种导体工艺的改进措施,导体的外观如图1 所示,其光洁、圆整、密实,挤出的绝缘层内外表面都较平滑,使得电缆不会因导体的质量原因而造成电缆偏心度的不合格。

图1 使用纳米涂层模具的导体

2.2 导体温度

导体的温度也会影响电缆的绝缘偏心度,当导体温度过低时,刚挤出的交联聚乙烯绝缘包覆在导体上时,绝缘会因为导体温度过低而快速收缩,产生收缩应力。此现象会不仅会导致电缆绝缘层的偏心,而且会影响绝缘的交联过程,减小绝缘层在导体上的附着力。导体规格越大,对绝缘的偏心度影响越大,特别是冬天,气温低至0 ℃以下,导体自身温度相对绝缘温度较低,与绝缘的温差达到160 ℃以上,与导体接触处的绝缘料会先冷却凝固,使绝缘料不能完全得到交联,扭曲变形,影响了绝缘厚度的均匀性。基于以上原因,应在导体放线端与机头之间采用预热装置,对导体采用适当预热,可使绝缘层与导体贴合充分,同时缓解绝缘层内外温差引起的应力不均,避免温差引起的绝缘厚度不均。经过多次试验的验证,得出导体进入机头时的温度应确保在60 ℃以上,这样不会因导体温度过低,使绝缘层内外存在较大的应力差,而影响电缆的绝缘偏心度。

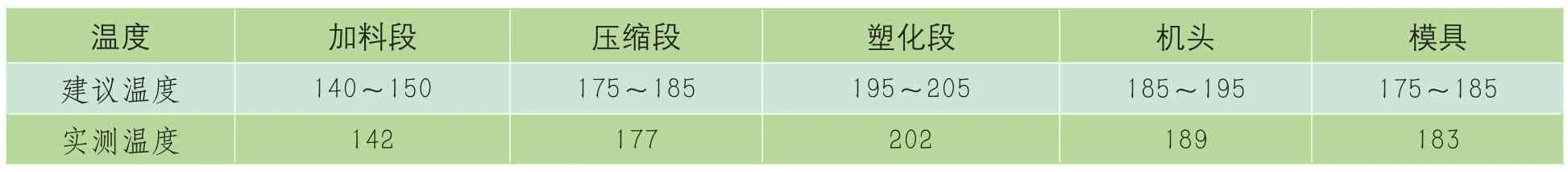

2.3 绝缘料塑化控制

电缆国标对绝缘偏心度要求较宽,甚至对架空绝缘电缆和低压电力电缆没有规定偏心度,绝缘料的塑化温度高一点或低一点,不会对产品的指标有影响。但当招标单位对偏心度有要求时,就应考虑温度塑化这个环节对绝缘偏心度的影响。绝缘偏心度对塑化温度很敏感,当温度偏高时,机头出料温度高,且流量大,绝缘层冷却时间长,粘稠状的塑料受重力作用,使绝缘层底部易出现梨滴现象,使绝缘层下层变厚,上层变薄。当温度偏低时,机头塑料偏稠偏硬,包覆在导体上时,会出现贴合不紧,即松包的现象,在经过水槽的冷却过程中,绝缘易变形,造成偏心度变大。因此,在要求偏心度的情况下,应严格控制挤塑的温度,生产前对挤塑各阶段温度还要进行校正,以达到最佳温度参数和塑化效果。在加料段,如果温度过高,不但导致绝缘料的早期分解,造成挤出压力波动,并因过早熔融,导致混合不均,塑化不均,所以应采用低温。压缩段应使绝缘料被压缩直至熔融,但应以不引起接枝反应为限,否则会引起过早交联。塑化段温度要有幅度较大的提高,因为绝缘料的接枝反应大部分在此阶段完成。机头承接已塑化均匀的熔体塑料,起继续压实绝缘的作用,因此温度要稍有下降。在模具阶段,若温度过高,不但造成绝缘表层分解,更会使产品成型冷却困难,使产品不利于定型,因此,此阶段温度应稍有下降。经多次试验验证,得出挤塑温度设定如表1 所示,挤制绝缘效果较好,偏心率较低。

绝缘的挤塑压力的稳定性对偏心的也有一定的影响,已熔融绝缘的挤制压力的变化会使塑化材料的速度发生突然变化,使绝缘产生一定的偏心,因此,绝缘的挤制压力和速度都应稳定控制,以保证电缆在持续的生产过程中,挤制塑料的形状不发生突然的变形。

表1 挤塑温度 ℃

2.4 挤塑模具

挤塑模分为挤压式、半挤管式和挤管式3 种型式,3 种模具的结构类似,区别在于模芯前端有无管状承径部分和模套的相对位置的不同。

挤压式模具的模芯没有管状承径部分,模芯缩在模套承径后面。熔融的塑料是靠压力通过模套实现定型的。挤出塑料层紧密结实,外表平滑,但出胶量较小,挤出速度慢,但若在生产过程中,导体发生抖动容易造成一定程度的偏心。由于模芯缩在里面,不容易调偏心,选配模芯孔径要求高。

挤管式模具有管状承径部分,模芯口端面伸出模套口端面或与模套口端面持平。挤管式挤出时由于模芯管状承径部分的存在,使塑料不是直接挤在线芯上,而是沿着管状承径部分向前移动,先形成管状,然后经拉伸再包覆在线芯上。与挤压式相比,挤管式有以下优点:

充分利用了塑料可拉伸性的特性,提高了出胶量和线速度;

容易调整偏心,厚度均匀,即使导线发生轻微抖动也不会对绝缘的偏心度造成影响;

拉伸取向,提高了材料的机械强度和耐龟裂性;

配模简便,模具通用性强,能挤扇形、瓦形等多种规格。

但挤管式也有其缺点,与挤压式模具相比,挤管式模具生产的XLPE 绝缘电缆在生产中的牵引拉伸变形更大,PE分子的取向结晶更明显,容易产生应力,冷却后,绝缘容易收缩,对偏心度产生一定的影响,同时挤管式挤出的绝缘层紧密性也较差。

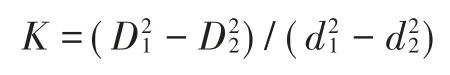

半挤管式模具是挤管式与挤压式的中间型式,其剖面如图2所示。用于大规格的绞线绝缘挤包时,与挤压式相比,提高了出胶量和线速度;与挤管式相比,绝缘层则可以更密实。但半挤管式模具应合理配模,其依据主要挤出塑料的拉伸比,所谓拉伸比就是塑料在模口处的圆环面积与包覆于导体上的圆环面积之比[6]。

式中:D1为模套孔径,mm;D2为模芯出口处外径,mm;d1为挤包后制品外径,mm;d2为挤包前制品外径,mm。

图2 半挤管式模具剖面

不同塑料的拉伸比K值也不一样,聚氯乙烯K=1.2~1.8,聚乙烯K=1.3~2.0。

基于以上分析研究,为减小电缆绝缘的偏心度,导体挤塑模具应尽量使用半挤管式,并应合理配拉伸比。

2.5 绝缘冷却

电缆绝缘挤出后,熔融的绝缘层会在重力作用下,产生梨滴现象,造成线芯上面绝缘变薄,下面绝缘变厚,导致电缆的偏心度增加,因此,挤出绝缘应及时得到冷却,一般采用水冷的方式。对不同材料的绝缘层冷却速度也不同。PVC(聚氯乙烯)绝缘料为非结晶材料,不会因冷却速度造成太大影响,可以采用快速冷却。而以PE(聚乙烯)为基料的绝缘料是结晶型材料,温度变化为梯状改变,冷却温度设置也应遵循这梯状规律,冷却速度是影响绝缘料结晶的关键。在快速的冷方式下,电缆绝缘层会产生较大的收缩应力,易使绝缘变形,甚至还会出现绝缘开裂[7]。如果使绝缘熔体的冷却速度放慢,则使绝缘层获得充分冷却,绝缘分子的松弛过程延长,可轻易解取向,取向程度下降,并可控制PE晶核的产生和延缓晶粒的长大,避免因冷却造成绝缘变形。因此,在生产中注重控制PE电缆挤出过程中冷却速度,可有效降低电缆绝缘的偏心度。生产中一般采用逐步降温的温水冷却方法来进行降温,冷却水槽分段分节,直至室温,对降低聚乙烯绝缘的偏心度具有良好效果。经多次试验后,水槽冷却温度的控制如表2所示。

表2 冷却温度 ℃

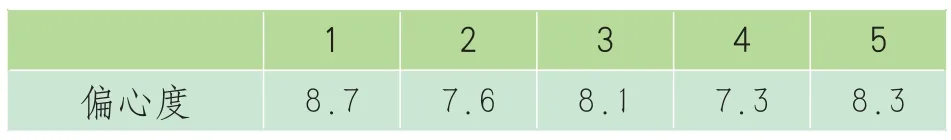

2.6 绝缘偏心度测量结果

针对影响绝缘偏心度的主要因素,通过采取以上措施后,取正生产的YJV22-8.7/10 3×150 mm2电缆的挤绝缘样品100 m,在相同间隔距离上取5个样品进行绝缘偏心度测量,得出数据如表3所示。

表3 样品偏心度 %

由以上试验数据可知,偏心度平均值:8.0%,最小值为7.3%,最大值8.7%,所有值均满足技术要求规定的不大于10%的要求,其中绝缘偏心度最小的电缆样品如图3所示。

图3 电缆绝缘样品

3 结束语

基于以上分析研究,为了确保电缆绝缘偏心度的指标合格,针对分析的影响因素,企业在原材料和生产工艺上应采取如下措施:

产品的绝缘料质量是生产合格绝缘层的根本,必须进行严格检验;

导体应尽量采用金刚石纳米涂层模具;

在挤塑前应对导体进行加热;

各阶段挤塑温度应合理设置,不宜过高或过低;

模具应尽量采用半挤管式,并应合理配挤塑拉伸比;

挤塑压力应稳定;

冷却方式应采用分段式冷却。