选煤厂综合除尘技术研究

2021-05-12李涛

李 涛

(霍州煤电集团有限责任公司 辛置煤矿选煤厂,山西 霍州 031412)

煤炭洗选可降低原煤中有害物质成分,减少燃煤污染物排放,是实现煤炭清洁利用的主要途径之一[1-2]。选煤厂生产过程中会产生大量粉尘,为此众多选煤厂根据煤炭洗选过程中粉尘产生特点提出针对性治理方案[3-4]。新疆红沙泉选煤厂针对原煤筛分、破碎车间粉尘浓度偏高问题,提出使用干雾抑尘技术降低粉尘浓度,现场应用后车间粉尘浓度控制在24 mg/m3以内;山东枣庄矿业集团高庄选煤厂从抑制粉尘产生出发,通过增加原煤中灰分、产尘点使用防尘罩以及除尘器等措施,从而使得选煤厂内部粉尘浓度降低至10 mg/m3以内;黄陵一号煤矿选煤厂、南山选矿厂等通过采用超声雾化除尘器来降低煤炭转载环节粉尘浓度,现场应用带式输送机转载点粉尘浓度控制在10 mg/m3以内[5-7]。上述研究成果为其他选煤厂粉尘治理提供了宝贵经验借鉴。

山西某选煤厂设计洗选能力为150万t/a,采用重介旋流器+浮选工艺对煤炭进行洗选,使用的主要设备为无压三产品重介旋流器、浮选机和浓缩机等,选煤厂内洗水实现闭路循环。受到选煤厂洗选量增加、原煤水分含量低等因素影响,煤炭在洗选环节中存在一定程度粉尘污染问题,不仅影响选煤厂作业人员身体健康而且产生较为严重的环境污染。为此,文中针对选煤厂粉尘产生来源采区针对性粉尘治理措施,现场应用后取得较为显著的粉尘治理效果。

1 选煤厂粉尘来源分析

1.1 卸载点

选煤厂煤炭通过汽车运输至原煤堆场存储,后再经过带式输送机走廊将原煤运输至准备车间。汽车在卸载原煤时会产生大量的粉尘。由于卸载空间周边较为空旷,产生的粉尘会迅速扩散。

1.2 离心机脱水

精煤经过脱水后含水率一般将降至8%以内,此时精煤含水率较低已接近干燥。脱水后的精煤在离心脱水系统中流动过程中会产生大量粉尘。离心机螺旋刮刀、筛篮间在转速差作用下有压差产生,在末煤下卸同时会在溜槽内以及带式输送机护筒内形成正压,从而为粉尘的形成、溢散等提供动力。

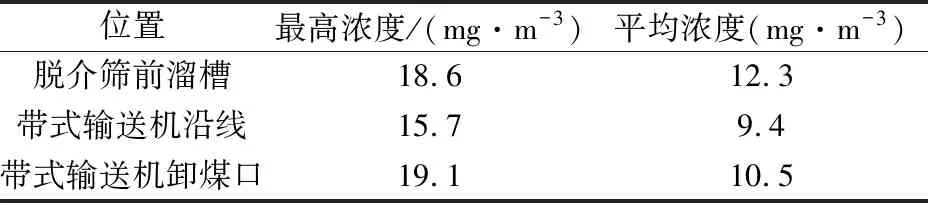

离心机工作时粉尘主要来源下述两个部分:①带式输送机护筒缝隙;②脱介筛前溜槽。对距离上述两个产尘点500 mm位置环境中粉尘浓度进行测定,具体测定结果如表1所示。

表1 各产尘点环境中粉尘浓度测定值

2 粉尘治理技术

2.1 原煤卸载点粉尘治理技术

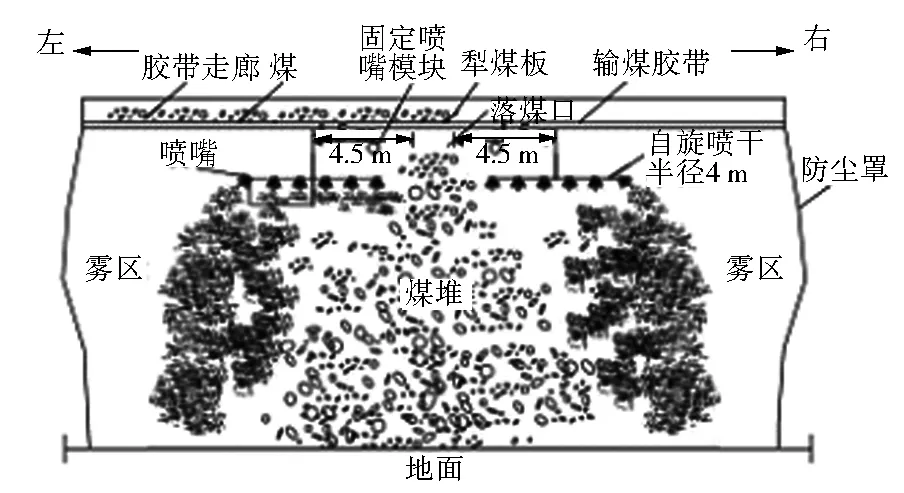

针对选煤厂卸煤点存在的粉尘问题,提出采用喷雾方式降低粉尘浓度。该降尘防治主要包括2个环节:①在距卸煤口2~3 m位置,安装固定喷雾除尘模块,模块上有口径0.8 mm高压喷嘴,喷嘴正对落煤口,具体喷嘴数量可根据现场情况调整;在该位置采用高压喷雾目的主要是对原煤进行浸润,从而减少原煤在卸载时产生的扬尘量,为后续进一步降尘奠定基础。②在2个卸煤口,各安装1台自旋喷杆(长度4.0 m),在每个自旋喷杆分别布置4个口径1 mm喷嘴、8个口径0.8 mm喷嘴;每个自旋喷杆喷出的水雾有效覆盖面积达到600 m2以上,2根自旋喷杆喷雾有效覆盖面积为800 m2(2根自旋喷杆覆盖重叠面积为400 m2)。

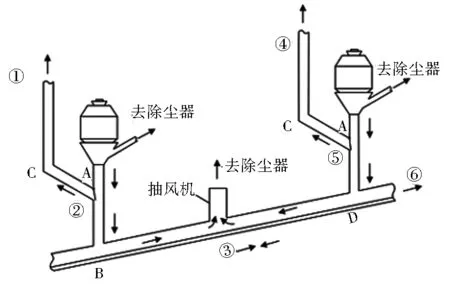

在卸料点使用网罩将卸料区、外部区有效分割。具体在选煤厂原煤卸载点除尘系统布置的情况如图1所示。

图1 原煤卸载点除尘系统布置示意

2.2 离心机位置粉尘治理技术

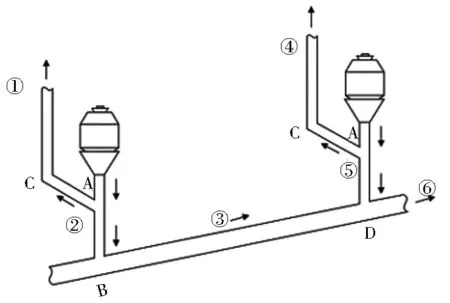

该选煤厂使用2台离心机并联运行,有的精煤采用1台带式输送机外运脱水。在离心脱水系统不同位置对流体流动参数进行测定,从而掌握离心机位置粉尘外漏原因。具体离心脱水系统结构以及粉尘测点布置如图2所示。

图2 离心脱水系统结构以及粉尘测点布置示意

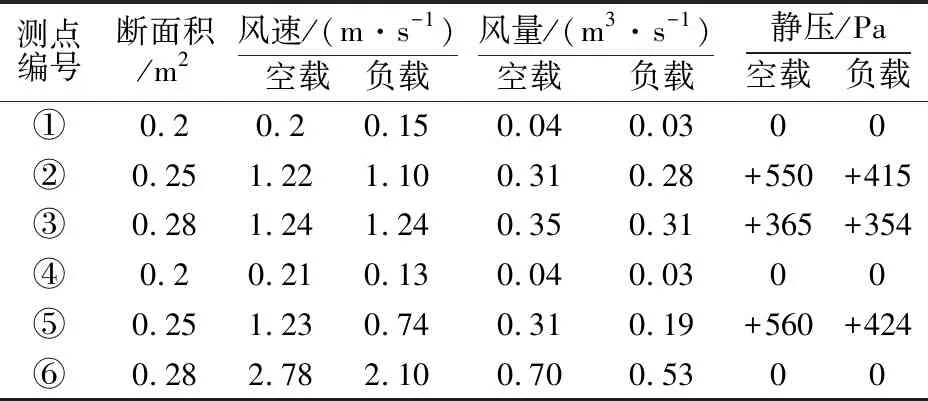

对空载、负载两种工作模式下离心脱水系统管路中流体流动参数进行测定,具体结果如表2所示。

表2 空载、负载模式下离心脱水系统管路中流体流动参数测定结果

从表2看出,无论离心机处于空载或者有载情况,离心机系统以及带式输送机护筒B-D段位置均处于正压状态,虽然负载工作状态下正压量值较空载小,但是也为离心脱水环节产生的粉尘外溢提供了足够动力。由此可见,降低节点A位置以及B-D段粉尘浓度以及外溢量是实现离心脱水环节粉尘治理的关键。具体提出的粉尘治理方案为:

1) 节点A位置。在节点A位置增加安装隔板,具体安装位于离心机下溜槽与筛前溜槽间,通过隔板减少粉尘外泄量。使用铰链连接隔板,当物料向下运输时,隔板会被撞开,从而不会给物料运输带来不利影响。具体隔板安装前后节点A位置气流流动方向如图3所示。

图3 隔板安装位置以及改造前后气流流向示意

2) 带式输送机护筒B-D段。在带式输送机护筒缝隙位置外溢粉尘是造成环境中粉尘浓度较高的主要原因,粉尘外溢主要动力为带式输送机护筒内的正压。因此,可通过降低护筒内正压来降低带式输送机B-D段粉尘产生量。具体在离心机下料管位置增加安装分流孔,通过分流一部分风量来降低带式输送机护筒内正压值,分流孔分流的含有高浓度粉尘的气流通过除尘器进行处理,具体分流孔位置如图4所示。具体风流孔分流的气体量可通过公式(1)计算:

图4 分流孔位置以及改造后气流流向示意

(1)

其中:μ表示流量系数(无量纲);ρ表示空气密度,kg/m3;Pj为护筒内静压,Pa;f0为分流孔断面积,m2。

3 粉尘治理效果分析

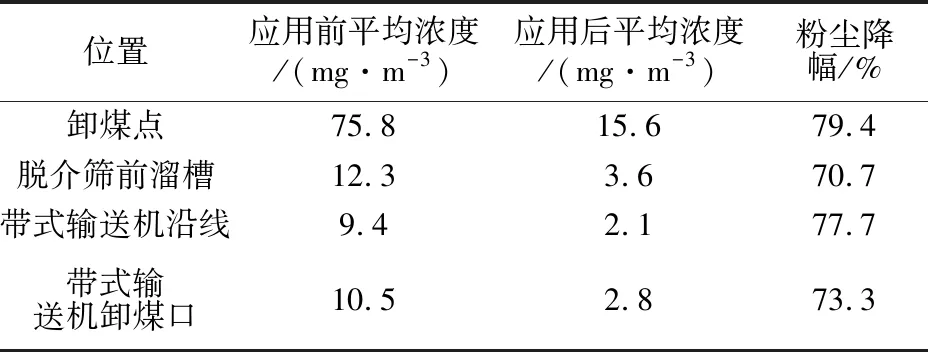

在选煤厂卸煤点采用自旋喷杆对卸煤过程中产生的粉尘进行治理,并使用防尘网将卸煤点与周边环境隔离开,不仅降低卸煤过程中粉尘产生量而且减低溢散的粉尘对外界环境影响;在离心脱水环节通过使用隔板、分流孔降低离心机溜槽、带式输送机护筒位置粉尘溢出量。采用粉尘治理措施后,在距离产尘点500 mm位置布置测点,对环境中粉尘浓度进行测定,具体测定结果如表3所示。

从表3看出,采用粉尘治理措施后,各产尘点分粉尘浓度降低幅度在70.7%~79.4%间,除卸煤点外,选煤厂生产各环节粉尘浓度均控制在10.0 mg/m3以内,现场取得较为显著的粉尘治理效果。

表3 除尘措施应用后粉尘浓度测定结果

对山西某选煤厂生产过程中主要产尘点分析,并针对卸煤点、离心脱水环节粉尘产生问题提出具体粉尘防治措施。对卸煤点而言采取的主要粉尘防治措施是通过高压喷雾降低卸煤过程中粉尘量,使用防尘网抑制粉尘扩散;对于离心脱水环节采取的降尘措施主要为采用隔板避免溜槽口位置粉尘外溢,通过分流孔以及除尘风机将带式输送机护筒内正压环境转换为负压环境,从而降低精煤运输过程中粉尘溢出量。现场应用后,各产尘点分粉尘浓度降低幅度在70.7%~79.4%间,选煤厂煤炭洗选各环节粉尘浓度均控制在10.0 mg/m3以内,取得较为显著的除尘效果。通过对选煤厂粉尘进行治理,减低了粉尘对环境污染并为作业人员工作创造了良好条件。