液压抽油机液压缸抗风能力及扶正设计*

2021-05-12贺启强孙德旭宋辉辉刘丙生孙宝全

贺启强,张 雷,孙德旭,宋辉辉,刘丙生,孙宝全

(中国石化胜利油田分公司石油工程研究院,山东东营 257000)

0 前言

油田目前已进入开发中后期,开发重点转向渗透性差、油层埋藏深等难开发油藏,这类油藏地层能量相对不足、单井日产量低,开发过程中通常需要压裂、酸化等改造。压裂酸化措施后,如果措施井井底能量充足则进行放喷排液,如果井底能量不足则采用抽子排液或者不进行抽汲排液,导致入井液长时间滞留地层并污染地层,影响作业效果。

针对当前入井液返排率低、排液工作量大的生产需求,开发出一种液压抽油机举升排液技术——由井口液压抽油机提供负载动力,由变频控制系统控制排液的冲程、冲次,井下配套压裂抽汲一体化管柱及大排量抽油泵,实现高效、节能、大排量抽汲排液,从而大幅度提高压裂酸化等入井液的返排率,有效延长和提升措施作业效果,提高油藏采收率。液压抽油机的液压缸坐装在井口,液压站及控制系统集成在集装箱中,液压缸与液压站采用快速插接头连接,液压抽油机便于现场运输、安装快捷,满足现场生产应用需求。

考虑抽油机工作环境的差异性和工作性质的特殊性,需要对液压抽油机的适应性进行分析计算,尤其是海上台风会对抽油机的井口举升液压缸产生较大的风载荷,液压缸顶部发生一定的弯曲变形,为了实现液压抽油机的安全生产,必须对液压抽油机举升液压缸的抗风能力进行校核计算,通过评估液压抽油机举升液压缸受风压后的挠度大小,并给出可行的扶正方案,在具体扶正方案中,优选采用三点法、油管作为扶正杆、中间扶正的方案安全系数最高,该扶正方案可行合理,满足现场应用需求。

1 液压抽油机液压缸风压分析及计算

液压抽油机的举升液压缸直接坐装于井口采油树上,其高度相对周围物体为最高,其风压计算模型,可以简化为圆柱体受风压,液压抽油机液压缸风压变形发生在举升液压缸最高点,运用材料力学悬臂梁模型,可以计算最大弯曲变形挠度。对比分析无扶正、顶部扶正和中间扶正3种方案,评估了3种方案中液压缸最大变形挠度。

1.1 基本风压值的确立

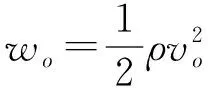

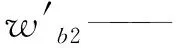

基本风压w

,一般按照距离地面10 m高度处、10 min的平均风速(50年一遇最大风速值)对垂直气流方向平面上所产生单位面积的压力,按照统计时间的不同,还有10年、100年一遇大风的风压值。基本风压值的确立可以通过风速计算或者查找风压统计气象资料获取。

1.1.1

风速计算法由最大风速计算基本风压遵循公式:

(1)

式中:w

——基本风压,kN/m;ρ

——标准大气压下空气密度,一般取值1.25 kg/m;v

——50年一遇最大风速。最大风速可以由气象资料统计数据查找。

1.1.2

查找风压统计气象资料法查GB 50009—2012《建筑结构载荷规范》中全国各城市风压统计资料,摘录部分数据如表1所示。

表1 全国部分城市风压统计

通过表1统计数据可以得知,全国100年一遇大风的最大风压值为台湾宜兰w

=2.3 kN/m,相当于17级超强龙卷风(风速60.67 m/s)。1.2 风载荷的确定

依据GB 50009—2012《建筑结构荷载规范》规定,计算风载荷标准值w

:w

=β

μ

μ

w

(2)

式中:w

——风载荷标准值,kN/m;β

——高度z处风振系数;μ

——风载荷体型系数;μ

——风压高度变化系数;w

——基本风压,kN/m。根据GB 50009—2012,基本风压取w

=2.30 kN/m;抽油机离地面高度约20 m,风压高度系数取μ

=1.52;抽油机液压缸为圆柱形,风载体型系数参照圆截面构筑物,液压缸属细长型结构,高径比H

/d

≥25,风载体型系数最大值w

=1.2,风振系数取β

=1.6,则液压缸风载荷为:w

=β

μ

μ

w

=1.6×1.2×1.52×2.30=6.712 kN/m(3)

油缸高度8 m,外径170 mm,受力面积S

=8×0.17=1.36 m,风作用在油缸上的载荷F

=w

S

=6.712×1.36=9.128 kN,取F

=9 500 N计算。1.3 液压缸无扶正挠度计算

圆柱形液压缸通过螺栓与井口法兰连接,简化为竖直方向的悬臂梁结构。将风载荷简化为集中载荷、液压缸简化为悬臂梁来计算液压缸最大挠度。

(4)

式中:w

——集中载荷作用下悬臂梁的最大弯曲挠度,mm(负号表明挠度向右侧弯曲);F

——风载荷作用力,N;l

——梁的长度,mm;E

——材料的弹性模量,钢材取2.1×10Pa;I

——梁的截面惯性矩,cm。其中:

(5)

式中:d

——梁的等效截面直径,cm;D

——梁的外径,cm;D

——梁的内径,cm。将E

=210 GPa,缸筒外径D

=170 mm,缸筒内径D

=140 mm,代入上式,得:w

=-384.705 mm(6)

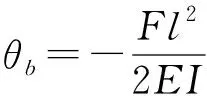

此时液压缸顶部转角最大,为:

(7)

式中:θ

——悬臂梁端面转角,rad(负号表明转角为顺时针)。代入已知参数,求得θ

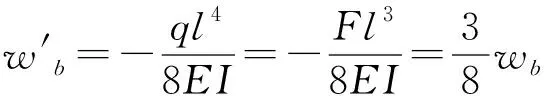

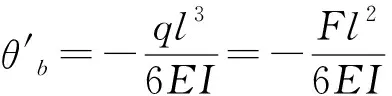

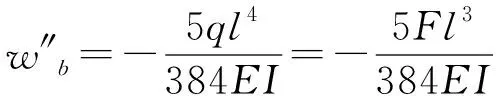

=-0.065 rad,经转换可知该液压缸顺时针偏转3.75°。由材料力学悬臂梁集中载荷与均布载荷挠度模型知,当风载为均布载荷时,液压缸最大挠度在顶部,为:

(8)

式中:w

′——均布载荷作用下悬臂梁的最大弯曲挠度,mm(负号表明挠度向右侧弯曲)。此时,则液压缸顶部偏移转角为:

(9)

q

——风载荷作用强度,N/m。

同理分别计算液压缸采用顶部支撑和中间支撑方式下,举升液压缸最大挠度分别为:

液压缸顶部支撑时,液压缸简化为简支梁模型,中部挠度最大,最大挠度值为:

(10)

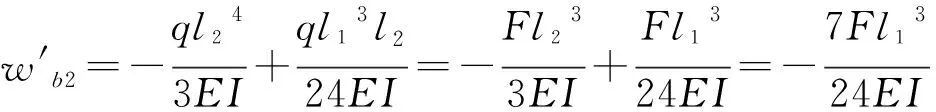

液压缸中间支撑扶正,液压缸被扶正器分为两段,其中,液压缸底部至扶正点,其最大挠度发生在液压缸底部至扶正点二分之一处,最大挠度值为:

(11)

l

——液压缸底部至扶正点长度,mm。

中间扶正方式下,扶正点至液压缸顶部为悬臂梁,最大挠度发生在液压缸顶部,最大挠度值为:

(12)

l

——扶正点至液压缸顶部长度,mm;

对比无扶正、顶部扶正和中间扶正3种方案,无扶正方式下,液压缸挠度最大;采用顶部扶正和中间扶正方案,液压缸最大挠度接近,因此,可以根据实际需要选择不同的扶正方案。

2 液压缸扶正强度设计计算

2.1 扶正支撑方案设计

液压抽油机的正常运行事关油田生产安全,因此有必要考虑极端天气下给液压缸必要的扶正支撑。在野外工况,考虑风向的无序性,需要在液压缸圆周方向上布置相应的扶正装置。综合考虑支撑件的拉、压载荷,对比圆周方向均布的两点、三点、四点支撑方案,其中三点支撑方案支撑件的拉、压载荷受力比较均衡,且不受风向影响,因此液压缸的扶正支撑选用三点支撑方案,如图1所示。结合图1,当从正东方来风(图1中右侧)时,扶正系统中杆1受拉,拉力F1;杆2和杆3受压,压力分别为F2和F3。F2和F3合力为F4,此时拉杆、压杆应力出现最大值;当来风为正西方(图1中左侧)时,杆1受压,杆2和杆3受拉,此时拉杆、压杆应力出现最小值;扶正系统具有轮换对称性,任意其他方位来风,扶正系统各杆受力均介于此两种状态之间。下文分析,取正东方方来风计算,此时杆1受拉、杆2和杆3受压,各扶正杆拉应力、压应力以等强度设计模型求解。

图1 支撑杆受力示意

2.2 支撑强度计算

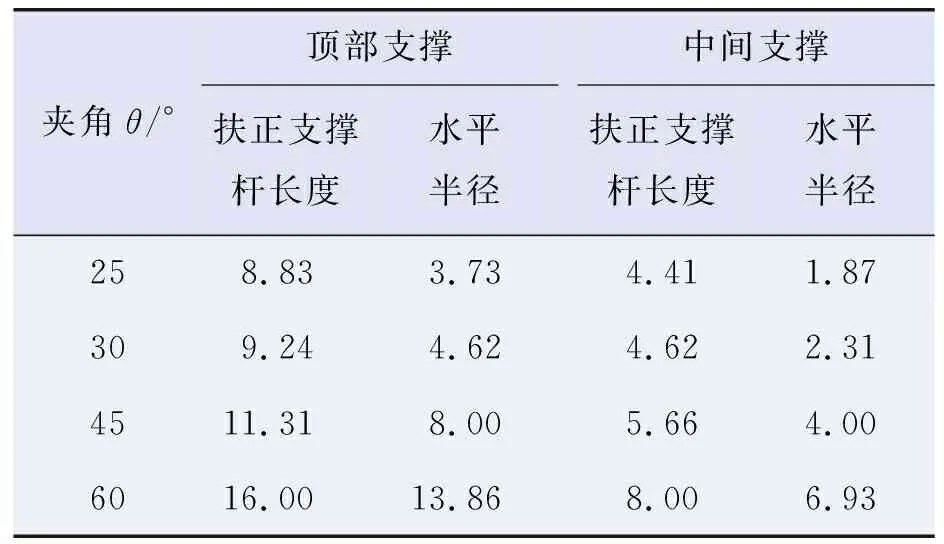

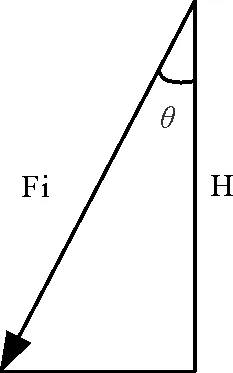

如图2所示,支撑杆在竖直方向位置示意,支撑杆高度H

=8 m,支撑杆与铅锤方向夹角θ

分别为25°,30°,45°,60°,支撑杆在水平地面半径为R

=H

tanθ

,拉杆长度L

=H

/cosθ

,计算结果见表2。扶正方案中扶正杆的三维分布图如图3所示。支撑杆受力随倾角θ

增大而减小,杆长随倾角θ

增大而增大。下文以倾角θ

=25°计算,结果见表3。

表2 液压抽油机液压缸扶正杆杆长参数 m

图2 支撑杆垂直方向示意

图3 液压抽油机液压缸扶正支撑装配示意

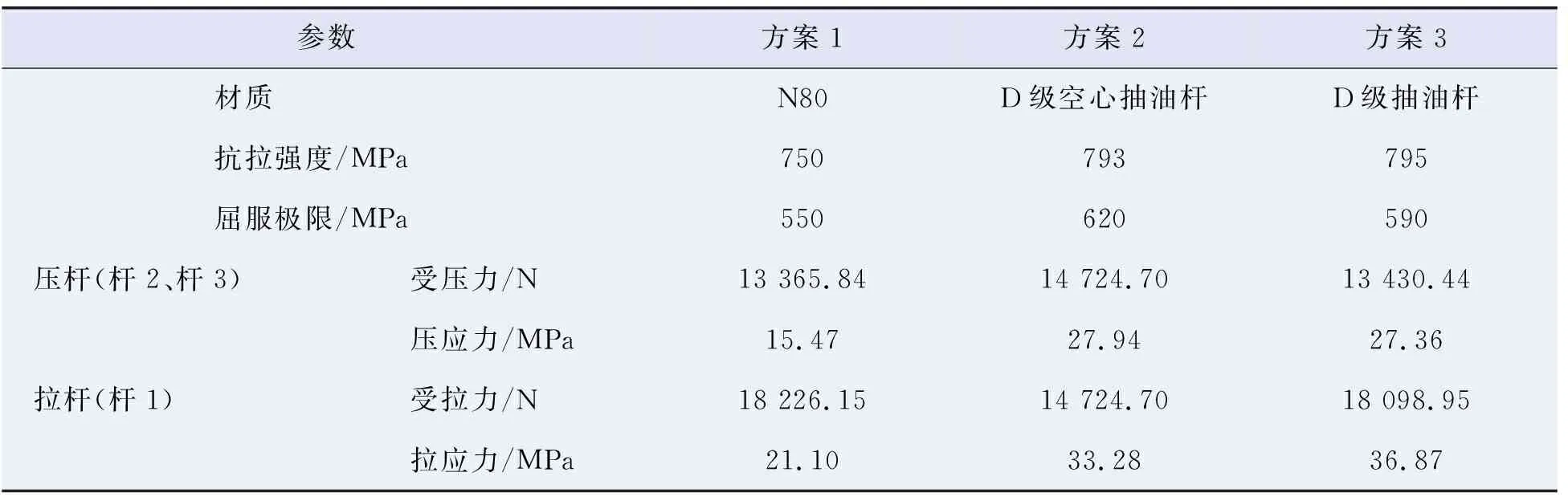

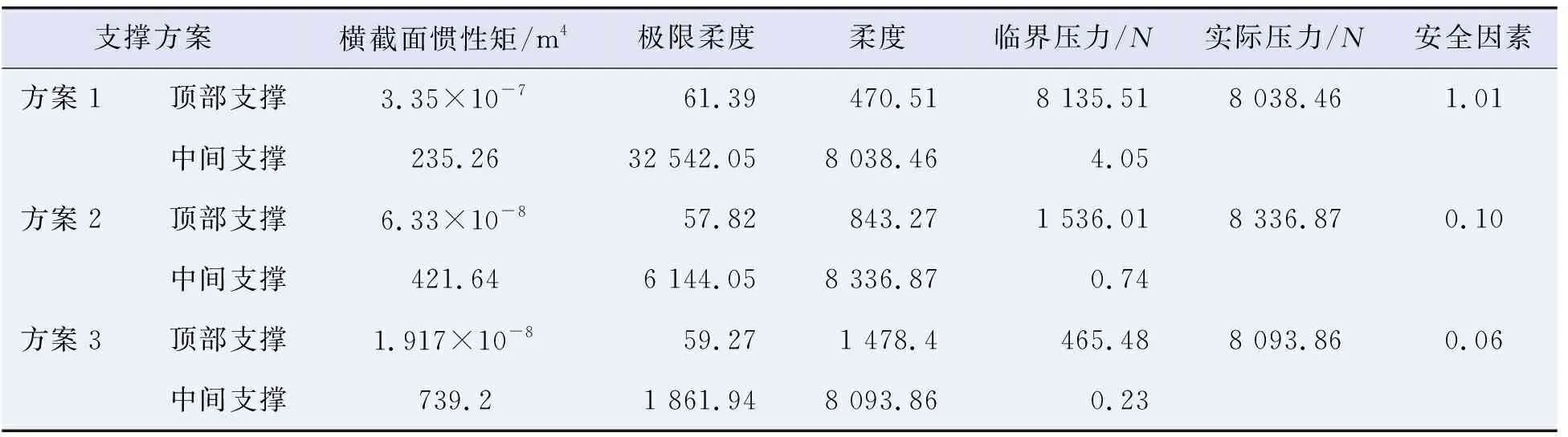

扶正支撑杆选用不同的材质,设计有3种方案,如表3所示:其中,方案1采用外径为60 mm的N80油管(壁厚5 mm)、方案2采用外径36 mmD级空心抽油杆(壁厚5.5 mm)、方案3采用外径25 mmD级实心抽油杆,经受力计算分析,3种方案都满足强度设计要求。

表3 液压抽油机液压缸的3种扶正方案

2.3 扶正支撑杆的长度设计

由三点法扶正方案知,扶正杆与铅垂线夹角θ

在25°,30°,45°,60°,扶正杆长度为8.83,9.24,11.31,16.00 m,其中扶正杆与铅垂线夹角25°和30°杆长相近,考虑支撑杆的长度与井口日常操作维护和扶正杆稳定性,优选支撑杆倾角30°,扶正杆长度可设置成螺纹连接的多节杆,便于运输的同时还可以根据现场井场安装要求进行调整。2.4 扶正杆压杆稳定性计算

扶正杆的杆2、3受压,扶正杆一端通过卡箍固定在液压缸缸筒上,另一端铰接在地面上,扶正杆简化为两端固定的压杆,由材料力学压杆稳定性计算公式,分别对顶部支撑和中间支撑方案中的扶正杆进行压杆稳定性校核。

首先,由式12计算扶正杆横截面惯性矩:

(12)

式中:I

—横截面惯性矩,m

;D

——扶正杆外径,m

;d

——扶正杆内径,m

。由式13计算扶正杆柔度:

(13)

式中:λ

——扶正杆柔度;μ

——扶正杆长度系数;i

——扶正杆最小惯性半径,m;l

——扶正杆长度,m;A

——扶正杆横截面面积,m。由式14计算极限柔度:

(14)

式中:λ

——扶正杆的极限柔度;E

——扶正杆弹性模量,MPa;σ

—扶正杆材料的比例极限,MPa。由式15计算扶正杆临界压力:

(15)

式中:F

——扶正杆临界压力,N。由式16计算扶正杆安全因素:

(16)

式中:n

——扶正杆压杆安全因素;F

——扶正杆实际压力,N。计算3种方案下扶正杆压杆稳定性结果,如表4所示。

表4 液压抽油机液压缸3种扶正方案压杆稳定性计算结果

通过计算分析,可见采用方案1、中间支撑扶正方式安全因素大于3,满足设计要求,其他方案安全因素均小于3,最终优选方案1中间支撑方式进行扶正支撑。

3 结论

为了验证液压抽油机在恶劣环境中液压缸的稳定性,通过计算液压抽油机液压缸的风载荷及弯曲挠度,理论分析和计算结果表明,液压缸满足100年一遇大风的稳定性要求。为增加液压抽油机生产过程中的抗风能力,给出适合的3种扶正方案,经过分析计算,最终优选出油管扶正、中间支撑的最佳扶正方案。

当前工程技术快速发展,依靠传统经验指导工程实践缺乏相应的计算模型,本文建立的力学计算模型,为液压抽油机液压缸风压稳定性提供了直观的计算方法,为传统经验式工程实践提供了理论支撑,为今后圆柱截面的高耸构造物(灯杆、信号塔等)的风压稳定性计算提供了理论指导。