IPv6工业物联网在流量仪表中的应用

2021-05-11邹明伟左英姣

邹明伟,沈 洋,左英姣

(重庆川仪自动化股份有限公司,重庆 401121)

0 引言

随着工业物联网技术的发展,越来越多的产业产品与设备按照约定的协议,通过物联网域名相连接,进行信息交换与通信,以实现智能化识别、定位、跟踪、监控和管理。工业产品与设备与物联网域名的连接,首要的就是给工业产品和设备匹配一个IP地址。而随着IPv4的全球地址数濒临耗尽,IPv6应运而生,成为替代IPv4的下一代IP协议。

1 IPv6工业物联网在流量仪表中的应用

作为物联网主战场的工业物联网,使得互联网技术得以在传统工业生产中发挥优势,对于解决目前产能过剩、资源浪费、环境污染和生产管理等问题和提高生产效率有重大意义。但是既有的IPv4网络环境制约了工业物联网的进一步发展,主要表现为无法提供充足的地址空间和受到传输安全的制约[1-2]。目前,IPv4地址资源已无法满足大规模物联网环境下的使用,推进IPv6便成为目前的一种解决方案。相比之下,IPv6采用128位地址空间,可以提供的地址数量是IPv4的296倍。其海量的地址空间不仅可以满足人和物两者之间任意组合的通信方式,还可以满足具有大规模密集部署特性的物联网业务应用场景[3]。此外,IPv6协议改进了原有协议的安全性和扩展性,扩大了地址空间,打破了底层设备技术多样性带来的相互通信与互操作障碍,同时使得寻址能力、服务质量和安全性能均有提升,在安全性、移动管理、服务类型等方面也有更好的支持,已成为下一代网络的核心技术之一。因此,在以无线传感器网络为代表的工业物联网应用IPv6协议,构建全IP化的工业物联网成为当前的热点。

仪器仪表是国家装备制造的基础,其制造水平代表了国家的制造能力。流量仪表作为具有代表性的测量仪表之一,已广泛应用于石油天然气、石油化工、水处理、食品饮料、制药、能源、冶金、纸浆造纸和建筑材料等行业,但流量仪表制造企业的智能化、自动化程度与产能普遍存在瓶颈。在激烈的竞争环境中,流量仪表制造企业为了减少资源浪费、提高生产效率,加大了对自动化生产与智能化监控的投入。结合IPv6工业物联网技术提升生产效率已势在必行。通过研究流量仪表的数据采集、数据处理、自动化流量调节等技术,使数据采集系统能及时、准确地记录现场流量仪表的数据,提高数据采集的准确性和实时性。研究生产信息、装置控制信息、环境控制、表计数据信息融合技术,实现全流程数据互联互通,规模化生产。

2 IPv6工业物联网在流量仪表中的应用设计

2.1 架构设计

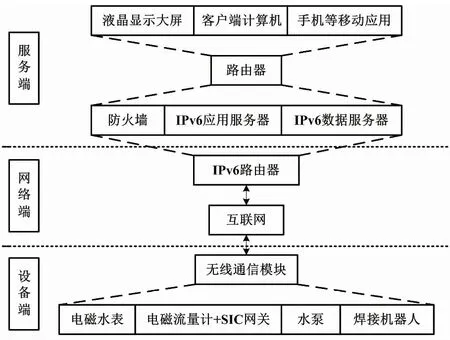

工业物联网通过移动通信、智能分析等技术,将具有感知、采集、监测、控制等能力的各类设备融入工业生产过程的各个环节中,实现传统工业到智能工业的转化,达到降低产品成本、减少资源消耗、改善产品质量、提高制造效率的目的。流量仪表的测量方法和仪表种类繁多,应用范围广。在某些恶劣环境或水务远程抄表环境中,控制人员需要远程实时获取生产现场的流量数据和历史数据。结合流量仪表制造与应用场景的特色,从技术角度分析,将工业物联网分为三个部分:一是设备端,二是网络端,三是服务端。

设备端主要负责数据采集、工艺逻辑执行及控制。设备端不仅需要采集工艺现场的流量数据,也需要对原始流量信号进行放大和运算处理,并且能够执行一些逻辑控制。网络端连接设备端和服务端,是工业物联网中的接入网络和核心网络。服务端面向各类应用,实现信息的处理、协同、共享和决策。服务端主要包括以下内容:一是展示工艺现场的实时画面,将现场设备和工艺流程一一对应,实时画面可以及时地反映工业现场运行情况;二是查询、编辑、保存、分析、打印各种数据报表、曲线数据等;三是自动生成运行日志,及时保存现场运行情况,以备查询和管理;四是显示系统报警、诊断信息,便于系统出现问题的时候,及时通知工作人员解决问题。

IPv6工业物联网在流量仪表中的应用架构如图1所示。设备端有检测流量信号的电磁水表、涡街流量计、电磁流量计、液位计等流量仪表,执行命令的水泵、焊接机器人,采集流量仪表数据并上传无线通信模块、网关;网络端有基于IPv6协议的互联网、路由器,实现设备端与服务端的通信连接[4-5];服务端有防火墙、应用服务器、数据服务器、液晶显示大屏、计算机、移动应用,实现信息的处理、协同、共享和决策。

图1 IPv6工业物联网在流量仪表中的应用架构

2.2 设备端设计

设备端需要实现对流量信号的放大与运算处理,采集现场生产设备和物料的数据,以及监控生产现场执行情况,同时进行数据上报。在本应用场景中,设备端包括三个部分:一是检测流量信号的电磁水表、涡街流量计、电磁流量计、液位计等流量仪表;二是执行命令的水泵、焊接机器人;三是采集、上传流量仪表数据并接收服务端指令的无线通信模块、SIC网关。

设备端结构设计如图2所示。在流量仪表转换器硬件主板及无线通信模块上搭载RS-485通信技术,利用Modbus协议实现对计量数据的采集,无线通信模块I/O端口通过继电器获取水泵、焊接机器人的状态信息,通过控制水泵、焊接机器人的启动和停止,达到监控生产现场的目的。无线通信模块利用IPv6 TCP/IP协议,实现数据的上传和指令的下发。

图2 设备端结构设计图

2.3 网络端设计

网络端通过通信网络进行信息传输,作为纽带负责将设备端获取到的信息,安全、可靠地传输到服务端,然后根据不同的应用需求进行信息处理。为了具有更多的地址空间、更快的传输速率、更好的服务质量、更方便快捷的网络管理及更高的安全性能,在流量仪表的应用场景中利用基于IPv6 的互联网实现信息传输。

IPv6是在 IPv4的基础之上发展的第二代 Internet网络,IPv6的网络体系结构与 IPv4的网络体系结构基本相同,即 TCP/ IP网络体系结构,IPv6与IPv4的主要区别在于通信协议及技术的不同。IPv6的地址长度为128位,采用十六进制表示,有三种表示形式。本方案采用冒分十六进制表示法,格式为X:X:X:X:X:X:X:X。其中,每个X表示地址中的16位二进制。IPv6报文的整体结构分为IPv6报头、扩展报头和上层协议数据3部分。图3是IPv6报头结构。该结构在IPv4报头的基础上进行改进和扩展,提升了数据报文的传输和处理效率。

原来的Internet安全机制只建立于应用程序级,如E-mail加密、SNMPv2网络管理安全、接入安全等,无法从IP层来保证Internet的安全[6]。IP级安全保证分组的鉴权和私密特性。其具体实现主要由IP的验证头(authentication header,AH)和封装安全载荷(encapsulating security payload,ESP)标记来实现。IPv6通过安全协议套、包头认证、安全包头封装、ESPDES-CBC方式及鉴权加私密方式实现了IP级的安全[7]。

网络端基于IPv6工业互联网实现与无线通信模块的网络连接,发起者和接收者地址都具有IPv6协议地址,通信两端通过建立基于IPv6地址的Socket套接字进行表计流量数据、泵和机器人电流数据上传和平台请求数据下发的网络通信。

图3 IPv6报头结构图

2.4 服务端设计

服务端主要实现现场数据的处理和分析,以及对现场状况的监控和管理。服务端提供可适应各种显示终端的应用管理软件系统,不管是LED大屏、桌面计算机,还是现场运维人员的移动终端,利用操作系统自带的IPv6网络协议,都可以在线监测设备状态、可视化分析运行状态、查看报警事件、故障维修派工、应急事件响应等,随时随地掌握远程设备的运行状态和及时处理故障维修事件,最大限度降低因设备故障带来的各种损失[8]。

服务端结构设计如图4所示。业务层将设备端上传的数据通过IPv6数据服务器进行集成、存储和分析,利用客户端和管理端的各系统展示计量数据、生成图文报表、可视化生产线、获取诊断信息等,并实现在计算机、手机等移动设备中查看所需信息。

图4 服务端结构设计图

3 应用验证

利用电磁水表,实时采集流量,通过无线通信模块,进行数据平台和现场水表的通信转发,最终客户端浏览器访问数据平台提供的URL进行远程监测。供水管道上安装一台电磁水表,在线监测水表的实时用水量,并与过往时期的历史用水量进行比对分析。当发现实时用水量同比突增的情况时,可初步判定为非正常用水,并记录发生该事件的时间。若一段时间过后实时用水量并未恢复,当达到预设的时间后,就认为该水表的下游管道可能出现泄漏或爆管。工作人员通过对用水量进行数据分析,使系统自动判断供水管网在运行过程中的突发异常,进而向负责该管段的维护人员进行预警提示。根据提示的内容来确定发生异常的管道位置,达到帮助管道运维人员及时掌握情况的目的,实现远程运维功能。

远程监测水泵和焊接机器人工作时段的工作电流。其中,通过水泵机组的工作电流判断标定生产线的能源消耗利用状况,通过焊接机器人设备的工作电流判断装配生产线的能源消耗利用状况。设备的工作电流数据通过无线通信模块发送给数据平台,最终客户通过浏览器访问云平台提供的URL进行远程监测。通过在泵房的设备,以及在智能生产装配线的焊接机器人上安装电流监测传感器,在线监测电流的实时数据,并与设备待机状态和负载状态下的不同电流值进行比对分析。客户记录设备待机工作时长、待机电流,以及负载工作时长、负载电流等参数数据[9]。根据以上监测数据进行日能源消耗和待机/负载时长占比的统计计算,实现帮助设备能源监测管理人员及时掌握情况的目的。

4 结论

基于IPv6的工业物联网在流量仪表中的应用方案充分利用IPv6的寻址能力、服务质量与安全性能,实现对流量仪表计量数据的远程处理和分析,对流量仪表生产现场的实时监控和管理,降低运维成本,提高生产效率。

物联网与工业融合是一片蓝海。IPv6技术将承载核心传输,解决人和物、物和物的海量连接、快速传输和信息共享,带来智能化体验[10]。未来的智能制造将基于泛在网络,从无人化向协同化方向发展,从需求驱动向数据驱动方向转变。