多元驱下污水处理对策研究与应用

2021-05-11沈克兵

沈克兵

(中国石油吐哈油田公司鄯善采油管理区,新疆鄯善 838202)

1 水质不达标原因分析

温米污水处理装置悬浮物、细菌含量、含油等关键指标全部超标,沿程水质逐渐恶化,现场隔油池来水发黑发臭、生化反应池起泡、沉淀池絮体呈胶状、滤膜堵塞。为查清温米污水处理系统水质恶化原因,从两方面分析研究:一是从源头寻找超标原因,利用水质化验分析方法[1],对温米联合站集输系统来水进行取样,化验来水组分,进行定性定量评价;二是从污水处理设备及工艺查找原因,采用节点耦合评价方法,对温米污水处理装置各关键节点工艺效率进行评价,最终确定温米污水处理系统水质超标的主要影响因素。

1.1 来水水质分析评价

对温米联合站集输系统来水进行取样化验分析,主要测试指标有离子含量、TOC[2]、悬浮物、含油、细菌、硫化物、含氧量、侵蚀性二氧化碳含量。

检测数据分析:温米水源偏酸性,pH值6.1,矿化度高达29 000 mg/L,IB大于2 500个/毫升,TGB大于2 500个/毫升,SRB大于2 500个/毫升,水中含有大量有机物,来水中TOC及总体机杂含量近三年大幅上升,TOC数值高达195 mg/L。根据现场统计,温米区域先后采用氮气泡沫驱[3]、纳米微球调驱、泡排等新技术试验,从2017年见效时间统计,不同驱油模式先后共注入有机药剂564.3 t,无机药剂3 570.1×104m3。

1.2 工艺现状分析评价

采用节点耦合评价法[4]对温米污水处理站700 m3接收罐、隔油池、调节池、生化池、沉淀池、过滤器等各关键节点进行水质化验分析,评价其节点单元处理效率。检测数据分析,温米各节点单元处理效率不足60%,尤其调节池、生化反应池、沉淀池等关键节点效率低于40%;同时为保证温米温五区块微生物驱油顺利实施,停加杀菌剂、除氧剂,装置出口水悬浮物、含油、铁细菌、硫酸盐还原菌、腐生菌、腐蚀速率等指标严重超标。

2 优化改造措施

2.1 污泥浓缩池工艺优化

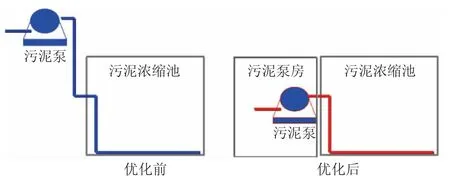

驱油模式变化导致来液油泥成分复杂、黏度增大,污泥浓缩池污泥泵因安装高差造成有效扬程损失。结合现用污泥泵抽吸扬程,将污泥浓缩池出水管线引入地下污泥泵房,降低污泥泵抽吸高度,提高污泥泵收油排泥效率,减轻各节点单元的浮油、底泥对下游生化池微生物的影响(见图1)。

2.2 调节池工艺优化

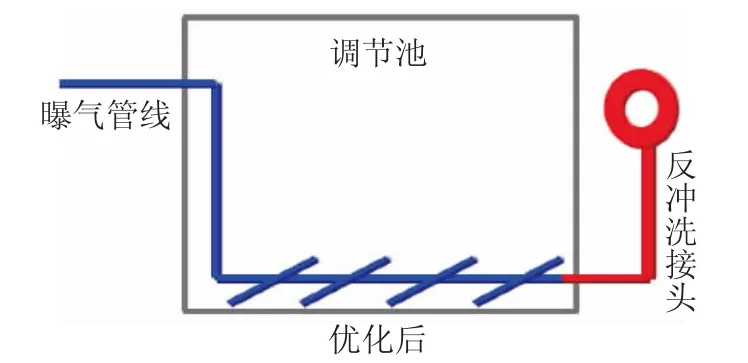

调节池内设计ABS空气曝气系统及冲洗接头,根据水压及曝气强度计算,曝气管线距底部安置距离定为30 cm,支撑采用防腐水泥浇柱体,1根/米;根据曝气量及现有曝气风机排量,对曝气孔密度进行设计,曝气孔距20 cm、孔径20 mm;曝气管线可定期接消防水高压冲洗,保证调节池均匀曝气,一方面防止污泥沉积,促进来液油水分离,提高溶解油去除率,另一方面增加了下游污水的可生化性(见图2)。

图1 污泥浓缩池工艺优化

图2 调节池工艺优化

2.3 生化池工艺优化

吐哈油田温米生化污水站采用了“生物膜接触氧化法”工艺[5],依靠滤料上的好氧生物膜净化污水中溶解油、乳化油等有机物。温米生化现场运行时,常伴有大量浮油进入生化反应池,现有的喇叭口收油模式需通过人工进行定期收集浮油,造成浮油长时滞留池内,降低微生物去除溶解有机质效率,增加下游乳化油处理难度。通过改造成缝隙式收油模式,提高收油速度,减少浮油滞留时间,降低生化池微生物油泥包裹窒息风险;同时选用组合式填料,提高氧的转移速率和利用率,使水气生物膜得到充分交换,提高微生物对有机高分子的针对性去除率(见图3)。

图3 生化池工艺优化

2.4 水质改性技术

针对温米油田来水偏酸性,通过选取吐哈油田采购范围内的生石灰、碳酸氢钠、烧碱、氢氧化铝、硫酸钙等离子调节剂作为温米油田回注水系统中的pH值离子调节剂,筛选并评价其性能。

根据调节剂的化学组分及酸碱反应,碳酸氢钠会增加污水中二氧化碳含量,加速污水腐蚀速率;氢氧化铝会导致污水中增加外来铝离子,增强地层配伍性堵塞;硫酸钙、生石灰会增加污水中钙离子含量,加速污水垢体结晶速率。因此最终将烧碱定为温米油田回注水系统中的pH值离子调节剂,对其投加浓度评价,调控污水pH值,增强絮体密实度,改善絮凝沉降效果,提高悬浮物去除率,降低系统腐蚀速率。

2.5 引进物理紫外线杀菌装置

为解决微生物驱停用化学杀菌剂导致细菌超标的问题,结合现有工艺,引进物理紫外线杀菌装置,与之组成一套新的处理工艺进行试验,使装置出水细菌指标满足回注水要求。紫外线杀菌装置能辐射出强紫外C光线,利用其紫外光能量破坏污水中的细菌、病毒以及其他致病体的DNA,使其失去活性,从而达到杀死细菌、病毒及其他致病体的目的。

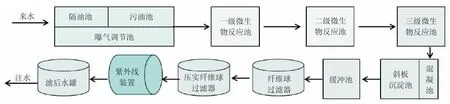

为保证杀菌效果,经过现场试验评价,将紫外线杀菌装置安装在整个污水处理流程末端二级过滤器出口,使紫外线杀菌仪过液机杂及含油量达到装置进口指标,保持紫外线灯管透光率,提高装置杀菌效果(见图4)。

2.6 开展管网、单井清洗试验评价

开展管网、单井清洗试验评价,结合管损压力、结垢状况、区域条件,管网采用“管网冲洗+中性解堵+物理清管”组合冲洗模式,提高管网清洗效果;单井采用“流程+常规+带压”组合洗井模式,提高管网、单井清洗时效性,扩大清洗模式选择性,沿程水质大幅改善。

2.7 防腐阻垢工艺研究

(1)优化腐蚀监测点,结合管网结构及系统压力分布,优化注水管网腐蚀监测点,取消无效监测点1个,新增监测点5个,提高系统腐蚀监测数据的覆盖率和准确率,为系统防腐阻垢措施研究提供依据。

(2)通过大量的室内试验和现场应用评价,优选出最佳防腐阻垢剂投加浓度:阻垢剂投加浓度控制在90 mg/L,防腐剂投加浓度控制在100 mg/L,可达到最大防腐阻垢效果。

(3)针对注水井管柱在1 500~2 500 m段结垢严重的问题,通过经济效益分析,将原先使用“修复油管”模式优化为“新旧油管”组合模式,在1 500~2 500 m段,全部采用新油管,大大缓解了油管结垢缩径现象,降低了管柱故障率。

(4)结合罐内腐蚀情况、井筒工况、管柱参数、井下腐蚀结垢状况,设计防腐阻垢装置,在储罐内加装牺牲阳极块,井下管柱安装防腐阻垢装置,降低水质的腐蚀结垢速率,延长系统使用寿命。

3 效果评价

(1)各池节点工艺优化:2018年4月污泥池、调节池、生化反应池工艺优化先后投运后,污泥池油泥处理速度加快,油泥抽吸液位由原先的2.5 m降至0.5 m,大幅度增加了各池排泥效率,增强污泥池缓存空间;调节池收油频次及收油量由原先2次/周、1立方米/次增至4次/周,2立方米/次,减轻下游生化池浮油处理负荷,为油田增油2吨/月;生化反应池微生物颜色发黄,触感光滑,活性大幅提升,生化池出水有机质由原先的6.9 mg/L降至0 mg/L。

(2)水质改性技术:2019年2月开始投加离子调节剂后,来液pH值由原先的6.1偏酸性稳定至中性7左右,沉淀池絮体矾花增大,下沉快,出水机杂由原先的35 mg/L降至9 mg/L。

(3)引进物理杀菌装置:2018年6月投用物理杀菌装置后,装置出口IB由原先2 500个/毫升降到10个/毫升,TGB由原先2 500个/毫升降到0个/毫升,SRB由原先2 500个/毫升降到6个/毫升;而且与早期投加化学杀菌剂相比,年节省费用60万元。

(4)各项措施相继实施后,系统腐蚀速率由原先的0.26 mm/a降至0.02 mm/a;装置节点处理效率大幅上升,系统机杂处理效率由69%达到98%,含油处理效率由83.3%达到100%,分别提高了29%和16.7%;矿场试验项目正常顺利实施,装置出口水质达标;注水系统沿程水质得到大改善,井口含油“零”注入,机杂实现低值持续稳定达标;处理后装置出口水质达标率由2018年的88%提高到100%,井口水质达标率由2018年的82%提高到目前的95%,分别提高了12%和13%。

图4 污水处理+物理杀菌工艺流程

4 结论

本项目主要研究了多元驱模式下污水处理水质不达标分析方法及相应处理工艺技术配套研究,以设计不同工艺、药剂型号及浓度筛选方案,优选出多元驱模式下的处理工艺配套技术。

(1)通过来水水性及节点处理效率分析,温米驱油模式多元化导致有机质成分大幅上升,会降低普通水驱模式下污水处理装置效率,增加污水处理难度。

(2)来水中前期的预曝气油水分离技术可以提高污水中溶解油的去除效率,提高生化池微生物对有机质针对性去除率,改善下游沉淀池絮凝沉降效果。

(3)多元驱油模式下水质处理配套工艺的研究表明,水驱处理技术已不适应多元驱油田水质处理需求,必须加以改进研究,才可满足当前水质要求。