飞秒激光加工镍钛合金的烧蚀阈值实验研究

2021-05-10岳端木孙会来刘泽林孙建林

岳端木,孙会来,刘泽林,杨 雪,孙建林

(天津工业大学机械工程学院,天津 300387)

1 引 言

镍钛形状记忆合金(NiTi based shape memory alloy,以下简称NiTi合金),作为一种形状记忆合金以其弹性高,使用寿命长、强度高、生物相容性等优点受到广泛关注,在工业连接器、生物医疗等领域获得广泛应用[1-2]。目前制备NiTi合金所采用的热等静压法、元素粉末混合烧结法等方法在加工过程中产生的热效应和应力会破坏镍钛合金的微观结构,从而影响材料的优势性能。针对传统方法加工NiTi合金困难的现状,有必要采用更先进的加工方法。飞秒激光的高能脉冲直接作用在靶材上使材料蒸发和熔化并以等离子体的形式直接去除,是高质量、高效率、无污染的加工方式,在微纳加工领域中展现出很大的优势[3-4]。与传统脉冲激光不同,飞秒激光与材料的相互作用是一个非线性、不平衡的过程,其作用机理仍在不断探索之中,阈值理论则是其中得到广泛认可的一项。研究NiTi合金的烧蚀阈值对于飞秒激光与材料作用的机理有着重要意义,对后续工艺参数的优化具有重要的作用。

本文以NiTi合金为研究对象,综合形态观察法和数值计算法,用SEM(扫描电子显微镜)观测得烧蚀区域的尺寸和形貌,求得不同扫描速度下飞秒激光烧蚀NiTi合金的烧蚀阈值,探究了多脉冲作用对NiTi合金烧蚀阈值的影响规律,并分析了不同参数下热影响区域的变化情况,得到一组相对最优的工艺参数,对后续加工提供了帮助。

2 实验方案

2.1 计算原理

烧蚀阈值是激光烧蚀材料的一个重要参数,代表激光能够在材料表面产生损伤时所达到的能量密度。对于求解NiTi合金的烧蚀阈值,结合形态观察法和数值计算法[5-7],以单位面积能量的方式表达阈值,利用测量仪器观测得到的烧蚀区域面积的平方与激光功率之间的对数关系进行计算。

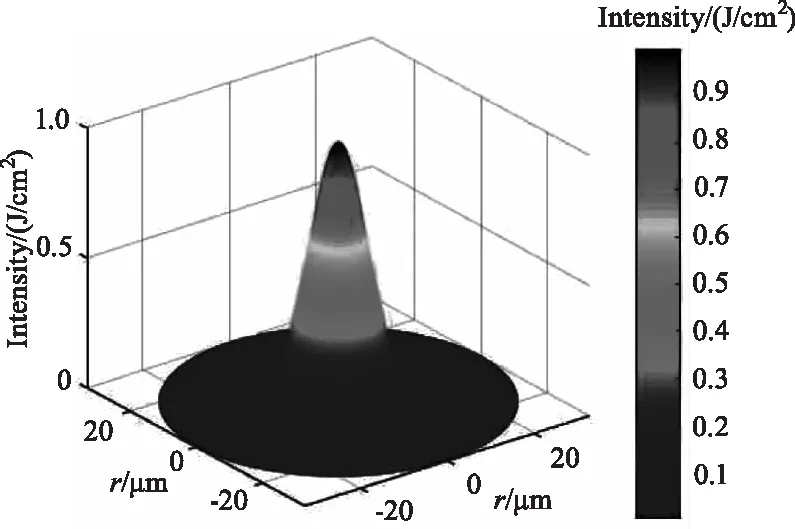

首先已知飞秒激光脉冲能量是标准的正态分布,由MATLAB模拟出的飞秒激光焦点处高斯分布如图1所示。

激光的能量密度φ(r)与其距焦点处距离r的关系为:

(1)

式中,φ0为激光的峰值能量密度;ω0为激光焦点的束腰半径。束腰半径ω0可由激光波长λ,光斑半径r,以及出光透镜的焦距S表达如下:

(2)

图1 飞秒激光焦点处光强分布

在实际出光时,激光束会受到非线性干扰,因此引入品质因子M2修正理论聚焦半径,所用实验出光透镜品质因子M2为1.3。激光的峰值能量密度为:

(3)

式中,Ep为单脉冲能量,可由激光的平均功率P0出:

(4)

式中,f为激光的重复频率。由此可以得到:

(5)

在激光烧蚀金属的过程中,材料的烧蚀阈值可以表示为[9]:

(6)

式中,D为被烧蚀区域直径。其与激光峰值能量密度之间的关系可以表示为:

(7)

将式(5)和式(6)代入到式(7)中可以得到激光单脉冲能量Ep与烧蚀区域直径D2之间的关系如式(8)所示:

(8)

经过数值计算,可得:

(9)

由式(9)可以看出,烧蚀区域直径的平方与激光平均功率的对数呈一次线性关系,直线斜率k=2ω2。当给定一组激光的入射功率,通过观察测量与之对应的烧蚀区域的直径,运用MATLAB将这些有规律的点耦合成一维系数方程,直线与横坐标的交点即为阈值功率的对数,进而求得NiTi合金的烧蚀阈值。

2.2 试验平台和材料

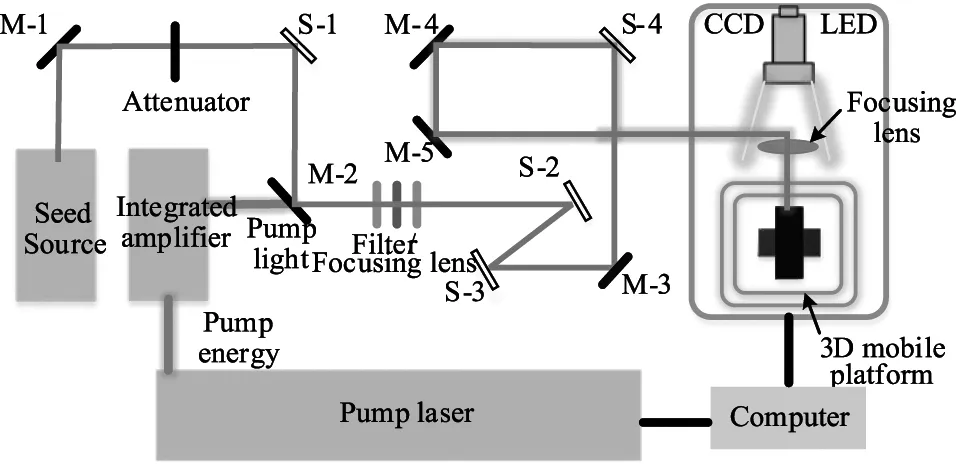

本实验所采用的飞秒激光微加工系统是由美国Up-Tek Solution公司生产的Sabray-Phidia型号。该平台主要由激光种子源,高能量绿光泵浦,光路传输系统谐振腔,五轴可移动加工台和控制器、水冷机组成,其最大输出功率可以达到2 W,重复频率为10 kHz(可调),常用脉宽为120 fs(可调),波长800 nm(可调),光斑半径为3 mm,具有水平和线偏振两种偏振方式,通过透镜内的两块反射镜相对运动来改变出光角度来改变输出激光的路径,加工台的运动精度可以达到1 nm,实验设备示意图如图2所示。由种子源发出的飞秒激光与绿光泵浦射出的高能绿光在Z型谐振腔内往返震荡耦合成高能量的激光,再经由可移动的加工平台内的镜头射出对工件进行加工,加工期间可用CCD显微镜观测记录加工过程。

图2 实验设备示意图

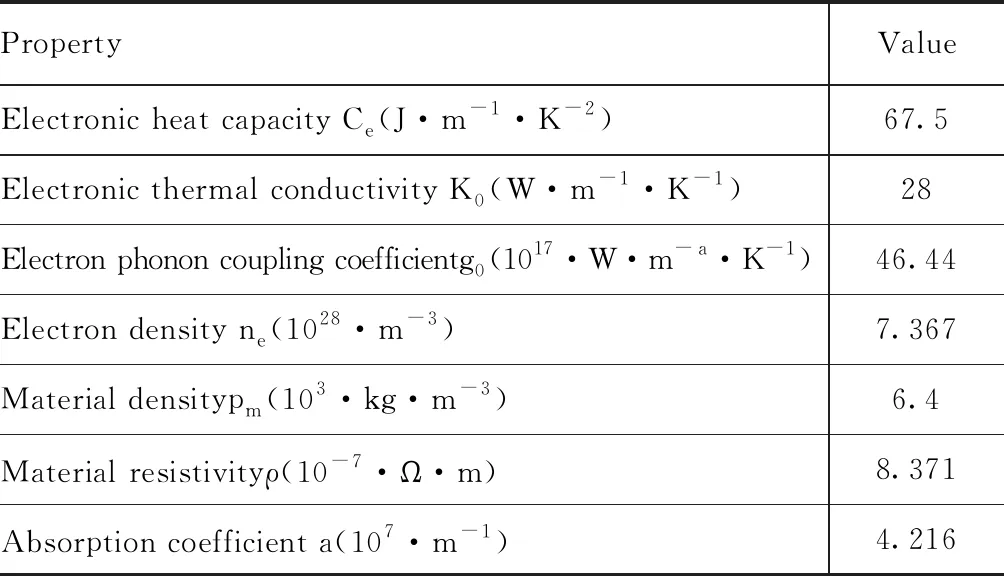

实验选用1 mm厚的NiTi合金板,其物理性能参数如表1所示。为方便实验和后续观察计算,先用线切割将材料分为成10 mm×10 mm×1 mm的薄板进行编号,利用无水乙醇清洗材料表面附着的杂质以便于实验和观测,最后进行干燥处理。

2.3 实验方法

采用脉冲宽度为120 fs的激光,将激光的脉冲重复频率固定为10 kHz,波长设置为800 nm,出光透镜的焦距为100 mm。在激光路径中引入一个连续可变的光衰减器来将激光的平均功率P0由0.4 W增加到2 W;通过改变激光扫描速度来控制脉冲的数量,切割速度越低,作用于一点的脉冲越多,切割速度较高时则与之相反,选取扫描速度分别为0.1 mm/s、0.5 mm/s、1 mm/s、1.5 mm/s、2.0 mm/s,实验参数如表2所示。把NiTi合金块固定在3D加工平台上,依次改变激光的功率和扫描速度,用功率计测量照射在靶材上的激光功率,按照预设的路径进行扫描划线烧蚀试验,然后观测烧蚀程度和形貌。

表1 NiTi形状记忆合金物理性能

表2 实验参数

3 实验结果和分析

3.1 烧蚀阈值的计算

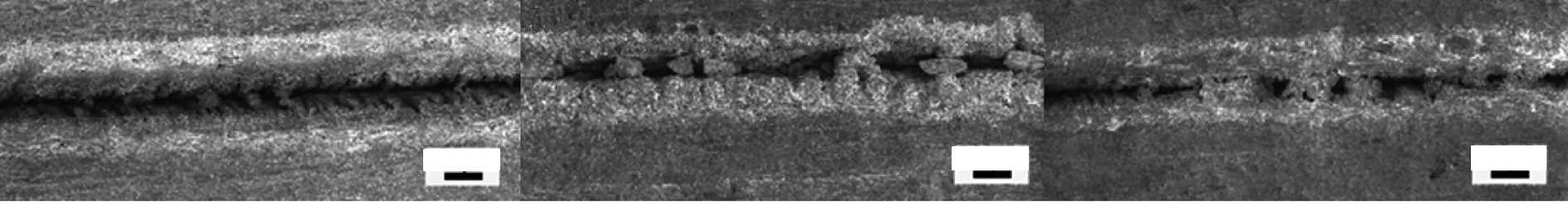

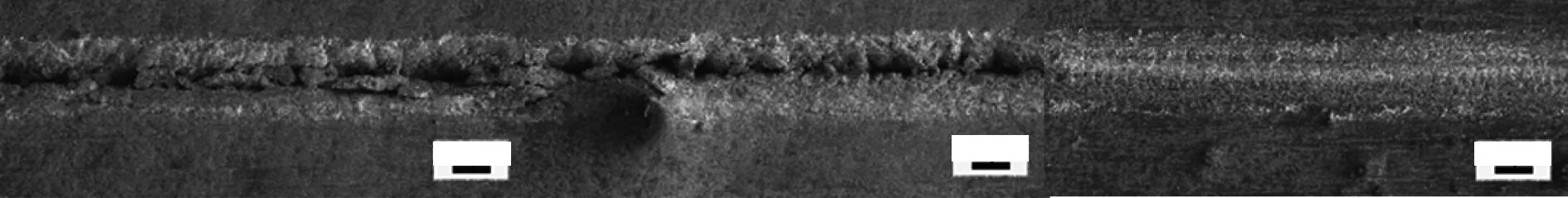

图3为SEM拍摄的部分不同激光功率和扫描速度下的烧蚀微槽效果图。由图3中(a)~(e)可以看出,当激光的脉冲重复频率、脉冲宽度和波长一定时,随着激光扫描速度的降低,加工区域注入的有效脉冲个数增加,NiTi合金被烧蚀出的微槽宽度和深度逐渐增加。当扫描速度为0.1 mm/s时,如图3中(a)所示,在材料表面烧蚀出了较为明显的微槽;当扫描速度为2.0 mm/s时,如图3中(e)所示,材料表面仅仅烧蚀掉很浅的一层。由图3中(c)、(h)和(k)可知,当扫描速度一定时,随着激光平均功率的增加,烧蚀出的微槽直径逐渐变大,NiTi合金表面的烧蚀程度也逐渐增加。通过对比分析,发现当激光功率P0=0.8 W,扫描速度V=1.5 mm/s时,NiTi合金既能得到充分的烧蚀又能保证热影响区较小。

(a)v=0.1 mm/s,P=0.4 W (b)v=0.5 mm/s,P=0.4 W (c)v=1.0 mm/s,P=0.4 W

(d)v=1.5 mm/s,P=0.4 W (e)v=2.0 mm/s,P=0.4 W (f)v=0.1 mm/s,P=0.8 W

(g)v=0.5 mm/s,P=0.8 W (h)v=1.0 mm/s,P=0.8 W (i)v=1.5 mm/s,P=0.8 W

(j)v=0.5 mm/s,P=1.2 W (k)v=1.0 mm/s,P=1.2 W (l)v=1.5 mm/s,P=1.2 W

代入激光参数,求得激光的理论束腰半径ω0=11.0 μm,整合通过扫描电镜测量所得多条烧蚀微槽的宽度数据,利用Matlab拟合出的不同扫描速度下烧蚀微槽直径的平方D2与激光平均功率InP0的对数关系关系曲线如图4所示,直线与横坐标的交点即为阈值功率的对数,即可求得此时的阈值功率。通过计算,当扫描速度为2 mm/s时,求得直线斜率k=250.64,推算出ω0=11.2 μm,与理论值相差不大,说明拟合直线趋势准确。当D=0时求得阈值功率P0=0.29 W,可求得NiTi合金烧蚀阈值φth=15.44 J/cm2。

图4 不同扫描速度下D2与InP0的关系

3.2 多脉冲作用对烧蚀阈值的影响

在实际加工中,要想在材料表面加工出连续的结构,激光的扫描速度必须限制在脉冲分离速度以内。当脉冲激光在工件表面作用时,激光的作用时间远远大于飞秒激光的脉冲宽度,在某一极小区域内上会出现多个激光光斑的重叠现象,激光扫描路径上的任意一点都会被重复扫描,此时加工区域由于多脉冲的累积效应产生刻蚀。在本实验中采用控制激光扫描速度的方式来改变有效激光脉冲个数。为了更好地描述脉冲累积效应下的烧蚀阈值变化规律,将扫描速度换算成有效脉冲数。假设飞秒激光线性扫描的脉冲累积效应与脉冲对打孔的作用效果一致,则其加工区域有效脉冲数N可由下式计算:

(10)

其中,k为扫描次数,本实验采取单次扫描取k=1。由于本实验中束腰半径ω0和重复频率f保持不变,则有效脉冲数取决于扫描速度v。整合实验数据,分别求得不同有效脉冲下的烧蚀阈值如表3所示。

表3 不同有效脉冲数下的烧蚀阈值

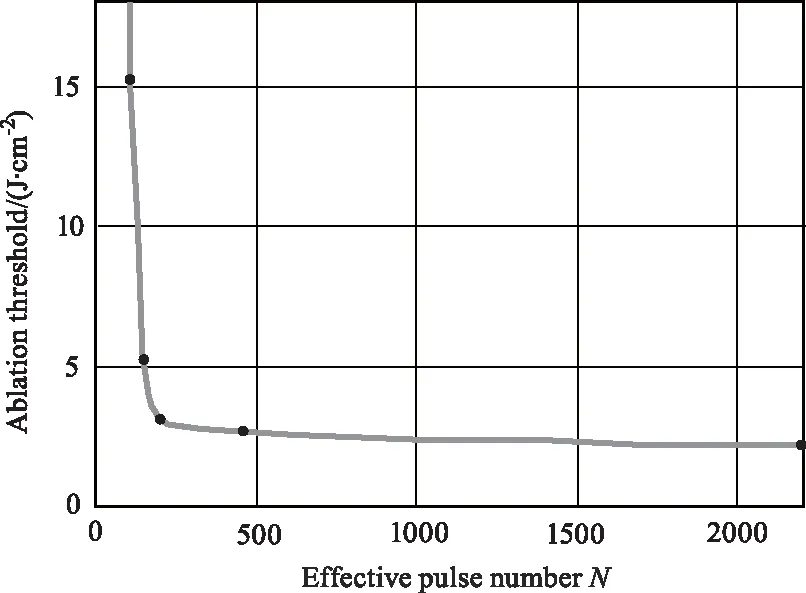

由表3可知,阈值功率和烧蚀阈值随着有效脉冲数的增加而逐渐减小,但拟合出的直线斜率是逐渐增大的,说明烧蚀阈值的变化幅度越来越小,有效脉冲数对烧蚀阈值的影响是逐渐减弱的。进一步拟和出NiTi记忆合金烧蚀阈值随有效脉冲数的变化规律曲线如图5所示。

图5 烧蚀阈值与有效脉冲个数的关系

由图5可以看出,当脉冲个数小于220时,随着有效脉冲数的增加,NiTi合金的烧蚀阈值快速减小;但当脉冲个数大于220时,材料的烧蚀阈值变化趋于平缓,没有无限降低,这说明激光脉冲的累积效应作用是有限的。可以根据有效脉冲个数的不同将飞秒激光烧蚀NiTi合金的过程分为弱烧蚀阶段和强烧蚀阶段。在弱烧蚀阶段,飞秒激光作用在NiTi合金表面的脉冲能量不断增加,脉冲的累计效应明显,激光更容易烧蚀材料表面,烧蚀阈值随着有效脉冲数的增加快速降低;在强烧蚀阶段,随着脉冲能量的逐渐变大,材料吸收的能量趋近于饱和,脉冲累积效应的作用不再明显,烧蚀阈值降低的速度明显变缓,最终趋于稳定。

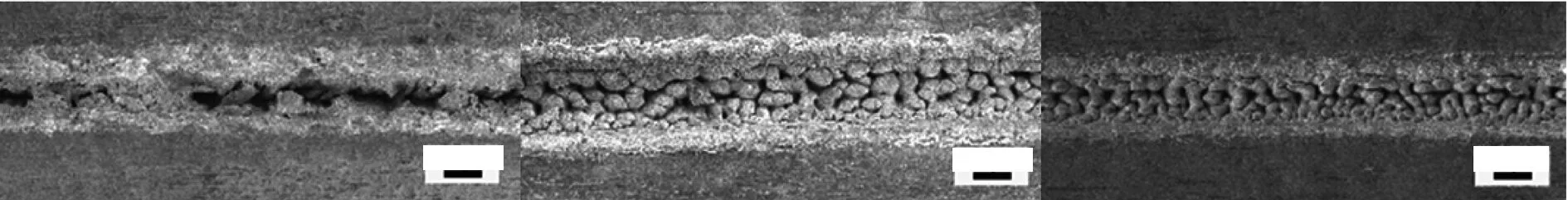

3.3 NiTi合金不同烧蚀阶段的形貌

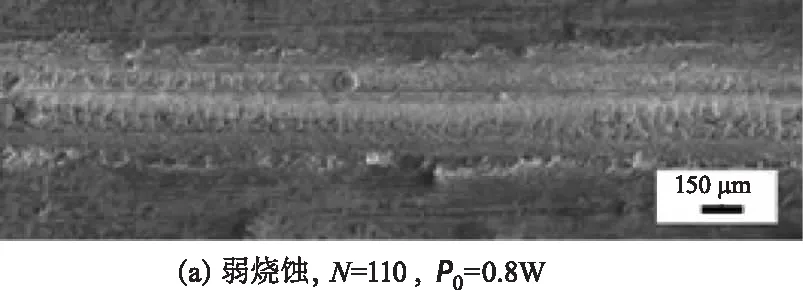

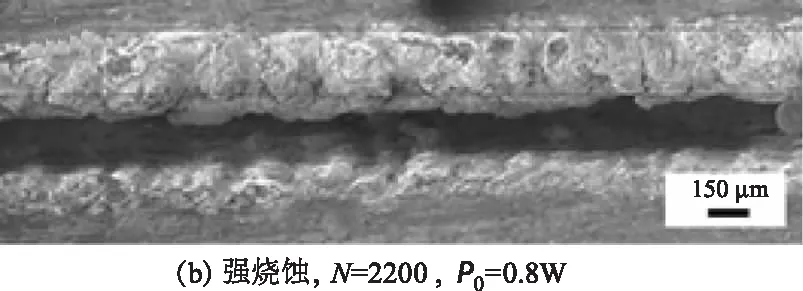

如图6为NiTi合金在不同烧蚀阶段的烧蚀效果。在弱烧蚀阶段,单位区域内的有效脉冲个数较少,烧蚀出的微槽深度和宽度都比较小,微槽边缘较整齐,热影响区的裂纹不是很明显,颜色相比较暗,如图6(a)所示。这时由于烧蚀过程中电子晶格产生的温度梯度能量累积,热影响区域的材料组织发生改变,形成了较浅的变质层。此时激光的能量密度较低,自由电子吸收激光能量不断运动碰撞形成雪崩电离,去除机制主要以热蒸发为主[8-9]。

图6 NiTi合金在不同烧蚀阶段的效果

随着有效脉冲数的增加,作用于NiTi合金表面的脉冲能量逐渐增大,由弱烧蚀转变为强烧蚀,微槽深度和宽度明显增加,激光烧蚀区域热扩散造成应力集中产生裂纹以及烧蚀残余材料堆砌的现象,使得微槽表面粗糙,边缘的完整性较差。饱和的能量溢散到加工区域周围形成较大的热影响,烧蚀区域材料发生明显改性,出现大量的裂纹和不规则的破损,如图6(b)所示。这是因为当激光的功率密度过大时,烧蚀区域内电子晶格温度的不断沉积以及内部热应力不断增强会使烧蚀区域内金属组织的反应加快,导致烧蚀区域发生相爆炸和机械破碎,使材料表面出现选择性去除,并产生严重的烧蚀损伤[10-11]。通过对比不同加工参数下NiTi合金的热影响区以及加工质量,选择P0=0.8 W、V=1.5 mm/s为相对最优的加工参数,此时该飞秒激光器加工NiTi合金的质量良好,可以有效避免在加工过程中出现裂纹、变质和烧蚀损伤等缺陷。

4 结 论

通过分析烧蚀面积与烧蚀阈值之间的理论关系,设计了不同扫描速度和功率下的多脉冲飞秒激光NiTi合金烧蚀实验。运用扫描电子显微镜观测并分析试件烧蚀区域的形貌特征,计算得出在脉宽为120 fs,波长为800 nm,重复频率为10 kHz的飞秒激光下,NiTi合金在不同有效脉冲数的烧蚀阈值分别为2.02、2.40、3.04、5.46、15.44 J/cm2。然后分析了脉冲的累积效应对烧蚀阈值的影响规律:当有效脉冲数小于220时,烧蚀阈值会随着有效脉冲个数的增加而快速减小;当有效脉冲数大于220时,脉冲能量开始饱和,烧蚀阈值减小的趋势趋于平缓,最终趋于稳定。最后通过观察不同加工参数下的烧蚀形貌并分析了飞秒激光烧蚀NiTi合金产生热影响区域的原因,在能量密度过大时加工区域产生相爆炸。对比得出在激光功率为0.8 W、扫描速度为1.5 mm/s时,既能烧蚀出较深的微槽又能减小热影响区,对于后续的实验研究和实际加工提供了帮助,具有一定的参考意义。