赤铁矿与褐铁矿磁化焙烧试验研究

2021-05-10孙永升韩跃新李艳军31

张 强 孙永升 ,3 韩跃新 ,3 李艳军 高 鹏 ,31

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819;3.东北大学轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

我国每年需要进口大量的铁矿石以满足国内钢铁行业生产需求,因此提高国内复杂难选铁矿石的开发利用率至关重要[1]。研究表明,磁化焙烧技术是处理复杂难选铁矿石的有效工艺之一,在磁化焙烧过程中,铁矿石中的弱磁性铁矿物被选择性地转化为强磁性铁矿物,铁矿物与脉石矿物之间的磁性差异被人为提高,继而可以通过磁选对其进行选别分离[2-5]。赤铁矿与褐铁矿是复杂难选铁矿石中的主要铁矿物,在进行磁化焙烧时,赤铁矿和褐铁矿的反应行为及物相转化过程在很大程度上影响着磁化焙烧的工艺指标,为此科研人员围绕赤铁矿与褐铁矿的磁化焙烧开展了大量试验研究。

磁化焙烧热力学可以预测反应的方向和限度[6],陈超等[7]对赤铁矿与褐铁矿的磁化焙烧热力学进行了研究,发现赤铁矿极易被还原为磁铁矿,在对赤铁矿进行磁化焙烧时,要控制还原温度及还原气体浓度从而使赤铁矿向磁铁矿充分转化,而褐铁矿的磁化焙烧热力学过程与赤铁矿类似,研究结果为确定赤铁矿及褐铁矿的磁化焙烧条件提供了理论基础。赤铁矿与褐铁矿的磁化焙烧动力学研究可以探究影响反应速率和转化率的条件,实现高效磁化焙烧[8-10]。目前赤铁矿的磁化焙烧动力学机理主要为随机成核与生长模型,此外还有相界面反应模型和扩散模型[11],褐铁矿的受热脱水过程及其动力学已被广泛研究[12-14]。

然而目前赤铁矿与褐铁矿磁化焙烧过程尚未进行深入对比研究,难以实现铁矿物物相转化过程的精准控制。本研究以天然赤铁矿和褐铁矿纯矿物为研究对象,对赤铁矿单一体系、赤铁矿-褐铁矿混合体系和褐铁矿单一体系进行了磁化焙烧试验,探究焙烧温度、焙烧时间和CO浓度对磁化焙烧过程的影响,采用BET分析研究了赤铁矿与褐铁矿磁化焙烧过程的差异。

1 试验原料与方法

1.1 试验原料

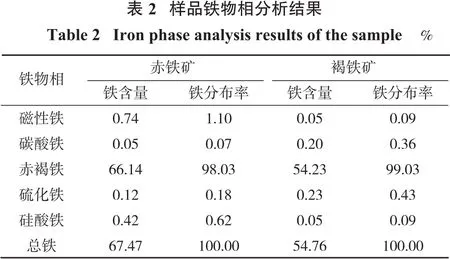

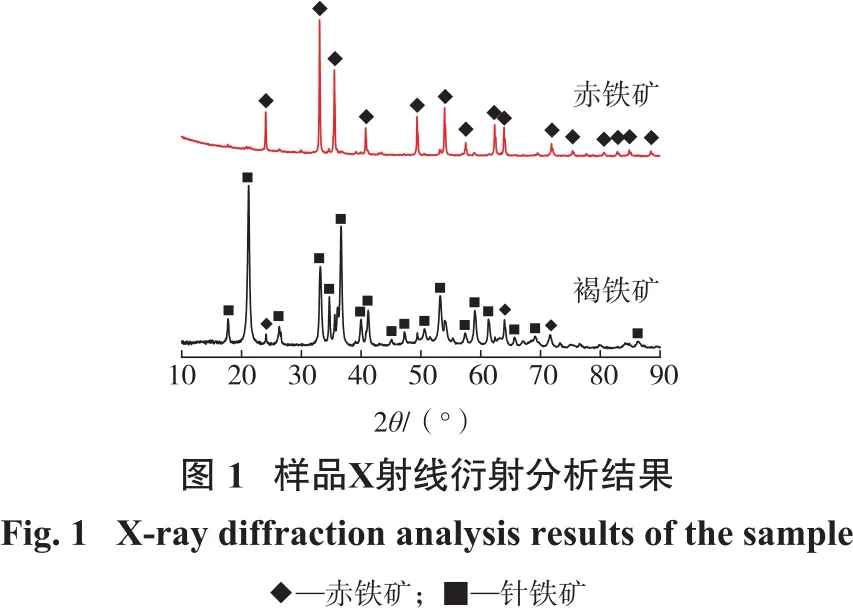

本研究使用的试验原料为天然赤铁矿与褐铁矿纯矿物,采用MPG-φ400 mm×250 mm型对辊破碎机,通过一段闭路破碎将样品破碎至粒度小于2 mm,然后采用XMQ-240 mm×90 mm型球磨机将样品粒度磨细至-74 μm占75%,制备出试验所需样品。样品的化学多元素分析结果、铁物相分析结果和X射线衍射分析结果如表1、表2和图1所示。

由表1可知,赤铁矿样品的TFe品位为67.47%,FeO、SiO2和Al2O3含量分别为0.90%、0.79%和0.42%,其余杂质含量较少。褐铁矿样品的TFe品位为54.76%,主要杂质为SiO2和Al2O3,含量分别为3.29%和1.36%。铁物相分析结果表明,赤铁矿样品和褐铁矿样品中铁矿物均主要以赤褐铁矿的形式存在,其铁分布率分别为98.03%和99.03%。结合样品的X射线衍射分析结果可知,赤铁矿样品中铁矿物主要为赤铁矿,褐铁矿样品中铁矿物主要为针铁矿。上述分析表明,赤铁矿样品和褐铁矿样品的纯度可以满足试验要求。

1.2 试验方法

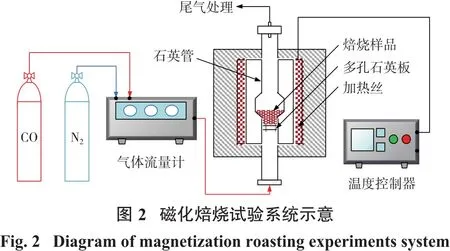

本试验系统如图2所示,采用OTF-1200型悬浮焙烧炉进行磁化焙烧试验。分别对赤铁矿单一体系、赤铁矿-褐铁矿混合体系(质量比为1∶1)和褐铁矿单一体系3种样品进行磁化焙烧试验。进行磁化焙烧试验时,首先将焙烧炉升温至预设温度,称取15 g样品放入石英管内多孔石英板上,通入N2以排出系统内的空气,然后将石英管放入焙烧炉中,通入试验所需的还原气体CO,将样品焙烧指定的时间,然后停止通入CO,在N2保护下将焙烧产物冷却至室温。对焙烧产物进行化学成分分析以确定其TFe品位和FeO含量,进而计算磁性率来确定最佳磁化焙烧条件,在此基础上采用BET分析研究了不同焙烧产物的表面性质。

2 试验结果与讨论

2.1 焙烧温度的影响

在CO浓度为20%、气体流量为500 mL/min,赤铁矿单一体系、混合矿体系磁化焙烧时间为10 min,褐铁矿单一体系的磁化焙烧时间为8 min条件下,进行了磁化焙烧温度条件试验,结果如图3所示。

图3表明:赤铁矿单一体系焙烧产物、混合矿体系焙烧产物和褐铁矿单一体系焙烧产物的TFe品位、FeO含量和磁性率均随着焙烧温度的升高而上升;当焙烧温度为550℃时,焙烧产物磁性率均接近于磁铁矿磁性率的理论值42.86%,表明此时赤铁矿与褐铁矿向磁铁矿转化充分,且未发生过还原反应,继续提高焙烧温度至600℃,磁性率超过42.86%,说明3种样品均已经被过度还原,所以焙烧温度以550℃为宜。

2.2 焙烧时间的影响

为探究焙烧时间对磁化焙烧过程的影响,在焙烧温度550℃、CO浓度20%和气体流量500 mL/min的条件下进行了磁化焙烧时间条件试验,结果见图4。

根据图4可知,随着焙烧时间的延长,3种物料焙烧产物的TFe品位、FeO含量和磁性率均逐渐增长。当焙烧时间从6 min延长至12 min时,赤铁矿单一体系焙烧产物的磁性率从30.37%升高到42.41%,接近理论值42.86%,说明此时焙烧产物中磁铁矿含量最高;焙烧时间继续延长,焙烧产物的磁性率超过42.86%且不断升高,说明样品不断地被过度还原,因此其最佳磁化焙烧时间为12 min。相比之下,混合矿体系和褐铁矿单一体系的最佳磁化焙烧时间分别为10 min和8 min。

2.3 CO浓度的影响

在焙烧温度550℃、气体流量500 mL/min,赤铁矿单一体系、混合矿体系和褐铁矿单一体系的焙烧时间分别为12 min、10 min、8 min条件下,进行CO浓度条件试验,结果见图5。

由图5可知:提高CO浓度使得焙烧产物的TFe品位、FeO含量和磁性率不断增长;当CO浓度不足时,磁性率较低,样品不能完全转化为磁铁矿;当CO浓度为20%,3种焙烧产物的磁性率最接近于理论值42.86%,此时磁化焙烧效果最好,而CO浓度过高时,磁性率过高,样品出现过还原现象。因此,选择CO浓度为20%。此时赤铁矿单一体系焙烧产物、混合矿体系焙烧产物和褐铁矿单一体系焙烧产物的磁性率分别为43.03%、42.79%和42.60%。

2.4 BET分析

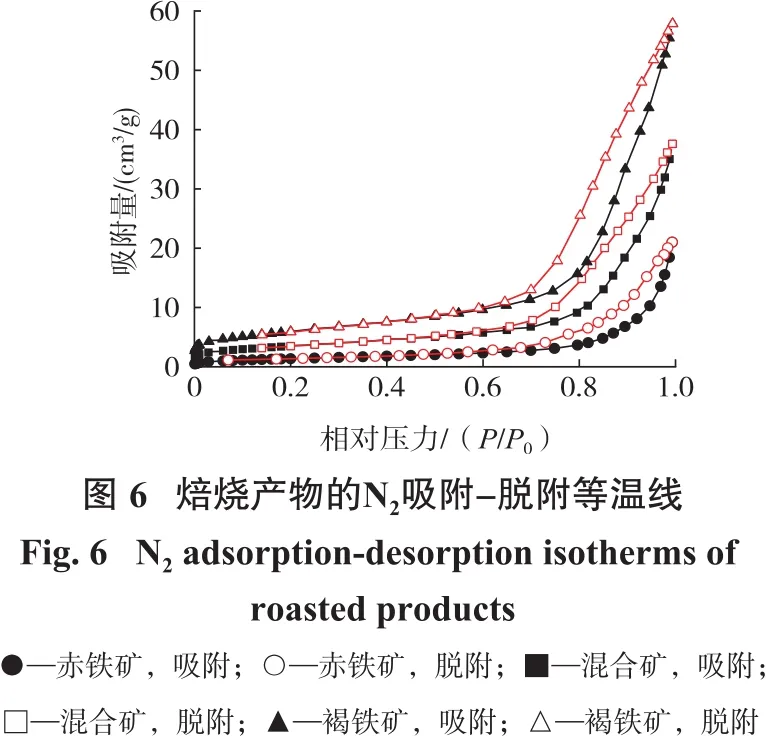

磁化焙烧试验结果表明,体系中褐铁矿含量越高,样品所需的焙烧时间越短,在此基础上,采用BET分析对赤铁矿单一体系焙烧产物、混合矿体系焙烧产物和褐铁矿单一体系焙烧产物的表面性质进行了探究,图6是3种焙烧产物的N2吸附-脱附等温曲线(P和P0分别为N2的分压及饱和蒸气压)。根据国际纯粹化学与应用化学联合会(IUPAC)确定的吸附等温线类型可知焙烧产物的吸附曲线为第Ⅲ类吸附等温线,同时焙烧产物吸附等温线的吸附分支与脱附分支明显分离,形成吸附回滞环,属于IUPAC所定义的H3型回滞环[15],说明焙烧产物中的孔结构为具有平行壁的狭缝结构、裂缝与楔形结构。而随着样品中褐铁矿含量的增加,吸附曲线和脱附曲线形成的回滞环面积逐渐增加,N2的饱和吸附量逐渐增加,表明焙烧产物的孔隙率明显提高,有利于磁化焙烧反应的进行。结合焙烧产物的孔结构参数(表3)可知,随着褐铁矿含量的增加,焙烧产物的BET比表面积和总孔容不断升高,而BJH平均孔径下降,说明褐铁矿在磁化焙烧过程中脱水形成了微裂缝和孔隙,有利于促进CO向颗粒内部扩散,使样品与CO充分接触,而比表面积的增加为还原反应提供了更多的活性位点,促进了还原反应的进行。

3 结 论

(1)分别对赤铁矿单一体系、赤铁矿-褐铁矿混合矿体系和褐铁矿单一体系进行了磁化焙烧试验,确定的最佳磁化焙烧温度均为550℃,最佳焙烧时间分别为12 min、10 min和8min,最佳CO浓度为20%;在此条件下焙烧产物的磁性率分别为43.03%、42.79%和42.60%。

(2)BET分析结果表明,褐铁矿在磁化焙烧过程中受热脱水形成疏松多孔的结构,提高样品中褐铁矿的比例可以增加焙烧产品的孔隙率和比表面积,有助于样品与还原气体CO充分接触与反应,促进磁化焙烧反应的进行,因此褐铁矿含量高的样品所需的磁化焙烧时间更短。