背照式CMOS 图像传感器中氧化铝薄膜的研究

2021-05-10何颖

何 颖

(中国电子科技集团公司第四十七研究所,沈阳110000)

1 引 言

随着图像传感器技术的发展,由像素尺寸限制带来的量子效率较低等问题,影响到了对正照式CMOS 图像传感器在成像领域的进一步应用[1]。伴随着晶圆键合技术的提出,背照式CMOS 图像传感器(Back-Side Illumination CMOS Image Sensor,BSI CIS)成为新的研究热点[2]。BSI CIS 可以将量子效率从正照式的70%提高到90%。这一显著的提高得益于良好的器件结构以及高质量的表面钝化薄膜。这一层关键的氧化薄膜的形成是通过原子层沉积工艺来实现的,对相关工序工艺条件优化与质量控制至关重要。这就需要对表面钝化及原子层沉积工艺原理加深理解,结合实验反复调整,摸索出最佳方案。

2 表面钝化

BSI CIS 在完成晶圆键合后需对感光侧晶圆进行减薄,达到指定厚度,保证入射光更充分地到达光电转换矩阵[3-4]。在完成减薄工艺后,裸露于空气中的硅由于氧化会迅速在表面生成二氧化硅,虽然厚度只有几纳米,但内部存在大量的正电荷,会与硅界面形成界面态,形成势阱。当光照在光电二极管中产生光生载流子后,由于势阱的作用导致光生载流子与空穴复合,降低器件的量子效率。为保证较高的量子效率和器件稳定性,需在减薄工艺后对表面进行钝化[5]。氧化铝薄膜因其高的介电常数,及]其在可见光波段消光系数k 为0 的特点,可兼具钝化层与抗反射层的功能,在BSI CIS 领域获得良好应用。

3 原子层沉积

原子层沉积ALD(Atomic Layer Deposition)是化学气相沉积CVD(Chemical Vapor Deposition)的一种,属于表面饱和式反应,可以控制薄膜以原子级尺度进行生长,得到厚度均匀性更好的薄膜[6]。以这种生长方式形成的薄膜往往是连续的,没有针孔,这对于钝化层是很重要的特性之一。

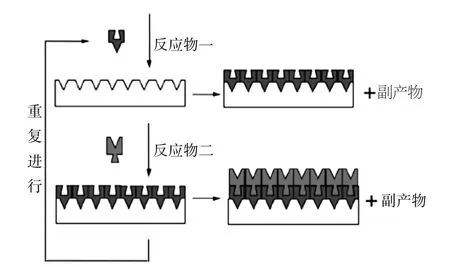

ALD 的生长[7]主要涉及两种反应物,称为反应物一与反应物二,相应地生长过程就有两部分构成,每一部分都包括各自反应物的自限制反应,以及随后通过吹扫及抽真空方式去除多余反应物与副产物的步骤。ALD 生长方式示意图如图1。

图1 ALD 生长方式示意图

4 实验过程

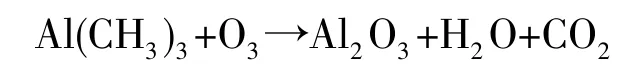

通过对比所生成的薄膜的表面形貌及器件最终的量子效率,反复调整温度、气体流量、吹扫时间等工艺参数,即可得到最优的工艺条件。以此思路展开实验。此处实验采用TEL-8SE 设备完成ALD工艺。该设备可同时生长125 片晶圆,对温度的控制精度可达±0.5℃。所选择的反应物分别为三甲基铝(TMA)和臭氧(O3)[8],反应方程式如下:

4.1 温度对薄膜性质的影响

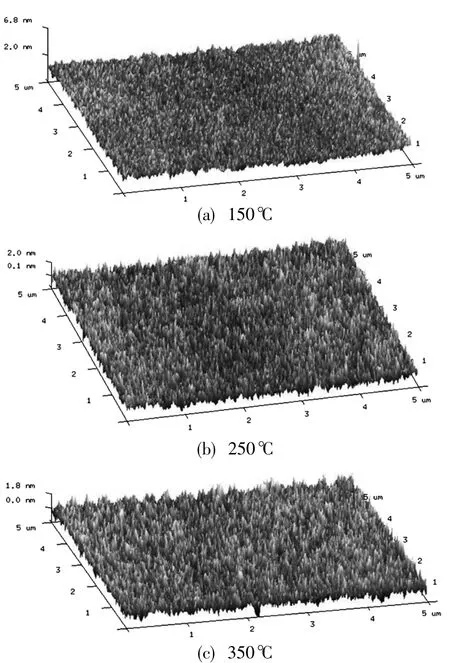

分别在150℃、250℃、350℃温度条件下生长薄膜。使用原子力显微镜测量薄膜表面粗糙度,测量范围为5μm×5μm。从原子力显微镜得到的三维形貌如图2 所示。其中图2(a)、图2(b)、图2(c)分别为150℃、250℃、350℃温度下得到的表面薄膜形貌,各自对应的方均根粗糙度RMS(Root Mean Square)为0.908 nm、0.398 nm、0.405 nm。可以看到在温度由150 ℃升高到250 ℃时粗糙度显著降低;继续升高反应温度,粗糙度不再有明显变化。这主要是由于TMA 分子在低温下不易扩散,没有完整覆盖基底表面,分子之间的空隙较大。此外,低温下TMA 分解不充分,也易在表面残留C 原子,造成薄膜缺陷。当温度升高后,TMA 分子运动加剧,同时使TMA 更加高效地分解,C、H 元素以副产物的形式被吹扫气带走,这样便有利于形成粗糙度较低的薄膜。

图2 不同温度条件下薄膜表面形貌

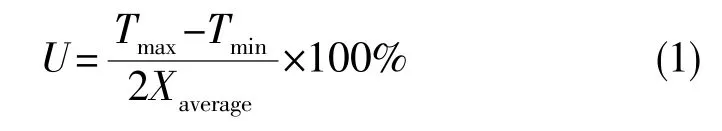

实验也对不同温度下薄膜的均匀性进行对比。均匀性的计算公式为:

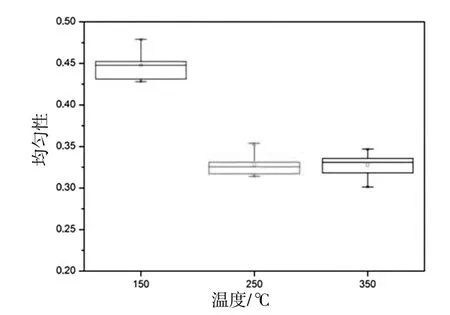

式中,Tmax代表薄膜厚度最大值,Tmin代表薄膜厚度最小值,Xaverage代表薄膜厚度的均值。实验采用椭偏仪对薄膜厚度进行了测试,进而计算出均匀性,结果如图3 所示。

图3 用椭偏仪测试数据得出均匀性

可见,低温下获得的薄膜均匀性较高温要差,这主要是由于温度升高后反应中的解吸附效应增强,薄膜生长速度降低且稳定。温度继续升高后均匀性几乎不变。由此可以判断适宜氧化铝薄膜生长的温度为250℃至350℃之间。鉴于在350℃时获得的粗糙度与均匀性并无明显变化,选择250℃做为反应温度。

4.2 TMA 与吹扫对薄膜性质的影响

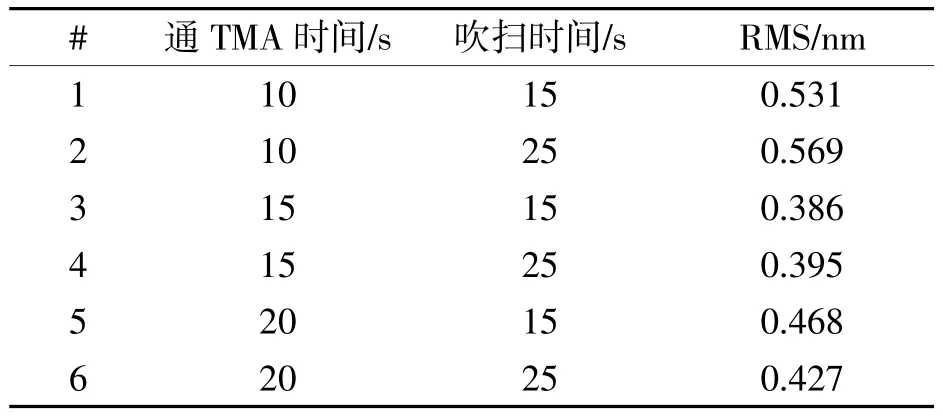

在实验中改变通入TMA 的时间,同时调整吹扫时间,观察薄膜表面的粗糙度变化情况。实验参数与结果详见表1。

表1 通TMA 时间与吹扫时间对粗糙度的影响

在通TMA 时间与吹扫时间皆为15s 时得到了最佳的RMS 值:0.386 nm。在氧化铝沉积过程中,当通入TMA 时间不充分时,TMA 分子没有在硅片表面形成饱和分布,不足以形成连续薄膜,表面易产生孔洞,导致表面粗糙度不佳。当TMA 通入时间过长时,则会造成TMA 分子吸附在薄膜表面,虽然加大了吹扫时间但并没有对表面粗糙度有较大改善。

4.3 设备内不同区域的薄膜质量

根据上述实验结果,将反应温度设定为250℃;TMA 通入时间与吹扫时间都定为15s。

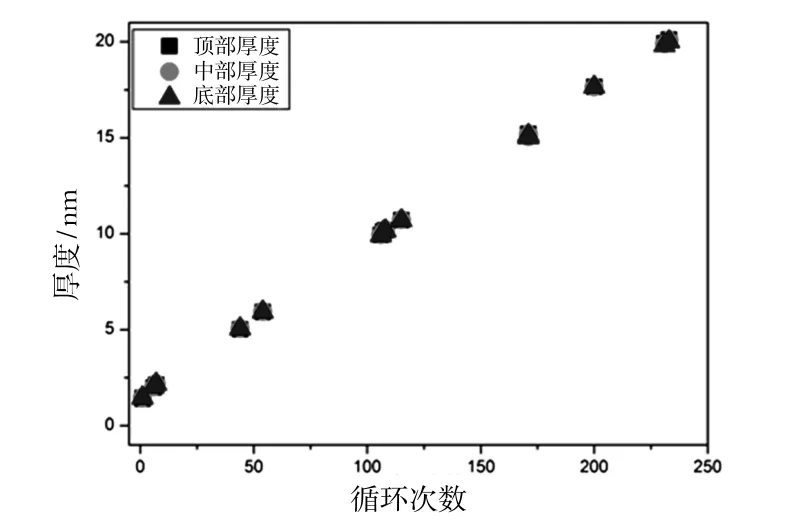

TEL-8SE 为立式炉管,将炉管分为顶部区域、中部区域和底部区域。分别对在这三个区域生长的薄膜的厚度及均匀性进行测试,作为对薄膜质量的考核。

首先对循环次数加以考虑,对比位于不同区域生长薄膜的差异,实验结果如图4。可见厚度与循环次数成线性关系,并在三个区域间呈现稳定的生长速度,约为每次循环0.08nm。这表明通过控制循环次数可实现对薄膜的精确控制。

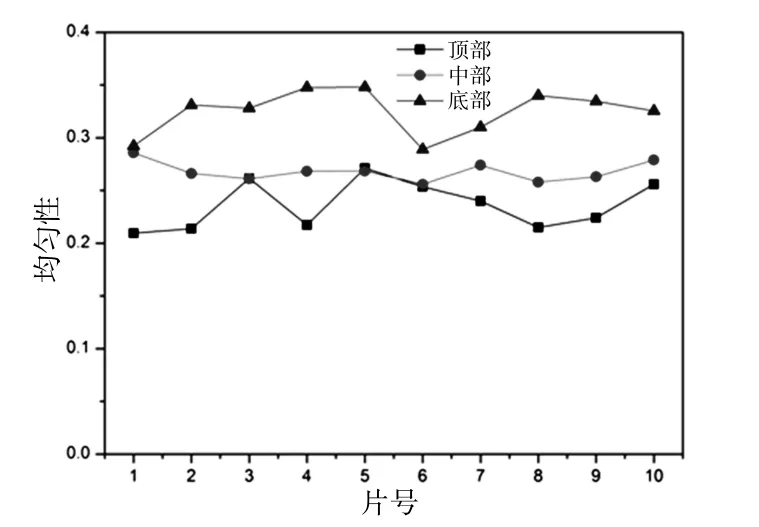

然后,设定循环次数为170 次,厚度为15 nm,再次对比不同区域生长出的薄膜厚度的均匀性。实验结果如图5 所示。可见顶部区域均匀性最好,底部区域均匀性较差,但两者相差仅为0.35%,不影响器件的最终性能。

图4 不同区域薄膜厚度与循环次数的关系

图5 不同区域的薄膜均匀性变化

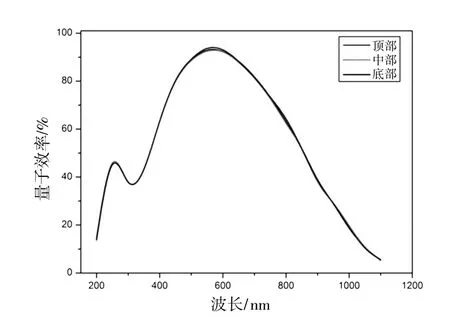

最后再次分别将三片CMOS 图像传感器晶圆传入设备的三个区域中,完成沉积工艺并测试其量子效率。实验结果如图6 所示。可以看到三条曲线几乎完全重合,表明三个区域的量子效率并没有较大的区别。

图6 不同区域的器件量子效率

5 结 束 语

针对TEL-8SE 沉积氧化铝薄膜工艺,经调整确定了最佳的反应温度、TMA 通入时间及吹扫时间。并在该条件下得到了稳定的沉积速度与薄膜均匀性。经对比发现炉管内部不同区域均匀性有一定差异,但差异微小,并不影响器件最终性能。此氧化铝成膜方法已成功应用于背照式CMOS 图像传感器的生产,为器件的量产提供了保障。