基于工程机械常见铸锻件的热处理缺陷分析

2021-05-10徐春雷冉金鹏杨小朋冯显磊

徐春雷,冉金鹏,杨小朋,冯显磊

(山推工程机械股份有限公司,山东 济宁 272073)

1 齿轮轴锻造缺陷裂纹

齿轮轴材质为20CrMnTi。齿轮轴装机运行约10 h后发生横向断裂,拆解后发现在花键轴的过渡轴段产生了轴向裂纹,见图1。利用金相显微镜、扫描电镜等表征手段对裂纹件进行失效分析。

1.1 宏观断口分析

从图1宏观断口看,没有明显的疲劳断裂特征,断口外壁无明显的点蚀、裂纹或较深的刀痕。本批次齿轮轴发生多次同样质量事故,且使用工况均为低负荷。初步分析该裂纹由材料自身缺陷引起。

1.2 扫描电镜断口分析

对裂纹源区断口进行扫描电镜观察,其形貌见图2。从图中可以看出,断口形貌为沿晶+少量韧窝带,在晶粒边界存在二次裂纹,且晶粒呈大小不均匀分布。采用人工打断方法在非裂纹部位取得新断口,其形貌见图3。从图中可观察轴横向新断面上非渗碳部位为等轴韧窝形貌,在少量的韧窝中有细颗粒的硫化物夹杂,这种断口形貌特征是热加工过程中由于温度偏高所形成的特有形貌。此外,在轴纵向断面上存在少数大小不一的黑色裂口,其中有一裂口边缘存在异常断面,见图4。

图1 渗碳层断面Fig.1 Section of carburizing layer

图2 裂纹源区断口形貌Fig.2 Fracture morphology of crack source region

图3 韧窝中的硫化物夹杂Fig.3 Sulphide inclusions in dimples

图4 黑色裂口边缘的异常断面Fig.4 Abnormal section at the edge of black-rift

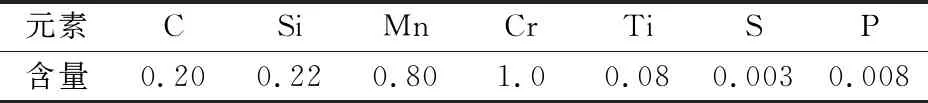

齿轮轴化学成分结果见表1,符合GB/T 5216—2004中20CrMnTi钢的成分规范。

表1 齿轮轴化学成分(质量分数,%)

1.3 硬度测试

齿轮轴段横截面由表面至心部的硬度,见表2。从表中可以看出,距齿轮轴表面越远,其硬度越低。

表2 齿轮轴段横截面由表面至心部硬度测试表

1.4 显微组织分析

图5为裂纹源区渗碳层显微组织,从图中可以看出,边缘显微组织为细针状回火马氏体+少量残余奥氏体,其评判级别均为1级,未见明显的渗层组织异常。

图5 裂纹源区渗碳层显微组织 500×Fig.5 Microstructure of carburized layer in crack source region 500×

图6为裂纹源区心部显微组织,从图中可以看出,非渗碳部位的显微组织为低碳回火马氏体,但部分区域马氏体组织较粗大。心部粗大组织与渗碳层组织存在明显的差异,这种显微组织与渗碳处理过程没有直接的关联,应该与渗碳前的锻造过程有关。

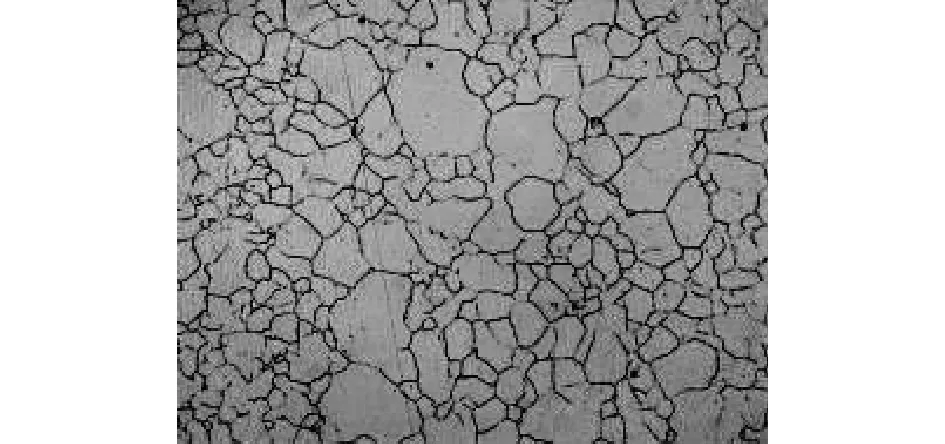

图7为裂纹源区的混晶组织,从图中可以看出,钢中存在明显的粗细不同的晶粒,此现象称为混晶现象[1]。混晶现象表明该齿轮轴在锻造加热过程中存在加热温度偏高,致使晶粒长大不均。虽然在锻打变形过程中大部分晶粒被打碎细化,但仍有少数的粗晶粒保留下来并由此带来组织缺陷[2]。对裂纹源区晶粒度进行检测,其粗晶粒度级别最高为4级,细晶粒为7级。

图6 裂纹源区心部显微组织 500×Fig.6 Microstructure of the center of the crack source region 500×

图7 裂纹源区的混晶组织 500×Fig.7 Mixed crystal microstructure in crack source region 500×

由上述分析可知,该轮轴由于在锻造加热过程中温度偏高形成过热,产生显微组织缺陷,促进了裂纹的生长和扩展。

2 轮体类热处理缺陷

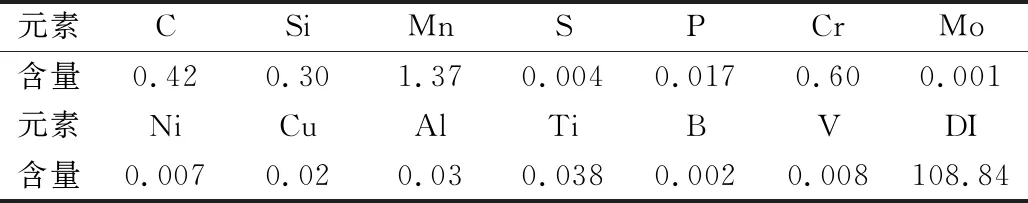

该轮体装机后,在试车过程中出现刷边断裂,见图8、9。轮体化学成分见表3,从表中可知,其DI值高达108.84。

图8 断裂轮体Fig.8 Broken wheel

图9 断口宏观形貌Fig.9 Macroscopic morphology of fracture surface

表3 断裂轮体化学成分(质量分数,%)

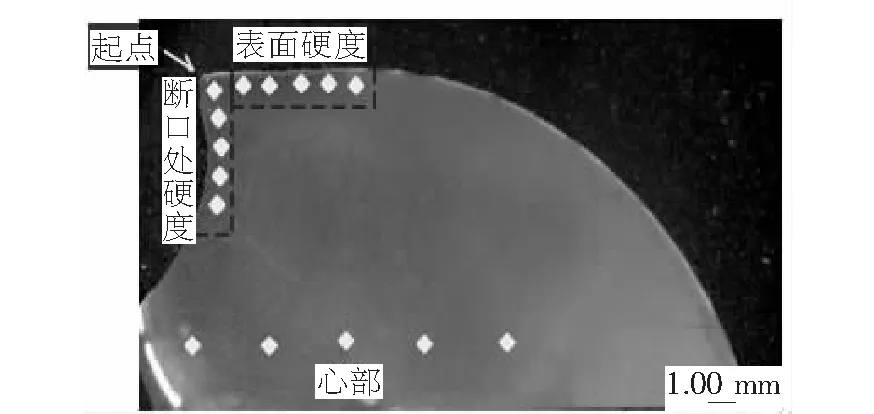

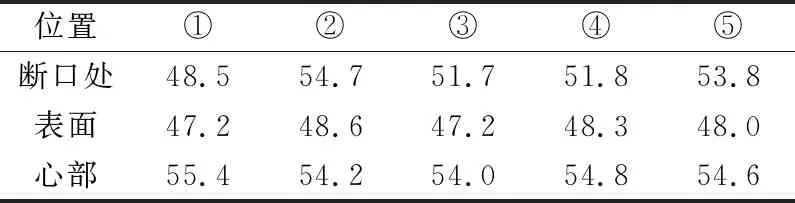

轮体断裂部位硬度测试示意图,见图10。硬度测试结果,见表4。从表中可以看出,剖出检测硬度低点,轮体从外至内全部淬透,该轮体壁厚40 mm左右。

图10 断裂部位硬度测试示意图Fig.10 Schematic of hardness testing point on fracture site

表4 硬度测试结果(HRC)

断口处显微组织见图11,组织为回火马氏体,游离铁素体极少。由此分析该轮体的裂纹失效是由热处理原始裂纹造成的。追溯其原始生产记录,该件淬火加热温度为860 ℃,保温3 h,开启两个22 kW的淬火水泵搅拌,自来水淬火。由于该材质DI较高,淬透性好,淬火过程中又采用高速循环的自来水淬火,从而造成淬火应力过大,裂纹失效[3]。

该件技术要求为轮体全部淬硬,而改用油淬或水溶性淬火介质进行试验均达不到技术要求。主要是淬火硬度低,淬透能力差。分析原因为油或水溶性淬火介质虽能降低冷却过程中的冷却能力,但由于工件壁厚较大,如果在马氏体转变前期降低冷却速度,会导致部分过冷奥氏体提前转变为珠光体。而壁厚处内部的冷却速度较低,处于珠光体转变的上、下临界冷却速度范围内[4]。解决该轮体的方案为采用双液淬火,即前期采用冷却速度较大的冷却介质,T200S达到2~3 s;等温阶段采用环保型熔盐,等温温度为300 ℃。在此工艺下淬火试验钢的基体组织为下贝氏体+马氏体,硬度为50 HRC[5]。

(a)100×;(b)500×图11 断口处表面显微组织Fig.11 Microstructure of fracture surface

3 结论

铸锻件是工程机械上承受较大载荷的关键部件。如果热处理缺陷较多,往往会产生严重的质量事故,造成不可估量的损失。针对每起质量事故,需要从材质、热处理工艺、热处理必备条件、宏观检查、微观检测等方面进行全面排查,并对造成质量问题的根源进行严格细致分析。根据分析结果,制定合理的预防与改进措施。