循环水泵叶轮的改造

2021-05-10唐文建张原娟

唐文建,张原娟

(兖矿新疆煤化工有限公司 新疆乌鲁木齐 830011)

循环水系统广泛应用于石油化工、煤化工、钢铁冶炼、热力发电厂等领域,主要包括循环水泵、供水支路和母管、装置用水支路、用户换热器、回水母管、冷却塔等设备。据统计,循环冷却水系统耗电量约占兖矿新疆煤化工有限公司用电量的20%~30%,存在设施老化、机泵效率低、控制水平差、管理粗放、耗水量大、能量浪费严重等问题。经调研发现,对循环水系统实施整体优化后,总电耗可以降低20%左右,节能潜力巨大。

1 改造前存在的问题

兖矿新疆煤化工有限公司循环水系统分为2个子系统,共有8台水泵。第一循环水系统有3台循环水泵,位号分别为P4202A/B/C,每台水泵的额定功率为1 250 kW、额定电流为94 A,运行方式为两开一备,实际运行电流为90 A。第二循环水系统有5台循环水泵,位号分别为P4201A/B/C/D/E,每台水泵的额定功率为1 400 kW、额定电流为105 A,运行方式为四开一备,实际运行电流为100 A。在运行过程中,循环水系统存在如下的问题。

(1)循环水泵实际扬程为55 m,根据水泵性能曲线,运行效率低于80%。由于循环水泵实际性能曲线与管网性能曲线不匹配,只能将水泵出口阀门开度、冷却塔上塔阀门开度分别减至30%~35%、40%~50%,因此造成循环水流动阻力增大。

(2)循环水泵电动机电流接近额定值,若增大水泵出口阀门开度或冷却塔上塔阀门开度,电动机存在超电流的风险。

(3)循环水系统的循环水量取决于换热器的实际需求,受后系统装置实际生产过程、工艺条件、设备状况、水质条件、操作人员等因素的影响,应根据实际情况调节循环水泵运行参数。但受水泵自身的限制,无法实现精细化运行,导致冬季和夏季循环水泵开启情况一致,造成能量浪费。

2 改造方案

叶轮是离心泵的核心部件,其流动性能在很大程度上决定了整个离心泵的性能,因此叶轮的设计极为关键。在工业泵的设计过程中,叶轮设计大多借助于经验,或者采用二元流动理论进行分析,再根据三维黏性流动分析的结果进行修正。因与叶轮内实际的三维黏性流动存在较大的差异,故叶轮的效率较低。另外,性能良好的叶轮若无法与蜗壳实现良好的匹配,也会导致泵内各种流动损失增大,特别是冲击损失的增大,将大幅降低整台泵的实际运行效率。

随着计算机硬件的发展和计算方法的优化,计算流体力学(CFD)技术逐渐成为水泵水力优化设计的主流技术,国外水轮机行业将模型试验与数值计算有机结合,通过仿真计算获得可靠的设计数据。近些年国内也开始运用CFD技术优化水泵叶轮的设计,经节能改造后的叶轮已在石油化工、煤化工、生化制药、钢铁冶金、热电、机械电子、中央空调等行业得到成功应用。众多案例证明叶轮节能改造不影响正常生产,优化后可确保循环水系统工艺参数保持不变,技术安全可靠。

鉴于此,聘请外单位设计并定制高效叶轮,重新调整系统水力平衡,合理控制换热器冷却水供回水温差和回水压力,提高管网输送效率,确定合理的循环水流量,从而达到节电的目的。高效水泵叶轮设计时,以实际工况点为设计点,以工艺需求确定高效区,根据循环水系统工况需求,采用CFD技术对兖矿新疆煤化工有限公司的循环水泵进行三维黏性数值模拟,以准确模拟其内部流场,掌握其叶片内循环水的流动特性。即首先模拟优化叶片进口与出口的速度角,减小叶片的扩散损失和水力损失;然后模拟优化叶轮盖板与壳体、叶轮口环间隙的设计,减小泄漏量与摩擦损失;最后模拟优化叶轮进口直径、叶片角度、叶片数,提高叶轮抗汽蚀的性能。

3 改造后效果

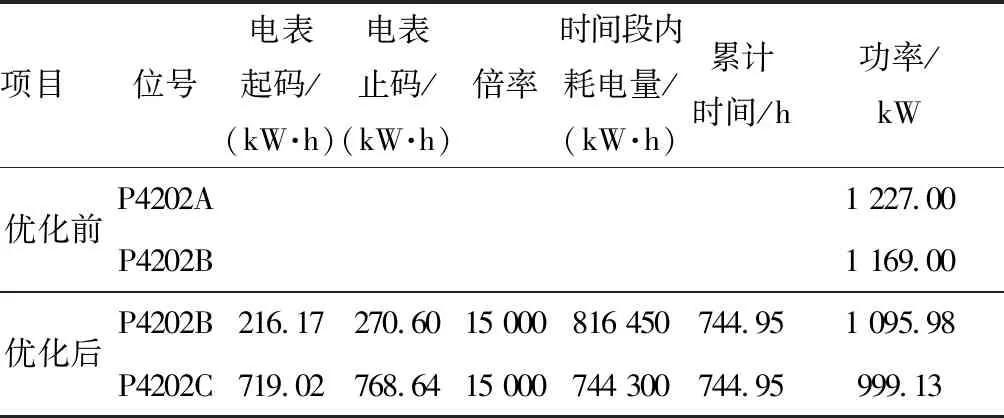

改造后的水泵叶轮高效区域宽广,能更好地在循环水系统工况点运行;叶轮设计效率提高5%,整体运行效率提高10%以上;叶轮抗汽蚀性能提高,满足现场装置的汽蚀余量要求,提高了水泵运行的可靠性。循环水泵优化后的节电率要求在12%以上,实际耗电量统计结果见表1和表2。

表1 第一循环水系统水泵耗电量统计结果

表2 第二循环水系统水泵耗电量统计结果

由表1和表2可以看出:第一循环水系统水泵优化前的功率合计为2 396.00 kW,优化后的功率合计为2 095.11 kW,节电300.89 kW·h,节电率为12.56%;第二循环水系统水泵优化前的功率合计为5 562.00 kW,优化后的功率合计为4 610.09 kW,节电951.91 kW·h,节电率为17.11%;第一、第二循环水系统水泵优化后的节电率均达到预期目标。

4 结语

将高效叶轮应用于循环水泵后,循环水系统年节电8.75×106kW·h,电价按0.36元/(kW·h)计,年节电效益可达315万元。