CRTSⅢ型板式无砟轨道结构底座混凝土收缩开裂性能研究

2021-05-09王栋

王栋

(合安高铁股份有限公司,合肥 230011)

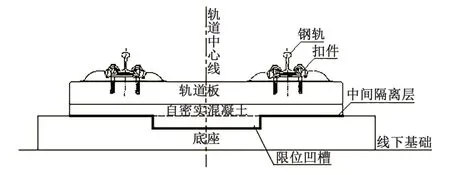

在我国高速铁路结构选型中,具有自主知识产权的CRTSⅢ型板式无砟轨道结构已成为主要结构形式,与CRTSⅠ型、CRTSⅡ型板式无砟轨道系统相比,CRTSⅢ型板式无砟轨道系统有效规避了前两种结构系统的缺点,结构设计更为合理[1]:单元式复合结构体系受力更合理;自密实混凝土与轨道板通过门型筋相连形成的复合结构共同承受列车载荷,耐久性更好;自密实混凝土取代乳化沥青砂浆,环境适应性更强,造价也更低;复合板与底座板通过土工布隔离有利于释放应力,也更利于后期修复。典型的CRTSⅢ型板式无砟轨道结构断面如图1所示。

图1 CRTSⅢ型板式无砟轨道结构组成示意

通过对多条线路无砟轨道结构施工和运营期服役状态调研发现,CRTSⅢ型板式无砟轨道结构整体服役状况良好,轨道板和自密实混凝土层出现质量病害的情况较少,最易出现质量病害的是底座混凝土,主要表现为易开裂,其中限位凹槽四角八字形裂缝和横向开裂现象突出[2-6],其次还有表层混凝土粉化、剥落等问题。底座混凝土作为整个无砟轨道结构最下部的受力支承结构,起着支承和传力的重要作用,其质量直接关系着整体结构的稳定性。

目前,对底座混凝土开裂问题的防治,工程现场主要还是通过加大凹槽四角倒角半径、增加防裂钢丝网片、优化配筋率等构造措施来防治[7-9],很少有从混凝土自身收缩控制方面进行考虑。而实际效果显示:前述构造措施仅对减少凹槽四角开裂效果明显,对底座混凝土横向开裂作用有限。本文以中国铁道科学研究院有关无砟轨道道床混凝土防裂技术相关研究成果[10-11]为基础,研究采用降低胶凝材料和用水量、降低出机坍落度、掺加抗裂材料等措施制备的底座混凝土与传统工程常用的底座混凝土收缩开裂性能的差异,以期为CRTSⅢ型板式无砟轨道现浇底座混凝土裂缝控制提供技术支撑。

1 原材料与配合比

1.1 原材料

水泥采用北京金隅P·O 42.5 普通硅酸盐水泥,密度3.1 g/cm3;矿粉采用怀宁县三合建材S95级磨细矿渣粉,密度2.9 g/cm3;粉煤灰为皖能铜陵发电厂的I级粉煤灰,45 μm 筛余2.7%,需水量比94%,密度2.50 g/cm3;细骨料为赣江中砂,细度模数2.6;粗骨料为江西九江产粒径5 ~10 mm 和10 ~20 mm 的石灰岩碎石,质量比为3∶7;外加剂为河北三楷深发科技公司的保坍型聚羧酸高性能减水剂和引气剂;抗裂减缩材料为中国铁道科学研究院研制的TK-AC 型减缩抗裂剂,密度为2.8 g/cm3。

1.2 配合比

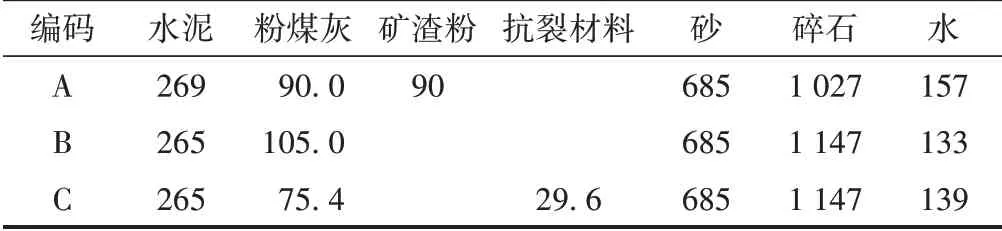

本试验所用的混凝土配合比见表1,其中A 系列为工程现场底座常用C40 混凝土配合比;B 和C 系列为按照有利于降低混凝土收缩的低胶凝材料用量、低用水量、低坍落度和高含气量的技术思路设计的配合比;C系列同时内掺8%防裂材料。

表1 混凝土配合比 kg·m-3

1.3 试验方法

混凝土采用BHS 型60 L 双卧轴强制搅拌机进行拌和,叶片转速设置为60 r/min,对于A 组配合比混凝土,搅拌时间为2 min;对于B 组和C 组配合比混凝土,搅拌时间为3 min。

坍落度、含气量及抗压强度参照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》及GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行测试。

塑性收缩和干燥收缩参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行测试;圆环抗裂试验参照TB/T 3275—2018《铁路混凝土》中附录J进行。

2 结果与讨论

2.1 工作性能

通过调整外加剂掺量,将混凝土坍落度分别控制在小坍落度130 mm 和大坍落度180 mm 左右,A1 和A2 组混凝土含气量控制在4%左右,B1,B2,C1,C2 组混凝土含气量控制在7%左右,B3 组混凝土含气量控制在4%左右,各组混凝土拌合物性能见表2。混凝土拌合物测试结果表明:未提高含气量的B3组混凝土与A2 组相比,由于单方胶凝材料用量比A2 组降低了79 kg,浆骨比降低,浆体量显得不足,拌和物包裹性与和易性明显不如A2 组混凝土。B1,B2,C1,C2 组混凝土由于提高了含气量,细微气泡的引入弥补因浆体量降低带来的拌和物工作性能的损失,其工作性能状态与A1,A2组混凝土基本相似。

表2 混凝土工作性能

2.2 力学性能

三个系列混凝土抗压强度变化规律见图2。可知:①A 系列混凝土与B,C 系列混凝土不同龄期抗压强度差异显著,工程现场常用的A 系列混凝土因胶凝材料用量高、含气量低而呈现典型的早期强度增长快的特点,A1 和A2 组混凝土28 d 抗压强度均超过50 MPa,远高于设计强度等级。②B 和C 系列混凝土由于降低了胶凝材料用量,同时提高了含气量,因而各龄期强度均比A 系列低,且相同龄期的强度增长率也明显比A 系列混凝土低,但B 和C 系列混凝土56 d抗压强度均超过40 MPa,满足设计要求。对比图2(a)和图2(b)也可看出,坍落度的变化对混凝土抗压强度影响很小,可忽略不计。

图2 不同系列混凝土抗压强度发展

在满足设计强度要求的前提下,适当降低混凝土早期强度增长速率对提高混凝土的抗裂能力是有利的。因为一般而言,随抗压强度和龄期增长,混凝土抗拉强度和抗压强度之比(拉压比)呈减小趋势[12],降低混凝土抗压强度,即意味着拉压比增大,这样混凝土的弹性模量更低,徐变松弛能力更强,在相同收缩应力条件下开裂的几率更低。在实际施工中,坍落度越大,底座混凝土振捣后表面浮浆泌水层越厚,开裂风险越高,抗冻能力越差。因此,在满足施工要求的前提下,底座混凝土宜尽可能采用低的坍落度。

2.3 体积稳定性能

2.3.1 塑性收缩

图3是不同系列混凝土塑性收缩变化规律。结果表明:试验选定的两种坍落度对三个系列混凝土早期塑性收缩变形影响很小;三个系列混凝土间的塑性收缩变形差异则很大,其中工程用基准A 系列混凝土24 h 塑性收缩变形最大,约12×10-4,采取优化措施的B 系列混凝土24 h 塑性收缩仅为4×10-4左右,比A 系列降低约67%;掺减缩抗裂剂的C 系列混凝土24 h 塑性收缩变形比A 系列混凝土降低近50%,但比B 系列混凝土高出2×10-4左右。单方胶凝材料用量和用水量的降低对降低混凝土早期塑性收缩变形具有显著作用,这对于减少早期塑性开裂是极为有利的。减缩抗裂剂具有一定吸水作用,在混凝土塑性阶段减少了混凝土内部可向表面迁移的自由水,因而会加大混凝土早期塑性收缩,但在混凝土硬化后期,减缩抗裂剂则会大幅降低混凝土干燥收缩变形,以降低硬化混凝土收缩开裂风险。

图3 不同系列混凝土早期塑性收缩

2.3.2 干燥收缩

图4是不同系列混凝土的干燥收缩变形结果。可以看到:三个系列混凝土的干燥收缩变形,仍是高胶凝材料用量和高用水量的A 系列混凝土各龄期干燥收缩值最大;其次是B 系列混凝土,56 d干缩值比A 系列混凝土降低3×10-5;干燥收缩缩变形最小的是掺减缩抗裂剂的C 系列混凝土,C1 组56 d 干缩值比A1 组降低约12×10-5,C2组比A2组降低约7×10-5。

图4 不同系列混凝土干燥收缩

对比图3 和图4 可知,减缩抗裂剂对底座混凝土塑性收缩变形和干燥收缩变形的影响作用是相反的,减缩抗裂剂的吸水作用会一定程度加大混凝土塑性收缩变形,但却降低混凝土干燥收缩变形。因此,对于掺减缩抗裂剂混凝土而言,早期应做好保湿养护以抵消其对混凝土塑性收缩变形的不利影响。干燥收缩变形的降低,可有效降低混凝土开裂风险,而工程实践表明:底座混凝土开裂大多数发生在混凝土养护结束后的阶段,即在混凝土浇筑后2 周至3 个月内。采用降低胶凝材料用量和用水量,特别是掺加减缩抗裂剂材料可有效降低混凝土后期干缩变形,对降低硬化混凝土开裂风险是极为有利的。

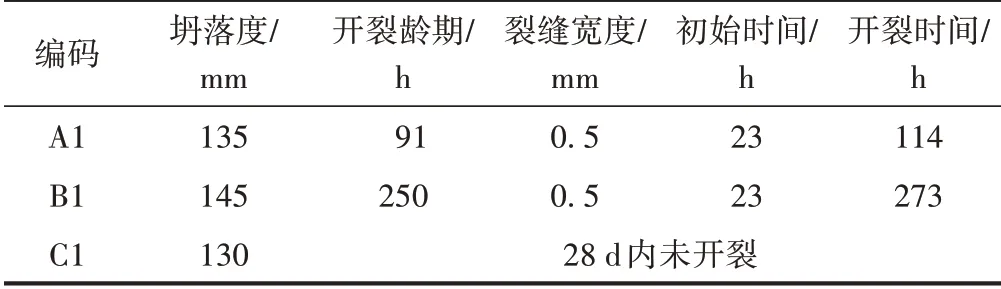

2.4 抗裂性能

圆环抗裂试验主要测试硬化混凝土在相对稳定的环境下(温度20 ℃,相对湿度60%)长期干燥收缩产生应力与自身抗裂性能之间的关系。对比研究了A1,B1,C1 组混凝土抗裂性能,试验结果见表3。可知,随着胶凝材料用量和单方用水量的降低,B1组混凝土圆环开裂龄期比A1 组混凝土晚了159 h,延长幅度达140%,说明其抗裂能力显著提高;而掺减缩抗裂剂的C1 组混凝土则经过28 d 后,圆环均未出现开裂,说明其具有极高的抗裂性能。

表3 不同系列混凝土圆环抗裂性能

3 结论

通过本次试验,找到了有效降低底座混凝土收缩变形,提高其抗裂能力的有效方法,得到以下结论:

1)对于底座C40 混凝土而言,试验范围内坍落度变化对混凝土抗压强度、塑性收缩变形和干燥收缩变形的影响均很小。

2)减缩抗裂剂的掺入对混凝土塑性收缩变形有一定不利影响,可通过加强保湿养护进行消除;减缩抗裂剂可有效降低混凝土干燥收缩变形,显著提高硬化混凝土抗裂能力。

3)胶凝材料用量和单方用水量是决定混凝土收缩变形和开裂风险的关键因素,在保证混凝土工作性和力学性能的前提下,应尽可能降低混凝土胶凝材料用量和单方用水量。