精梳机分离罗拉传动系统的棉型化纤加工特性分析

2021-05-08贾国欣任家智

贾国欣 任家智

摘 要:为了获知精梳机分离罗拉传动系统的棉型化纤加工特性,对钳板输送须丛与分离罗拉的碰撞时刻、碰撞弯钩长度进行了建模分析,对3种分离罗拉传动系统的碰撞参数进行了计算机编程计算。结果表明:相同精梳工艺条件下,传动系统一的弯钩长度最小;分离罗拉顺转定时越早,碰撞弯钩长度越短。3种传动系统的适纺最长纤维长度不同,传动系统二的适纺最长纤维长度较短。3种分离罗拉传动系统的棉型天丝精梳试验结果表明:传动系统一的精梳条条干质量好,传动系统二的精梳落纤率较大。试验结果与理论分析结论有良好的相符性。

关键词:分离罗拉传动系统;棉型化纤;碰撞弯钩;适纺纤维长度;落纤率;天丝:混纺织物

中图分类号:TS114

文献标志码:A

文章编号:1009-265X(2021)02-0091-06

Abstract:In order to figure out the cotton type chemical fiber processing characteristics of detaching roller drive system of comber, modeling analysis is made on the collision moment and collision hook length between the bundle conveyed by nipper and detaching roller, and collision parameters of three types of detaching roller driver system are calculated via computer programming. The results show that the hook length of drive system 1 is smallest in the same combing process; the earlier the forward motion timing of detaching roller is, the shorter the hook length is. The longest fiber length of spinnability of the three drive systems varies, and the longest fiber length of spinnability of drive system 2 is short. A combing experiment of cotton type Tencel of the three detaching roller drive systems indicates that the evenness quality of combing sliver of drive system 1 is excellent; and the noil rate of drive system 2 is high. The experiment results are well consistent with the theoretical analysis conclusions.

Key words:drive system of detaching roller; cotton type chemical fiber; collision hook; suitable fiber length; noil rate; Tencel; blended fabrics

作者簡介:贾国欣(1975-),女,石家庄人,副教授,硕士,主要从事新型棉纺工艺与设备方面的研究。

精梳可以排除化纤中梳棉难以排除的并丝、束丝等疵点,减少纱疵产生,能大幅度提高纤维的伸直度、平行度,提高纱线的光泽、手感,从而改善产品的风格[1]。在纺织企业的生产调研中发现,精梳天丝短纤纱混纺织物质量显著高于普梳天丝短纤纱混纺织物,但天丝短纤在精梳加工中,易出现分离罗拉输出纤维网横条弯钩现象,落纤率较大,可纺纤维流失现象,且不同的精梳机型,加工质量存在较大差异。用于棉纺加工的棉型化纤,其切断长度通常为38mm,刘允光等[2]认为加工长绒棉原料或采用较长给棉长度时,分离罗拉顺转定时如果太迟,纤维须丛的前端就会撞击在分离罗拉上,形成棉网横条弯钩,而顺转定时稍迟时,将产生新旧纤维丛不密合的现象,体现在新纤维丛前端翘出形成“鱼鳞斑”状态的棉网。刘荣清[3]、肖际洲等[4]认为,加工长纤维原料时,分离顺转定时可适当提早,不然分离开始时容易产生前弯钩和“鱼鳞斑”。王建华[5]通过动态高速摄影以及理论分析和计算机模拟等手段,得出棉网“鱼鳞斑”是须丛抬头不良所致。任家智等[6]认为,精梳机的速度提高后,一个工作周期内各阶段时间变短,被锡林梳理过的棉丛抬头时问缩短,给新、旧棉丛的顺利接合带来很大困难,易产生棉网破洞、破边及棉网接合不良等疵病。任家智[7]认为分离罗拉的运动规律与精梳机的适纺纤维长度密切相关,精梳机的适纺纤维长度关系到精梳工序的落棉率,落棉中可纺纤维的含量,精梳机型不同,适纺纤维长度不同。本文针对不同分离罗拉传动系统,通过对钳板输送须丛与分离罗拉的碰撞建模分析,碰撞参数及适纺纤维长度范围计算,分析分离罗拉传动系统对棉型化纤的加工特性,并通过3种分离罗拉传动系统的天丝短纤精梳试验进行检验,可为棉纺企业的棉型化纤精梳提供理论支持,为企业更好的使用精梳机提供技术参考。

1 须丛与分离罗拉碰撞模型

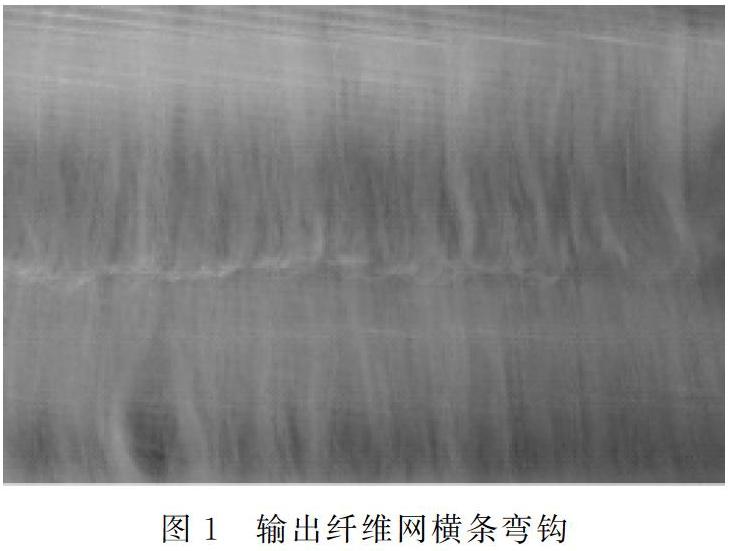

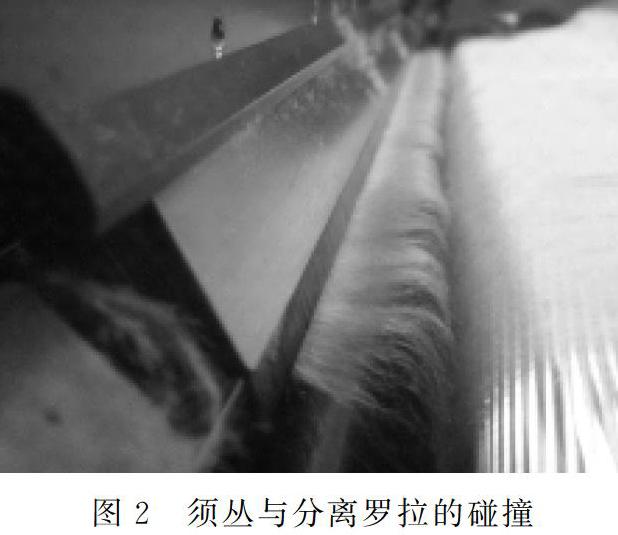

长绒棉及棉型化纤在精梳时经常出现分离罗拉输出纤维网横条弯钩现象(图1),研究发现这是钳板输送须丛的头端碰撞分离罗拉所致(图2)。

1.1 钳板输送须丛与分离罗拉碰撞时刻

精梳机的下钳板做前后摆动运动,在前摆过程中将锡林梳理过的纤维须丛送向做定轴回转运动的分离罗拉,钳板输送须丛与分离罗拉接触时,如果分离罗拉的运动线速度小于钳板的前摆速度,则须丛头端与分离罗拉表面发生碰撞,形成横条弯钩。假设钳板输送须丛头端与分离罗拉的碰撞点为分离罗拉后边缘,建立钳板输送须丛与分离罗拉的碰撞模型(如图3),O为钳板摆轴,O1为锡林轴,O2为张力轴,钳板摆轴正反摆动,驱动四连杆机构前后摆动,固連在连杆上的下钳板2前后摆动,将给棉罗拉握持的须丛送向分离罗拉。以钳板摆轴O为坐标原点,建立如图3所示的坐标系,据文献[8]建立钳板摆动机构的运动模型,编制计算机程序,可计算出精梳机一个工作周期内,钳板握持点P的位置(XP,YP)。

设钳板外须丛头端C的位置坐标为(Xc,Yc),据棉纺精梳给棉工艺过程分析可知[9],钳板前摆至分离接合开始阶段,后退给棉的须丛头端位置坐标Xc的计算如式(1):

式中:B为分离隔距,mm;A为给棉长度,mm。

前进给棉的须丛头端位置坐标Xc的计算式为式(2):

式中:K为给棉系数;XA为给棉过程中给棉罗拉输出的棉层长度,mm。

分离罗拉6的位置固定,大小确定,设分离罗拉6的中心坐标为(Xd,Yd),分离罗拉的半径为Rd(mm),当钳板外须丛头端C到达分离罗拉后边缘时,即Xc=Xd-Rd时,钳板送来的须丛与分离罗拉碰撞。

1.2 碰撞弯钩长度

钳板输送须丛与分离罗拉后边缘接触时,如果分离罗拉的顺转线速度大于等于钳板前摆速度,则须丛的头端不会形成弯钩,反之,须丛会形成头端弯钩,弯钩从须丛头端碰撞分离罗拉后边缘时开始形成,至钳板前摆速度与分离罗拉顺转线速度相同时结束,此过程形成的弯钩长度L(mm)计算如式(3):

L=LD+LS(3)

式中:LD为分离罗拉倒转阶段形成的弯钩长度,mm;LS为分离罗拉顺转阶段形成的弯钩长度,mm。

分离罗拉倒转阶段形成的弯钩长度LD的计算如式(4):

式中:VP为钳板前摆速度,mm/s;t1为碰撞开始时刻,分度;t2为分离罗拉顺转时刻,分度。

分离罗拉顺转阶段形成的弯钩长度LS的计算如式(5):

式中:Vf为分离罗拉线速度,mm/s;t3为分离罗拉顺转线速度与钳板前摆速度相同时刻,分度。

2 不同分离罗拉传动系统碰撞参数

由上述模型分析可知,影响须丛与分离罗拉碰撞时刻的因素有:给棉长度、给棉方式、分离隔距(落棉隔距);影响碰撞弯钩长度的因素主要有钳板前摆速度及分离罗拉线速度。当前市场上的主流精梳机型,钳板机构的传动模式及构件的关键尺寸相同,因此,当精梳给棉工艺相同时,钳板前摆速度一致,而分离罗拉的传动系统,机型不同连杆机构中构件的关键尺寸不同,分离罗拉的运动规律不同,因此,不同的精梳机,同工艺同原料生产时,其分离罗拉输出纤维网的横条弯钩现象不同。据文献[10]可知,相同的精梳机型,分离罗拉顺转定时不同,分离罗拉的运动曲线将发生平移,须丛与分离罗拉碰撞阶段的分离罗拉线速度改变,输出纤维网的横条弯钩现象不同。

有3种机型的3种分离罗拉传动系统(平面连杆机构与轮系的结合),运用文献[11]中的机构运动分析解析方法,分别建立3种传动系统的运动建模,将模型编制计算机程序,经程序计算其分离罗拉的运动线图分别如图4和图5所示。依据文献[8]精梳机钳板摆动机构运动模型,上述须丛与分离罗拉碰撞模型,编制计算机程序,可计算出不同分离罗拉传动系统,不同分离罗拉顺转定时下须丛与分离罗拉碰撞时刻(弯钩形成开始时刻)、须丛与分离罗拉同速时刻(弯钩形成结束时刻)及须丛头端弯钩的最大长度。

前进给棉,给棉长度4.3 mm,落棉隔距9 mm,分离罗拉顺转定时分别为14.0、14.5、15.0分度时,3种分离罗拉传动系统的碰撞关键参数如表1所示。

由表1可知,分离罗拉传动系统改变,分离罗拉顺转定时变化,对须丛碰撞弯钩的形成时刻没有影响,弯钩的形成时间都为13.7分度,这是因为碰撞弯钩形成时刻的影响因素为给棉长度、给棉方式、落棉隔距及分离罗拉的位置和大小,分离罗拉位置相同、直径相同,在给棉长度、给棉方式、落棉隔距等工艺相同时,碰撞时刻即弯钩形成开始时刻相同。由表1可看到,采用上述3种传动系统时,分离罗拉顺转定时不同,弯钩形成的结束时刻不同,顺转定时推后时,弯钩形成的结束时刻延后,分离罗拉顺转定时每推后0.5个分度,弯钩形成的结束时间大约推后0.4~0.5个分度;采用上述3种传动系统时,分离罗拉顺转定时不同,须丛头端弯钩长度不同,当顺转定时由14.0分度推后至14.5分度时,须丛头端弯钩变长,但增长幅度较小,当顺转定时由14.5分度推后至15.0分度时,须丛头端弯钩长度增大,增加长度约为0.8 mm。表1中的3种传动系统,在相同的工艺下,碰撞弯钩的结束时间不同,须丛的头端弯钩长度不同,传动系统一的弯钩形成结束时刻最早,须丛的头端弯钩长度最小。

须丛与分离罗拉的碰撞弯钩不但影响输出纤维网外观,还与精梳产品的质量指标密切相关。由上述分析可知,加工长纤维原料时,应采用传动系统一,同时采用较早的分离罗拉顺转定时。

3 不同分离罗拉传动系统适纺性参数

精梳机对纤维长度的适纺性是指精梳机加工纤维长度的范围,它是精梳机的主要技术指标之一,将加工纤维长度的下限称为精梳机适纺的最短纤维长度,上限称为精梳机适纺的最长纤维长度。精梳机适纺的最长纤维长度与落棉隔距、分离罗拉运动曲线特性、锡林定位等因素有关,精梳机适纺的最短纤维长度应由钳口外棉丛长度及分离罗拉继续顺转量决定[7]。

分离罗拉的传动系统不同,其运动规律不同,对纤维长度的适纺性不同,依据适纺纤维长度的理论分析,得到锡林定位37分度,采用前进给棉工艺,给棉长度4.3 mm,落棉隔距8 mm,分离罗拉顺转定时14分度时,上述3种分离罗拉传动系统的适纺纤维长度如表2所示。

由表2可知,上述3种传动系统的适纺最短纤维长度都为23.6 mm,但适纺最长纤维长度存在较大差别,传动系统三的适纺最长纤维长度最大,传动系统二的适纺最长纤维长度最小。适纺纤维长度的范围与精梳落棉质量、有效纤维的流失、精梳落棉率及成纱质量有着密切关系。当加工纤维较长的长绒棉和棉型化纤时,传动系统二的落棉率将会变大且落棉中可纺纤维的比例将增高。

4 试 验

4.1 试验原料及性能参数

纺纱原料为棉型天丝短纤,天丝小卷定量为64.52 g/m,小卷中20 mm以下的短绒含量(根数)为25.7%,5%长度(根数)为45.8 mm,平均长度(根数)为26.2 mm,平均线密度1.19 dtex,断裂强度4.61 cN/dtex,断裂伸长率8.23%,初始模量131.56 cN/dtex。

4.2 试验方案

在同一台精梳机上,分别采用3种不同的分离罗拉传动系统,在纺纱原料及工艺相同的情况下,分别进行精梳加工,测试加工过程中的落棉率,并采用乌斯特ME100条干仪测试精梳条干指标、AFIS Pro2单纤维测试仪测试精梳条短绒率指标,具体试验方案见表3。

4.3 精梳机主要工艺参数

精梳机各方案相同的主要工艺参数:精梳机速度350钳次/min,前进给棉长度4.3 mm,锡林定位37分度,顶梳插入深度-0.5,顶梳齿密260齿/10 cm,锡林齿数25550齿,分离罗拉定时调节盘搭接刻度+1.5(分离罗拉顺转定时14分度),出条定量27 g/5 m。

4.4 试验结果及分析

由表4可知:方案2的落纤率高于方案1和方案3,方案5的落纤率远高于方案4和方案6,说明在落棉隔距相同的情况下,传动系统二的落纤率较大,由前面适纺性参数计算可知,传动系统二的适纺最长纤维长度为34.7 mm,在加工5%长度(根数)为45.8 mm的天丝小卷时,会造成长纤维流失,落纤率提高。传动系统一和传动系统三的适纺最长纤维长度都大于等于45.8 mm,因此两者的落纤率较低,但由于传动系统三的适纺最长纤维长度高于传动系统一,因此方案3和方案6的落纤率分别稍低于方案1和方案4。

对比方案1、方案2和方案3的质量指标可知,在落棉隔距相同的情况下,传动系统一的条干CV值最小,同理对比方案4、方案5和方案6也可以得到相同的结论。由前面碰撞弯钩分析可知,在相同的工艺下,传动系统一的碰撞弯钩长度最小,传动系统二和传动系统三的碰撞弯钩长度相近,经分离牵伸没有完全伸直的碰撞弯钩会形成精梳条中的粗节,影响精梳条的条干CV值。碰撞弯钩长度长,在牵伸中越不易完全伸直,因此,传动系统二和传动系统三的条干CV值大于传动系统一的。

方案1、方案2和方案3的精梳条短绒率相近,方案4、方案5和方案6的精梳条短绒率相近,说明在相同的精梳工艺下,3种传动系统的精梳条短绒率相近。由表2可知,在相同的精梳工艺下,3种传动系统的适纺最短纤维长度相同都为23.6 mm,表明20 mm以下的纤维理论上都可被排除,因此,3种传动系统的精梳条中20 mm短绒率相近。

由试验结果与分析可知,传动系统一比较适合加工较长的纤维原料,不会造成长纤维的流失增加落纤率,而且碰撞弯钩现象较轻,精梳条的条干质量好。

5 结 论

化纤精梳中易出现输出纤维网弯钩、可纺纤维流失现象。对不同分离罗拉传动系统的碰撞弯钩参数及适纺性参数进行了计算,并进行了不同分离罗拉传动系统的天丝短纤精梳试验,结论如下。

a)棉型化纤精梳纤维网较多存在横条弯钩现象,且不同的机型横条弯钩现象不同,落纤率不同。

b)影响碰撞弯钩的因素有给棉长度、给棉方式、分离隔距(落棉隔距)、锡林定位、钳板前摆速度及分离罗拉线速度。

c)相同给棉工艺,不同分离罗拉传动系统、不同分离罗拉顺转定时,碰撞弯钩形成的开始时刻相同,结束时刻不同,须丛前端弯钩的最大长度不同,传动系统一的弯钩长度最小;分离罗拉顺转定时越早,碰撞弯钩长度越短。3种传动系统的适纺最短纤维长度相同,适纺最长纤维长度不同,传动系统二的适纺最长纤维长度较短。

d)3种分离罗拉传动系统的精梳试验结果表明,传动系统一的精梳条条干CV值最小,条干质量好,传动系统二的精梳落纤率最大,可能存在有效纤维流失情况。试验结果与理论分析结论有良好的相符性。

e)在建模分析过程中,有理想化的假设条件,例如钳板输送须丛的头端均是与分离罗拉后边缘发生接触碰撞,忽略了碰撞弯钩在分离牵伸过程中的伸直效应,这些理想条件可能造成计算结果劣于对应实际情况的现象(影响趋势规律不会变),为了得到更贴近实际的数据,还需做进一步研究。

参考文献:

[1] 陈宇恒.涤棉精梳混纺工艺研究[D].郑州:中原工学院,2016:10-11.

[2] 刘允光,唐博,吕恩胜.改善精梳棉网清晰度的措施[J].棉纺织技术,2018,46(2):33-37.

[3] 刘荣清.精梳棉条条干不匀率探析[J].现代纺织技术,2007(1):16-20.

[4] 肖际洲,段昕,归玉成,等.降低精梳条干不匀率的技术措施[J].棉纺织技术,2016,44(10):52-55.

[5] 王建华.须丛抬头不良对精梳质量的影响[J].西北纺织工学院学报,1988,7(3):51-57.

[6] 任家智,马驰,张一风.高效精梳技术探讨[J].棉纺织技术,2012,40(11):20-23.

[7] 任家智.精梳机对纤维长度的适纺性研究[J].棉纺织技术,2004,32(1):13-17.

[8] 贾国欣,杨明霞,任家智.FA266型精梳机钳板机构及工艺参数运动学建模[J].纺织机械,2009(3):17-23.

[9] 任家智.纺织工艺与设备(上册)[M].北京:中国纺织出版社,2005:114-117.

[10] 贾国欣,冯清国,任家智.基于精梳机运动计算机模拟的棉丛接合率研究[J].河南工程学院学报,2017,29(1):10-14.

[11] 賈国欣,任家智,李佳.棉纺精梳机分离罗拉的运动建模及优化[J].河南工程学院学报,2018,30(1):13-19.