具有间隔色彩效果的纱线制备及性能研究

2021-05-08汤清伦韦炜陈军汤恒星张瑜

汤清伦 韦炜 陈军 汤恒星 张瑜

摘 要:采用有色涤纶长丝与天然纯棉纤维为原料,制备出一种具有间隔色彩效果的新型复合纱线。为探讨该复合纱线的工艺优化方案,研究了涤纶长丝预加张力、捻系数、后区牵伸倍数(E后)、涤纶长丝含量等工艺参数对纱线的性能影响。结果表明,有色涤纶长丝张力为15 cN、捻系数为380、后区牵伸倍数为1.5、涤纶长丝含量为20%时,纱线的综合性能较佳,且纱线色彩丰富、具有独特的立体视觉效果。该纺纱方法科学地实现了纤维间色彩的调配,达到物理配色的目的,对提高色纱产品品质、促进色纱的实际生产应用等具有指导意义。

关键词:纺纱工艺参数;物理配色;间隔色彩;有色涤纶长丝;复合纱线

中图分类号:TS104.2

文献标志码:A

文章编号:1009-265X(2021)02-0029-05

Abstract:A new-type of interal color composite yarns was manufactured with colored polyester filament and 100% natural cotton fiber. In order to explore the process optimization of the composite yarns, the effect of process parameters such as pre-tension of polyester filament, twist coefficient, draft multiple in back zone (Eback), and the content of polyester filament on yarn properties were studied. The results show that the optimal overall performance can be achieved if the tension of colored polyester filament is 15 cN, twist coefficient is 380, draft multiple in back zone is 1.5, and the content of polyester filament is 20%. With such parameters, the composite yarns are colorful and have a unique three-dimensional visual effect. The spinning method has scientifically realized color matching of fibers and attained the purpose of physical color matching, which is of guiding significance to improving the quality of colored yarn products and promoting the real production and application of colored yarns.

Key words:spinning process parameters; physical color matching; interal color; colored polyester filament ; composite yarns

作者简介:汤清伦(1995-),女,湖北黄冈人,硕士研究生,主要从事新型纺织材料开发及纺织品设计方面的研究。

随着经济的快速发展,人们对纺织品的多样性、时尚化的要求日益提高,色纺纱在纺织品中的运用也逐步广泛,市场发展前景广阔[1-2]。传统色纺纱通常是将纤维先进行染色,再将两种或两种以上不同颜色的纤维混合,纺制成具有独特混色效果的纱线。在染色过程中,本色纤维需经受酸、碱、高温等作用,在获得色彩的同时,纤维中的蜡质、脂、胶等物质被去除或減少,导致染色之后纤维的聚合度下降、强力损失、可纺性下降[3-5]。且纤维染色环节中使用到的染料、助剂等种类繁杂,导致废水中的污染物成分复杂,酸碱性波动大,相较于其他行业废水水量大,处理难度高,环境污染大[6]。

针对上述问题,采用有色涤纶长丝与天然纯棉纤维为原料,在现有环锭纺技术的基础上,利用有色涤纶长丝与天然纯棉纤维颜色的不同,调整纺纱工艺参数,制备出一种具有间隔色彩效果的新型纱线。该间隔色彩纱的色彩主要取决于涤纶长丝的颜色,通过改变在纺丝原料中色母粒颜色即可获得不同颜色的涤纶长丝。而天然纯棉纤维无须染色,从根本上解决了色纺纱因染色造成的可纺性降低等问题,真正做到了“零染色”。

1 实 验

1.1 纱线制备与测试仪器

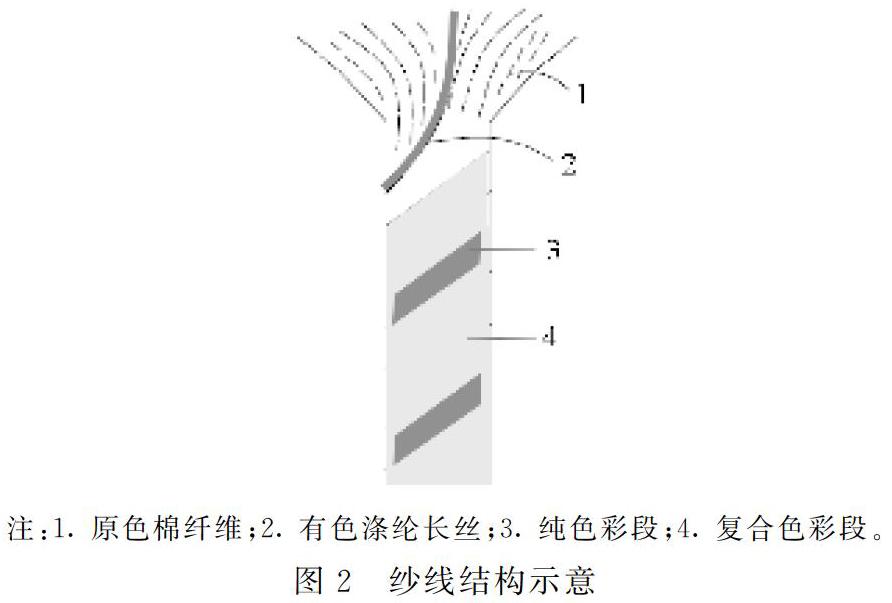

采用定量6.0 g/10.0 m的天然纯棉粗纱与8.9 tex有色涤纶长丝为原料。如图1所示,在环锭细纱机上加装一个长丝喂入装置,使有色涤纶长丝经张力盘、导丝轮后,从前罗拉胶辊后方喂入,与牵伸后的原色棉纤维须条汇聚加捻。其中,长丝无须经过牵伸,控制喂入的长丝位置始终保持位于粗纱须条中心。通过纺纱过程的工艺控制,调控有色涤纶长丝与原棉纤维的内外转移运动,从而获得具有间隔色彩效果的涤棉复合纱,纱线结构如图2所示。间隔色彩纱在纵向结构上,呈现出均匀的色彩周期。该色彩周期由纯色彩段和复合色彩段组成,纯色彩段为有色涤纶长丝的颜色,复合色彩段由有色涤纶长丝与纯棉纤维的颜色复合叠加呈现。

纺纱设备:DSSp-01A数字式小样细纱机(天津市嘉诚机电设备有限公司)。

测试仪器:YG(B)086型缕纱测长机(温州大荣纺织仪器有限公司);SFY13单丝张力仪(绍兴市杰联仪器有限公司);YG(B)021DX电子单纱强力机(温州大荣纺织仪器有限公司);YG173A纱线毛羽测试仪(苏州长风有限责任公司);YG133B/M条干均匀度测试仪(苏州长风有限责任公司);Y172型哈氏切片器(南通三思机电有限公司);VHX-5000超景深三维数码显微镜(基恩士(中国)有限公司)。

1.2 线密度偏差率

线密度偏差率(D)是衡量纱线质量的重要指标之一,据GB/T 398—2008《棉本色纱线》可知,优等品棉纱所规定的线密度偏差率范围为±2.0%。

式中:D为线密度偏差率,%;T为实际线密度,tex;T1为设计线密度,tex。

2 结果与分析

2.1 长丝预加张力对纱线性能的影响

长丝的预加张力直接影响成纱时加捻三角区纤维的内外转移,一定范围内,长丝张力越大,加捻时长丝的位置越容易被限制在须条中心,减少向外层转移,当长丝预加张力较小,在纺纱过程中涤纶长丝将会反复发生内外层转移[7]。由表1可知,随着长丝预加张力的增大,纱线强力呈先增加后减小趋势,条干CV呈先减小再增大趋势,毛羽指数变化相差不大,呈波动状态。有色涤纶长丝和经过牵伸的棉粗纱须条同时由前罗拉钳口喂入,此处棉粗纱须条经前牵伸区变速,速度与前罗拉速度相同,有色涤纶长丝由于预加张力的作用,喂入前罗拉的速度略小于棉粗纱的喂入速度,两者间形成一定的速度差。当长丝张力为5 cN以下时,长丝与须条间速度差较小,涤纶长丝与粗纱须条几乎同时进行输出加捻,纱线实际线密度较接近设计线密度,线密度偏差率也较小。同时,纱线条干相对较差、毛羽较多、强力较低。这是由于,长丝张力较小时,前钳口处的棉纤维的向心压力会使涤纶长丝更易由内层转移向外层,使得棉纤维抱合不紧密,导致纱线质量较差。随着长丝张力的增加,长丝与须条间的速度差增大,前钳口处纤维的向心压力与长丝的运动阻力相互作用增加,有利于纤维间的抱合。因此适当的长丝张力,可改善纱线条干和毛羽质量,提高纱线强力。涤纶长丝预加张力为15 cN时,复合纱的断裂强力最高。但随着预加张力继续增加,预加张力过大时,长丝运动速度太慢,进入前罗拉后会出现打顿问题,外包短纤维易屈曲缠结在长丝上而形成疵点,导致纱线的线密度偏差率增大、纱线条干及毛羽质量下降,强力降低。合理而稳定的张力控制,对纱线性能至关重要,长丝张力15 cN时,长丝与须条间的速度差相对适中,线密度偏差率在优品纱线误差范围内,同时,纱线毛羽、不匀率、强力均相对较优。

2.2 捻系数对纱线性能的影响

在一定的范围内,当捻系数增加时,更有利于前罗拉处的边缘纤维的控制,同时提高了纤维间的摩擦力和抱合力,从而改善纱线性能[8]。由表2可见,随着捻系数增加,纱线强力呈先增大后减小的趋势,条干CV数值略微减小,毛羽H值呈波动状态。这是由于加捻过程中,捻系数较小时,纤维间的摩擦力较小,纤维的抱合力较弱,前罗拉处对边缘纤维的控制力较低,加之牵伸过程中尤其是长度较短的棉纤维散失,导致实际线密度略小于设计线密度,纱线强力较低以及纱线条干、毛羽较差,见方案7和8。随着捻系数的增加,加捻作用使纱线中的外层纤维产生了向心压力,纤维间的抱合力增大,纤维间摩擦力提高,纤维头端被包裹在纱条内的几率增加,纱线毛羽减少、结构紧密,有利于条干均匀度的改善,使成纱强力随之增大,改善了纱线质量,见方案9。当捻系数过大时,被加捻的纤维所受到的加捻力矩过大,传递的捻度更靠近前罗拉钳口,从而影响对输出纤维的控制作用,导致纤维强力的有效利用能力降低,纱线断裂强力下降,纱线线密度偏差率偏大,见方案10和11。并且,此时的纱线在自然状态下容易发生捻缩、扭结,从而影响纱线的使用性能。经过对比之后,当捻系数为380时,复合纱线的综合性能相对较优。

2.3 后区牵伸倍数对纱线性能的影响

后区牵伸倍数直接影响牵伸区对纤维须条的有效牵伸,合理的后区牵伸倍数有利于纤维运动的有效控制,实现变速点的集中与稳定[9-10]。由表3可见,随着后区牵伸倍数的增加,纱线强力呈先增大后减小的趋势,条干CV数值呈现先减小后增加的趋势,并略有波动,毛羽H值呈增大趋势。这是由于在后区牵伸倍数较小时,粗纱在后区未能经过有效牵伸,而在前区分配的牵伸倍数较多,须条不匀将在前牵伸区积聚,导致成纱中粗节增多,条干较差,强力较低。此外,由于后区牵伸中纤维的扩散程度较低,进入前牵伸区的粗纱条集聚度较高,使得纱线毛羽较少,见方案12。随着后区牵伸倍数的增加,粗纱条在后牵伸区的牵伸效率提高,纱条中的慢速浮游纤维将尽可能接近前钳口变速,使浮游纤维运动的变速点相对集中,经牵伸后须条中的纤维排列有序,使得细纱条干均匀性提高,强力增大;同时后区牵伸中的纤维扩散程度增加,浮游纤维所受的控制力与引导力减弱,使得纱线毛羽增多。当后区牵伸倍数过大时,浮游纤维所受的控制力与引导力过弱,将引起牵伸波,导致纱线强力降低、条干变差、毛羽增多,使成紗质量恶化,线密度偏差率过高,见方案18。适宜的后区牵伸倍数有利于改善纱线质量,当后区牵伸倍数为1.5 时,复合纱线的综合性能相对较优。

2.4 涤纶长丝含量对纱线性能的影响

长丝含量为有色涤纶长丝在复合纱线中所占的质量分数,由于本文中所用有色涤纶长丝细度固定不变,因此复合纱线中长丝含量越小,棉纤维含量则越多,纱线线密度则越大。由表4可见,当长丝含量越少时,纱线线密度越大,纱线强力则越高,毛羽H值呈增大趋势,纱线条干CV呈振荡逐步增大趋势。当长丝含量高于20%时,长丝外包棉纤维的含量较低,纤维间抱合力相应较小,外包纤维更容易被吸风管吸走,使得纱线实际线密度低于设计线密度,见方案19和20。随着长丝含量的减少,周围的外包棉纤维根数增多,棉纤维间的抱合力增强,纤维间的包裹更加紧密。但当长丝含量继续减少时,则意味着纱线中所需棉纤维增多,需要更低的粗纱总牵伸倍数,然而过低的牵伸倍数将导致纤维须条牵伸不开,纱线毛羽增多,纱线条干不匀率增大。合适的涤纶长丝含量能使纱条在牵伸时受到均匀的牵伸力,综合考虑,当涤纶长丝含量为20%时,复合纱线的综合性能较优。

2.5 纱线结构及外观形态

为了更好地观察具有间隔色彩效果的复合纱线外观形态,以工艺方案21纺制的纱线为例,采用VHX-5000型超景深三维数码显微镜拍下纱线纵向照片(图3a)。同时纱线内部结构,使用纤维切片器制作纱线横截面切片,并置于显微镜下观察(图3b和3c)。图3b和3c中的白色线圈以外的区域为制作纱线切片样品所用的染色涤纶,图3中可明显区分出所观察纱线形状与颜色。白色线圈以内的浅色部分为棉纤维,灰色线圈以内的黑色部分为涤纶纤维。由图3中可以看出,纱线包缠较为紧密,表面较光洁,其中黑色涤纶长丝在复合纱中以螺旋线形式与棉纤维纱条互相包缠,呈现半包缠螺旋规律。纱线在纵向结构上呈现均匀色彩周期,色彩周期由黑色段和浅灰色段组成,显现出一种间隔色彩效果,具有较强的立体感。在纯色彩段纱线横截面中,白色棉纤维没有完全包裹黑色涤纶长丝,部分涤纶长丝裸露出来,使得此处纱线呈黑色外观;在复合色彩段纱线横截面中,黑色涤纶长丝由白色棉纤维完全包裹,但并未完全位于纱线中心,使得此处纱线呈浅灰色外观。

图4为不同涤纶长丝含量的纱线实物外观与光谱反射率曲线。结合图中纱线实物照片与纱线色度学性能可以看出,随着间隔色彩纱中的涤纶长丝含量减小,棉纤维含量增加,纱线中的纯色彩段减少,纱线的光谱反射率增加。反射率越大纱线颜色越浅,即随着间隔色彩纱中的棉纤维含量增加,纱线颜色变浅变亮,由深灰变为浅灰。

图5为采用纺纱方案21,仅改变有色涤纶长丝颜色,制备出的2种不同间隔色彩纱实物照片,其中涤纶长丝分别为蓝色和橙色。可以看出,该方法亦可制备出不同颜色的间隔色彩纱,纱线外观呈现出均匀的蓝色段(橙色段)和浅蓝色段(浅橙色段)组成色彩周期,色彩柔和且具有立体感。由此可见,在实际生产中,可通过调整涤纶长丝和棉纤维的颜色,实现纤维间色彩的调配,来达到物理配色的目的,从而获得不同色彩效果的新型色彩纱线。

3 结 论

以有色涤纶长丝与原棉纤维为原料,通过纺纱过程的工艺调控,获得具有间隔色彩效果的复合纱线。采用控制变量法探讨纺纱条件,发现当长丝预加张力为15 cN、捻系数为380、后区牵伸倍数为1.5、涤纶长丝含量为20%时,复合纱线的综合性能较佳。各工艺参数对纱线性能具有一定影响,其中,涤纶长丝含量对复合纱线的断裂强力影响较显著,后区牵伸倍数对复合纱线的毛羽影响较为显著。同时,可通过改变纤维原料颜色,使纱线具有不同色彩,从根本上解决了色纺纱因染色造成的可纺性降低等问题,实现“零染色”。该方法科学实现了纤维间色彩的可控调配,达到物理配色的目的,为今后的纱线质量改进提供理论参考依据与工艺指导。

参考文献:

[1] 钱爱芬.色纺纱产品特点及调配色原理[J].棉纺织技术,2010,38(11):66-68.

[2] 王建坤,蒋晓东,郭晶.色纺纱工艺与性能研究[J].纺织科学与工程学报,2018(4):10-14.

[3] 章友鹤,周建迪,赵连英,等.色纺纱线生产与工艺技术创新[J].现代纺织技术,2016(5):61-64.

[4] CHEN M,LAI K,SUN R. Color variation on Spun-Dyed polyester filaments during processing[J]. Textile Research Journal,2006,76(6):500-506.

[5] 张太顺,马瑞雪,桂亚夫.色纺细纱机大牵伸技术改造的尝试[J].棉纺织技术,2014,42(7):54-58.

[6] 麦建波,江栋,范远红,等.我国环保新常态下的印染废水提标改造现状与趋势[J].染整技术,2016,38(2):58-61.

[7] 杜梅.预加张力对涤/棉/丝Sirofil复合纱性能的影响研究[J].上海纺织科技,2007,35(1):38-39.

[8] 赵宏.赛络菲尔纺纱方法在棉纺中的应用研究[D].西安:西安工程大學,2007.

[9] 何远方.细纱后区牵伸倍数对成纱质量的影响[J].上海纺织科技,2012,40(1):22-23.

[10] 李瑛慧,谢春萍,刘新金.基于纤维变速点分布实验的成纱条干不匀研究[J].纺织学报,2016(8):32-36.