批量制备静电纺有序纳米纤维的研究进展

2021-05-08高璐璐徐岚

高璐璐 徐岚

摘 要:静电纺丝是一种常用且有效地制备纳米纤维的方法,但其制备的纳米纤维多为无序排列结构,具有各向同性、力学性能较差等缺陷,限制了纳米纤维的应用。因此,对静电纺丝裝置进行相应的改进,从而得到具有各向异性且力学性能较好的有序纳米纤维,可进一步拓宽纳米纤维的应用领域。此外,传统单针头静电纺丝技术制备效率低,使得静电纺有序纳米纤维产量不高。为了提升产量,研究人员提出了多针头及无针头静电纺丝技术。本文从静电纺有序纳米纤维和批量制备静电纺纳米纤维两个角度出发,重点分析了为提高纳米纤维有序度和生产效率而使用的各种静电纺丝设备,系统概述了批量制备静电纺有序纳米纤维的研究进展。

关键词:静电纺丝;装置;批量制备;有序纳米纤维

中图分类号:TS103.8

文献标志码:A

文章编号:1009-265X(2021)02-0007-15

Abstract:Electrospinning is an effective and common method for preparing nanofibers. However, the electrospun nanofibers are mostly disordered and have the defects of isotropy and poor mechanical properties, which limits the applications of nanofibers. The application fields of nanofibers can be further expanded by improving electrospinning device to produce aligned nanofibers of anisotropy and better mechanical properties. In addition, the preparation efficiency of traditional single-needle electrospinning technique is low, which limits the yields of electrospun aligned nanofibers. In order to increase the yield, the multi-needle and needleless electrospinning technologies were put forward. This study is intended to focus on various types of electrospinning devices used for enhancing the order degree and production efficiency of nanofibers from the aspects of electrospun aligned nanofibers and batch preparation of electrospun nanofibers, and systematically review the research progress of batch preparation of electrospun aligned nanofibers.

Key words:electrospinning; device; batch preparation; aligned nanofibers

作者简介:高璐璐(1995-),女,山东泰安人,硕士研究生,主要从事静电纺有序纳米纤维的制备及其应用方面的研究。

近几十年来,纳米纤维以其孔隙率高、比表面积大等优点,在组织工程、电化学、传感器技术、光催化、过滤以及医疗等领域的应用越来越广泛。纳米纤维的制造技术有多种:海岛法、熔喷法以及静电纺丝法[1]。而静电纺丝法因其制作工艺简单方便,也迅速发展起来,总结该技术发展进程,主要包括4个阶段:a)探究聚合物是否可纺,逐渐改良纺丝工艺参数;b)制作复合型纳米纤维,探索研究其形成机理,细致调整纳米纤维结构;c)探索研究电纺纳米纤维应用;d)探究批量制备方法,进一步实现工业化生产。当然,这四个阶段并不是递次渐进的,而是相互交融,共同发展[2]。传统的静电纺丝法制备的纳米纤维多为无序排列结构,具有各向同性,力学性能较差等缺陷;且传统单针头静电纺丝方法生产纳米纤维效率较低,难以满足工业生产需求,这两个方面的不足使得纳米纤维的应用也受到限制。因此众多研究者对这两项不足进行了改进,通过控制电场、附加磁场以及改变静电纺的接收装置等方法可获得各种形态的有序纳米纤维集合体[3];通过改变静电纺的喷丝口装置,将传统单针头静电纺改进为多针头或无针头静电纺[4],以提高纳米纤维产量,这也将进一步拓宽纳米纤维的应用领域。

1 静电纺有序纳米纤维

传统静电纺纳米纤维多为无序排列结构,具有各向同性,力学性能较差等缺陷,限制了纳米纤维在许多领域的应用,因此纳米纤维的定向排列被越来越多的应用所要求。目前可以通过静电、磁力及机械方法获得有序纳米纤维[5-6],其中静电方法是通过对接收装置进行改进,获得有序纳米纤维;磁力方法是将少量磁性纳米粒子加入纺丝溶液中,使得纳米纤维在磁场力作用下拉伸,进而得到有序纳米纤维;机械方法是利用转轴旋转,得到的有序纳米纤维是沿旋转方向排列的[8]。有序纳米纤维集合体具有各向异性,在组织工程支架、光电器件的电子元件、化学传感器[7]及细胞定向培养基[3]等领域应用愈加广泛。

制备静电纺有序纳米纤维的方法有很多种,如平行电极法、转轴法、图案化电极法、导电模板法、磁纺法等[7]。

1.1 平行电极法

静电纺丝过程中,射流对接收板附近的电场力很敏感,因此要想获得定向排列的有序纳米纤维,可以调整接收区域的电场分布。平行电极法的接收装置为两块平行放置的电极,纺丝时,在电场力的作用下,聚合物溶液射流被牵伸成丝后搭在两个电极之间,形成定向排列的有序纳米纤维膜。由此生成的纳米纤维膜,便于转移到其他基底上进一步应用及加工[9]。

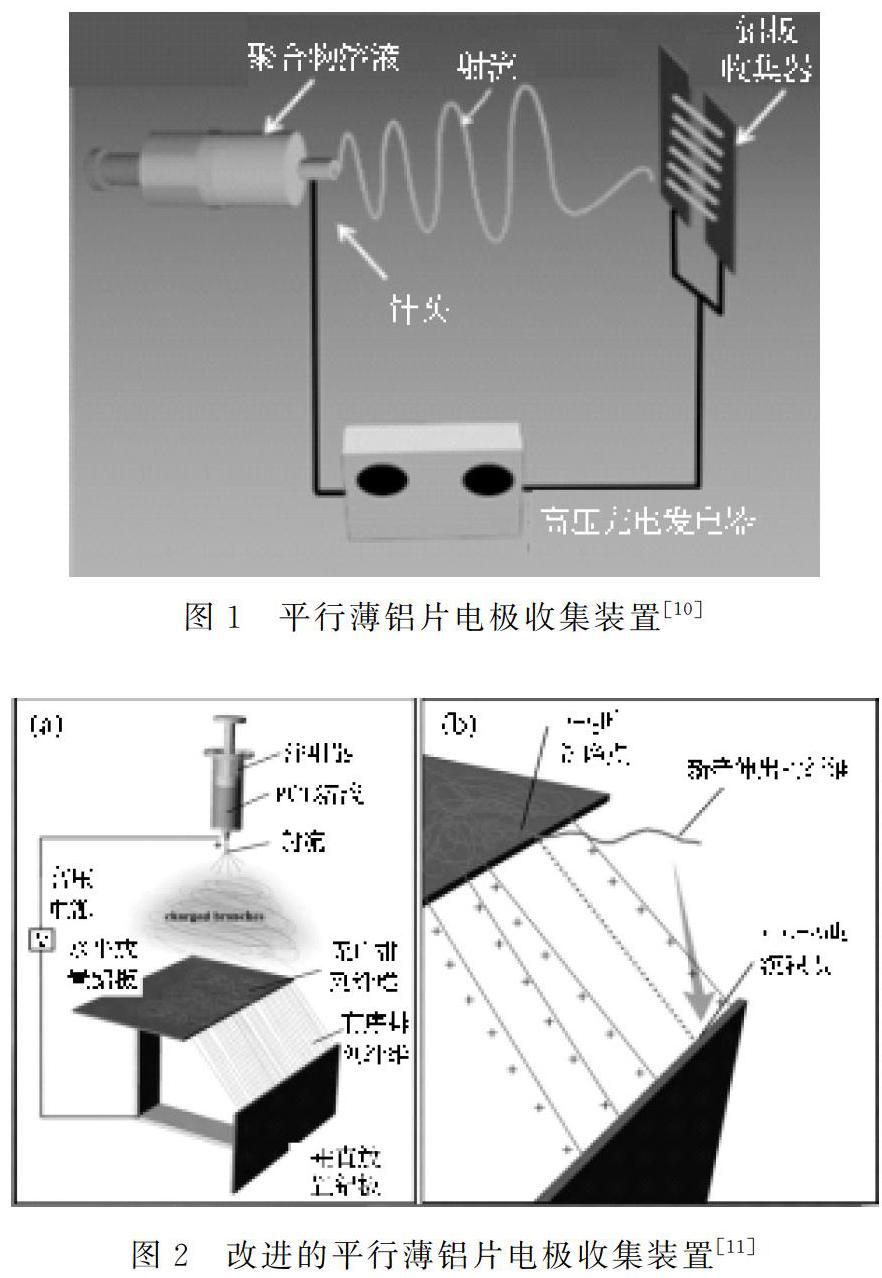

在此设计基础上,Wang等[10]将两块平行电极换成两块薄铝片,其他与常规平行电极法配置没有区别,且原理也相同,如图1所示。而Park等[11]也将两块平行电极换成了两块薄铝片,但此铝板接收装置放置角度不同,其中一块面对喷丝口水平放置,另一块在右下侧垂直放置,两块铝片不相交,边缘斜向平行,如图2所示。与平行电极法中电极的平面配置相比,此集电极包括一个倾斜的间隙,该间隙由水平和垂直薄铝片的位置及相互之间的高度差确定。由于高度差,电纺纳米纤维在下部铝片的边缘依次出现,从而制造出连续且对齐良好的纳米纤维阵列。这是由于自对准需要更多的空间和时间,以及顺序悬挂过程中更有效的拉伸力所致。使用这种装置纺丝时,在电场力作用下,聚合物溶液射流被牵伸,其中一部分沉积在水平放置的铝板上,呈现无序排列结构;另一部分搭在两片铝板之间,呈现有序结构,该法可制备单向定向纳米纤维膜,且在平行电极法的基础上提高了有序度。

Zhao等[12]对此也做了一些改进,两块平行放置的电极不变,接电源负极,喷丝头接正极,改进之处为在喷丝头与收集装置之间放置了一个带正电的铜环,如图3所示。经研究发现,带正电的环可减少电纺过程中带电射流的能量损失及其不稳定性,通过改变铜环的电压以及间距,可以控制有序纳米纤维的直径以及有序性,该法可制备单向定向纳米纤维膜。

Teo等[13]将收集装置设计为两个呈直线状放置且有一定间隙的刀片,如图4所示,用来收集取向纳米纤维束,两个刀片除了刀锋,其余都用绝缘胶带缠绕做绝缘处理,纺丝时,在电场力作用下,射流被牵伸,且受刀片间形成的平行电场影响,使得纳米纤维搭在两刀片之间,再经陆续后处理得到纳米纤维纱线。

Lei等[14]将辊筒收集與平行电极收集法相结合,制作了内置栅状电极的绝缘空心圆筒,以此作为收集装置,可制得单向定向排列的有序纳米纤维,如图5所示。喷丝头连接电源正极,栅状电极连接电源负极,由于喷头和电极之间的电荷相反,射流将沿着电极吸引牵伸成丝,以大面积对齐的方式搭在间隙上。此方法可以通过改变圆筒直径以及电极间隙来调节有序程度,且接收到的纳米纤维产量较高。

1.2 转轴法

在传统静电纺丝基础上,Matthews等[15]将接收装置换成一个转轴,且该转轴转速可调,如图6所示。纺丝时,聚合物溶液在电场力作用下牵伸成丝,之后纤维缠绕在转轴上,通过调整适当的转速,得到的有序纳米纤维是平行于转速方向上排列的,用此装置制备来自小牛皮的Ⅰ型胶原蛋白纤维,但是有序性没有想象中好。

Jin等[16]将收集装置改为不断旋转的旋转辊,将旋转辊一半浸没在乙醇溶液中,如图7所示,当纳米纤维收集到旋转辊上时,旋转心轴始终保持旋转,纺丝完成后,将得到的纳米纤维取出,用去离子水洗去残留的乙醇溶液,之后在-20 ℃的环境下冷冻24 h,之后进行冷冻干燥处理,就得到三维定向纳米纤维。在静电纺丝过程中,纳米纤维受到多种力的共同拉伸,其中包括外部电场施加的静电力、每个纤维表面积累的电荷之间的排斥力以及由于心轴旋转而产生的牵引力,这些力导致纤维中具有明显残余应力的取向纳米纤维的形成。

Pu等[17]将收集装置设计为一根铝棒穿着两个平行的铝盘,如图8所示。由此装置可收集双层纳米纤维膜,其中第一层为取向纳米纤维膜,第二层为无序排列纳米纤维膜。铝棒做绝缘处理,纺丝时,铝棒旋转且接地,喷丝头接电压正极,射流在电场力作用下牵伸成丝,两个铝质圆盘间产生的平行电场导致聚合物纤维搭在两个铝盘之间,得到取向纤维,但随着纺丝过程的持续,厚度达到一定程度,纤维呈现无序排列结构。故该装置可得到取向与不取向兼得的两层纳米纤维膜。

Nguyen等[18]将旋转辊筒作为收集装置,设计点在于在滚筒上放两片沿滚筒弧度弯曲的聚酰亚胺薄膜,这两片薄膜有助于重新定向由收集器旋转产生的气流,并减少空气运动对射流路径的干扰,如图9所示,喷丝头接电压正极,旋转辊筒接地,纺丝时,在电场力作用下,射流被拉伸成丝,由介电材料制成的两个膜将电场聚焦在它们之间的间隙上,使射流搭在两个薄片之间,可收集到高度有序的纳米纤维膜,且可以通过间隙和收集器的相对位置来控制纤维的沉积,并且可以通过间隙的宽度来控制纤维束的宽度。

Lee等[19]引入了静电螺旋收集线圈,该装置由带正电的针状喷嘴和带有高压直流电源的会聚透镜组成,螺旋形集电器安装在旋转的绕线机上,并在喷丝头上放置一汇聚线圈,同时在前方45°上放置一用于会聚透镜的螺旋收集线圈,如图10所示。纺丝时,喷头及汇聚线圈接电压正极,螺旋收集线圈接地,在电场力作用下,射流被拉伸成丝,在螺旋线圈入口处沉积形成纳米纤维束,通过将它们从纳米纤维网中抽出,使用绝缘的铜棒来附着纳米纤维束,然后通过缓慢移动铜棒来取出,从而在转轴上得到定向连续纳米纤维束。

王倩[20]使用一种共轭纺丝装置制备了小口径纳米纤维管状支架,如图11所示,应用于组织工程血管支架。这种装置可有效制备连续纳米纤维束和纱线,在喇叭口下方有两个相对放置的喷丝头分别接电源的正负极,纺丝时,两喷头产生的射流带有不同电荷相互吸引,在喷头处形成泰勒锥,使纳米纤维在喇叭口聚集,最后形成的纳米纤维纱线由绝缘棒引出,形成中空纤维网,卷绕到芯丝上,加捻成纱。

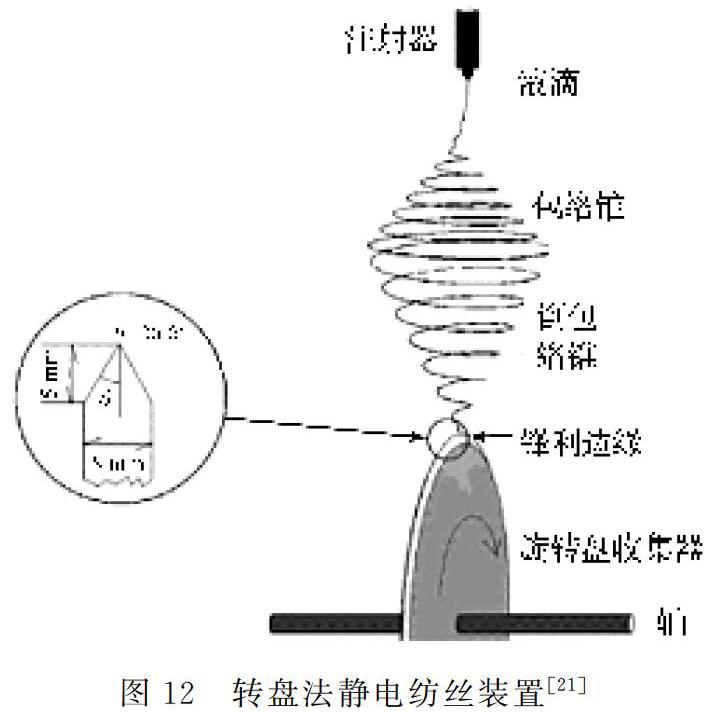

Theron等[21]将接收装置改进为一个高速旋转的边缘锋利的大圆盘,如图12所示,纺丝时,在电场力作用下,聚合物溶液牵伸成丝,缠绕在圆盘上,因电场和高速旋转的圆盘的共同作用,可在圆盘边缘收集到高度有序的纳米纤维,但是产量较低。

许多研究者还在这个转轴法基本装置的基础上做了许多改进。转轴法的优点是生产率高,可大面积制备有序纳米纤维,缺点是转轴与射流的相对运动不好调控,有序性不高,只能得到大致取向的纳米纤维,无法随意转移得到的纳米纤维,转移过程中较易破坏其有序结构[11]。

1.3 图案化电极法

Li等[22]设计了一种收集装置,可制得多层多向取向纳米纤维膜。将两对垂直放置的金电极粘在石英圆盘上,如图13(a),圆盘绝缘,将其中一对相对电极接地(如1-3,2-4),纳米纤维会搭在两个相对电极之间的间隙中,再转换另一对相对电极接地,就会收集到两层互相垂直可分离的取向纳米纤维膜。后又将两对电极同时接地,则同样会在间隙得到两层取向性好的纳米纤维,但是这两层纳米纤维并不会分离。之后又在绝缘石英板上粘了3对金电极,如图13(b),同样将三对电极对依次接地(如1-4,2-5,3-6),收集到3层沿3个方向的取向纳米纤维膜,且可以互相剥离。

1.4 导电模板法

Zhang等[23]利用导电模板作为接收装置,由导电金属线编织成织物结构图案,形成导电模板,如图14(a)。纺丝时,聚合物溶液在电场力作用下被拉伸成丝,形成的纳米纤维会沉积到导电模板上,形成图案化的纤维集合体,如图14(b)。制备图案化纤维的关键因素是金属线的宽度和织物结构所形成的突起。当金属线过宽时,电纺纤维无序;当织物结构没有突起时,图案化电纺丝无法形成;该种方式可以通过设计不同图案,图案要求是突起的,进而可以得到不同相应形态的纳米纤维。

1.5 磁纺法

以上介绍的方法,是分别通过改变电场分布以及接收装置得到有序纤维或图案化纤维。除此以外,还可以借助磁力使纳米纤维有序化。Yang等[24]在传统静电纺丝装置的接收装置上放了两块磁铁,磁铁平行对立,如图15所示。前驱体溶液中加入少量磁性纳米粒子(即纳米四氧化三铁),之后纳米纤维在磁场力作用下拉伸,从而使电纺丝平行悬搭在两块磁铁的空隙中,进而得到有序纳米纤维。纺完丝后,在两块磁铁的空隙里插入铝膜、玻片等接受基底,向上平稳移动,即可得到纳米纤维膜。不仅如此,通过这样多次反复纺丝,还可获得多层网格结构的纳米纤维。这种方法的优点是操作方便、设备简单,且得到的有序排列纤维有序度高、面积比较大。

1.6 其 他

除上述几种方法外,通过改变接收装置还可得到放射状的定向纳米纤维膜。Xie等[25]在传统静电纺丝基础上,只将接收装置改为一个圆柱形装置,收集到放射状的定向纳米纤维膜,如图16所示。纺丝时,在电场力作用下,纳米纤维以放射状沉积到金属圆柱边缘。这种放射状有序纳米纤维膜在组织工程支架方面的应用较好,尤其适用于在纳米尺寸上引导细胞从外围向中心繁殖。

2 批量制备静电纺纳米纤维

传统的静电纺丝技术是在充满聚合物溶液的喷丝装置(多为注射器)上接电压正极,接收裝置接电压负极,使得二者之间产生电场力,这时在喷丝装置中的溶液就会在电场力的作用下在喷丝头(多为针头)的尖端形成泰勒锥,进一步增强电场强度,形成射流,在其不断拉长以及溶剂不断挥发后,纳米纤维在收集装置上不断沉积、铺叠,最终形成纳米纤维膜。但传统的单针头静电纺技术纳米纤维产量很低,这是因为形成的射流数量有限[26]。要想提高纺丝产量,就要增加射流的数量,故可以通过增加针头的数量加以实现[27-30]。此外,除了射流根数能影响纳米纤维产量,影响静电纺丝过程的因素也会对纳米纤维产量产生相应影响:主要有聚合物溶液的性质(例如黏度、电导率、表面张力、聚合物的相对分子质量、溶液浓度等),可控的纺丝工艺参数(包括施加电压、供液速度、接收装置与喷头之间距离、喷丝头结构形态等)和环境参数(湿度、温度、纺丝室的气流速度等)[31-33],当然,这些静电纺丝因素也影响了纳米纤维形貌。

静电纺技术实现批量制备纳米纤维主要方法有多针头和无针头静电纺丝两种方式,通过增加射流的数量,进而使纳米纤维的产量提高[4]。

2.1 多针头静电纺丝

多针头静电纺丝技术是同时利用多根针头以不同阵列排列进行纺丝的方法。

Theron等[28]分别采用单针头、七针头(7×1线性排列)和九针头(3×3排列)进行静电纺丝,对喷头-喷头相互作用结果的进行详细物理理解分析,如图17所示。静电纺丝的电场分布用点电荷电场模拟,聚合物溶液的黏弹性流变行为用Maxwell模型描述,发现在约4 cm2的正方形上9个针头的距离约为1 cm时,可以实现工艺的合理稳定性和初纺纳米纤维垫的均匀性,但纺丝过程中射流受到来自针头电场、射流表面的电荷所产生的库仑力和不同射流相互之间电荷库仑力的影响,其模拟实验结果也表明相邻射流之间相互库仑力影响各个带电射流的路径。

Kim等[30]采用5个喷嘴环形排列,在喷嘴周围加上圆筒状的辅助电极,如图18所示,使电纺喷嘴稳定,减轻旋转溶液的弯曲不稳定性,进而使射流运动稳定,射流路径不会因环境因素干扰发生偏斜。

Tomaszewski等[34]分别将多个针头以直线形、椭圆形、圆形排列后同时进行静电纺丝,如图19所示,不同形状排列下的静电纺丝效率以每个针头的平均产量来衡量,实验结果表明针头呈同心形排列时具有相对最高的纺丝效率,并且得到的纳米纤维质量最好,且发现纳米纤维的产量和排列的针头数量呈正比;针头呈椭圆形排列时纺丝相对较好;而当针头以直线形排列时,纺丝相对较差,只会在两侧少数针头上出现射流。但是同心形排列不能减小针头之间的正常纺丝间距。

覃小红等[35]设计了一种朝上喷的多喷头静电纺丝装置,并用屏蔽套屏蔽了喷头之间的电场,从而改进静电纺丝中射流的稳定性。

虽然多针头静电纺丝装置能显著的提高纺丝效率,但各针头产生的带电射流之间会相互作用,且会有射流表面电荷引起的射流方向改变。此外,多针头同时进行纺丝还会出现一系列技术问题,例如供液设备复杂,针头易堵塞和清理困难等。不过许多研究者通过在装置中引入气流场来缓解喷头与喷头之间的相互干扰[36]。

2.2 无针头静电纺丝

虽然增加喷头数量、改变喷头排列形态能使静电纺丝的产量提高,但有一定的限制[37],故许多研究者开始研究无针头静电纺丝方法。

2.2.1 自由液面

Miloh等[38]认为静电纺批量制备方法通常依赖于多针头系统,每个针头都会发出单根射流,但是射流之间的库仑力会相互影响,进而使得射流不稳定,且针头极易堵塞,生产率并不能很有效的提升。为此设计了一种自由液面静电纺丝装置,如图20所示。表面为聚合物溶液,铁磁悬浮体在底层,该铁磁悬浮体的下层受到由永磁体或线圈提供的正磁场的作用。这时铁磁悬浮体会产生稳态峰值,类似于针头静电纺丝中的泰勒锥,从而聚合物溶液在电场力作用下,在表面形成射流拉伸成丝。用这种方法在直径约几厘米的皮氏培养皿中产生了数千个喷嘴。但是,这种方法仅限于聚合物溶液以及油基铁磁悬浮液,并且需确保它们不会相互接触而沉淀。

He等[39]模仿蜘蛛吐丝方式研发了一种气泡静电纺丝装置,来提高生产率,该装置由一根气体管、一个储液器和一个收集器组成,其中有一根金属电极穿过气体管,纺丝时由该管通入氮气;收集器放置在储液器的正上方,接地,如图21所示。纺丝时会在溶液表面上产生许多气泡,气泡破裂时会产生许多射流,射流在高压电场作用下被牵伸,且溶剂挥发,最终形成纳米纤维。由此装置获得的纳米纤维直径可低至50 nm。通过改变进气压力和空气管顶点的位置可以调整气泡的大小,进而影响纳米纤维的直径。

Thoppey等[40]开发了一种带有碗状储液器的电纺装置,用来代替由物理泵推送聚合物溶液的针头储液器。该装置的储液器铝碗连接电源正极,收集器为同心空心圆柱体,如图22所示。在高压电场作用下,碗中的聚合物溶液在表面产生众多射流,后在碗沿等间距散开,之后在电场力作用下,牵伸成丝,形成纳米纤维。这种方法可使产量提高接近40倍,但是当碗中聚合物溶液液面低于碗沿时,纺丝即停止,因此纺丝过程没法连续进行。

Jiang等[41]提出了金字塔形铜喷头的无针静电纺丝装置,如图23所示。纺丝时,将溶液连续不断地注入金字塔形喷头,使“金字塔”每层的边缘都有聚合物溶液,且多余的溶液会缓慢流到储层。在电场力的作用下,金字塔每层的边缘都会产生大量的射流,牵伸成丝,形成纳米纤维。这种装置的生产率比传统的单针纺高数百倍,且纤维更细。

于昊楠[4]设计了一种碟形喷头静电纺丝装置,如图24所示,且碟形喷头的圆周倾角大小对纳米纤维产量有一定的影响:在一定范围里,纳米纤维产量会随喷头圆周倾角的增大而增加,这是因为在电压相同时,碟形喷头圆周倾角越大,电场强度越大,会使纺丝速度越快,由此使得溶液射流根数增多,最终使得产量增加。但是倾斜角度不宜过大,过大使速度过快,而无法满足连续纺丝,实验结果表明选择圆周倾角为60°的碟形喷头,批量化生产最为合适。

Wu等[42]提出了使用圆柱体作为发射器的高通量无针静电纺丝,在高压下,无针静电纺过程会通过液面薄膜上的电流体动力学不稳定性产生射流。结果表明,该装置生产聚环氧乙烷纳米纤维的产量相较传统单喷头静电纺丝而言高出260倍以上。故无尖端静电纺丝可生产高质量高产量的纳米纤维。

Shin等[43]设计了双垂直杆无针静电纺丝装置,如图25所示。电压为50 kV时,随着垂直杆与收集板的距离增加,则纺丝过程中射流到收集板的牵伸距离有所增加,纤维直径减小。而对生产率而言,随着施加电压的增加,生产率几乎成比例地增加;且垂直杆与收集板的距离越小,生产率越高。故要想获得高质量高产量的纳米纤维,需要将垂直杆与收集板的距离控制在较好范围内。

Moon等[44]设计了一种带有螺旋探测旋转圆柱体的无针静电纺丝技术,用于制备纳米纤维网,如图26所示。该技术生产率与传统单针头静电纺纳米纤维相比提高了6倍,同时可以生产具有高结晶度的聚合物纳米纤维,以及包含几种不同聚合物的纳米纤维网,这在常规电纺中很难生产出来。

Fang等[45]对自由液面纺丝装置进行改进,设计了4种喷丝装置,如图27所示,即改进的气泡静电纺丝装置,其铜制圆柱体储液装置中装有一个与气管相连的尼龙锥形空气喷嘴(图(a));改进的自由液面静电纺丝装置,其储液装置是类似的铜圆柱体,其中从其上表面挖出了一个圆柱形凹槽(图(b));斜截面自由液面静电纺丝装置,其储液装置与改进的自由液面静电纺丝装置类似,但凹槽由圆锥台及一个圆柱体组成(图(c));球形截面自由液面静电纺丝装置,其储液装置为一个铜制圆柱体被半径为50 mm的球截断(图(d))。4种结果比较表明,球形截面自由液面静电纺丝装置生产的纳米纤维直径分布更均匀,质量更好,产量也最高,当施加电压为40 kV时,产量可达20.03 g/h,因此非常适用于在较低电压下批量制备纳米纤维。

2.2.2 限制流体

Dosunmu等[26]设计了一种多孔空管的静电纺丝设备,如图28所示。在该实验中,多孔基质是由聚丙烯制成的孔径为10~20 μm的多孔圆柱形喷嘴,收集装置为一同心空心圆柱体。溶液在喷丝装置中受到气压的作用,从小孔中被挤压出,在电场力作用下拉伸成丝,并收集在外侧的收集装置上。这种限制流体的纺丝装置产量相较单个喷丝头的装置而言,提升了250倍;缺点是存在喷头易堵塞、清理 较为困难的问题。

Varabhas等[29]设计了一种装置,由聚四氟乙烯制成的多孔空管水平放置,如图29所示,多孔管壁上的孔很小,可阻止聚合物流动,在管壁的一半处钻出的孔可减少流阻。这种装置可以控制射流的方向,且产量与传统的静电纺相比提高了50倍,获得的纤维品质好,同时产量可以通过增加空管长度以及增加小孔数量来提高,但是这样需要更大的纺丝电压,装置同样存在清理困难的问题。

Wang等[46]提出用圆锥形金属丝线圈作为喷丝头,如图30所示,锥形结构的内部充满聚合物溶液,喷头连接电压的正极,收集装置连接电压负极。纺丝时,聚合物溶液从螺旋形金属丝的缝隙间流出,在高压作用下形成泰勒锥,后被牽伸拉长成为纳米纤维。这种设计方式生产效率提高了13倍,但是缺点是产生射流不连续,且流动性好黏度小的溶液无法纺丝,因此不适用于工业化生产。

2.2.3 曲面发射

Jirsak等[47]发明了纳米纤维批量制备机器—纳米蜘蛛,如图31所示。纺丝时,带电滚筒转动且其圆周的一部分(底部)浸入聚合物溶液中用以供液,通过旋转的带电电极,在电场力作用下,会在聚合物溶液表面产生射流,进而牵伸成丝,制备纳米纤维,该装置能制备出超过1 m幅宽的纳米纤维网,使纺丝效率大幅提高,从而达到批量制备的能力。这是无针头静电纺技术发展过程中的一座里程碑,为静电纺丝技术的工业化奠定了基础。

Liu等[48]设计了一种由直流电动机驱动的珠串用作无针喷头的纺丝装置,如图32所示。当进行静电纺丝时,钢珠串在金属链条的带动下移动,两边溶液刷将聚合物溶液刷在钢珠上,在高压电源下,泰勒锥在钢珠表面形成,并在电场的作用下拉伸成射流,溶剂挥发后,射流成丝,在收集板上获得纳米纤维膜。

Tang等[49]提出了一种滴液式无针静电纺丝装置,如图33所示。该设备采用了特殊的供液装置,聚合物溶液不带电,在自身重力作用下,下落并预拉伸,将聚合物溶液滴溅到金属辊喷丝头表面,之后在金属辊上高压电场作用下,形成泰勒锥,进一步拉伸成为纳米纤维。该装置与传统单针头静电纺相比,产量提高了24~45倍,且易于按比例放大输出,因此生产率很容易提升。缺点是纺丝不稳定,因聚合物溶液在滴落过程中,同时受到电场力、重力作用,液滴的形态无法控制,且液滴在圆辊上时,会发生滴溅的现象。

3 批量制备静电纺有序纳米纤维

有序纳米纤维的各项应用性能都更好,尽管在过去几十年中在静电纺丝领域取得了重大进展,但其广泛商业化仍面临挑战。主要障碍是使用当前建立的方法生产有序纳米纤维的产量有限。因此,迫切需要开发适用于大规模生产高质量有序纳米纤维的新型静电纺丝装置,故而如何批量制备静电纺有序纳米纤维成为一大研究热点。

Yu等[50]将改进的自由液面静电纺丝与气泡静电纺丝结合起来,成功地提出了一种改进的气泡静电纺丝方法,该装置由锥形空气喷嘴和铜管制成的储液器组成,接收装置为高速旋转铜线鼓,如图34所示,成功地制得高产量的有序PAN纳米纤维。

Khamforoush等[51]为了高效率生产高度有序的纳米纤维,改进了静电离心纺丝技术,喷丝头采用两个喷嘴,如图35(b)。与传统的静电离心纺丝技术相比,这个装备可以将生产率提高一倍。且通过对多个实验的纳米纤維排列度(DeNA)的测量值与单喷嘴的静电离心纺丝技术进行比较,确定了最大化DeNA的最佳操作条件。另外,采用具有4个喷嘴的喷丝板来评估喷嘴数量对DeNA的影响,如图35(c),证实增加喷嘴数量对其没有影响,但是生产效率是传统单喷头的4倍。

Khamforoush等[52]改进了一种旋转射流法,用两个金属同心空心圆柱体作为收集器连接电源负极,如图36所示,内圆柱体和外圆柱体的高度分别为8 cm和1 cm,外圆柱体会影响内圆柱体内部的电场强度。因此,当施加相同的电压时,两个同心圆柱体收集器与单个圆柱体收集器相比,放大了电场强度,电场的最大强度集中在内圆柱体的内壁。与原本旋转射流法相比,该装置使纳米纤维的生产率提高了41%,并使DeNA增加了1倍。

Erickson等[53]提出了一种高通量离心静电纺丝(HTP-CES)系统,如图37所示。该系统能够批量生产具有高质量和可调直径的高度有序的纳米纤维。与传统的静电纺丝技术相比,用HTP-CES系统纺制的纤维不仅表现出优异的有序性,而且直径具有更好的均匀性。值得注意的是,这种设计允许在102个收集位点同时收集有序的纳米纤维网,由于收集器的小线电极结构,几乎所有喷射的聚合物都可以收集到,并以高度有序的方式沉积在电极间隙中形成纳米纤维,故产量接近75%。

Lei等[54]在间隙法生产有序纳米纤维的基础上,利用合适的聚偏氟乙烯溶液和一对无基底且连接负极的平行板收集装置,提出当收集系统具有适当的配置和合适的电压时,由于射流鞭打不稳定性和平板上的负电压的关键作用,可以使喷嘴在超大间隙上来回移动,可以毫不费力地生产一米长的排列良好的聚偏氟乙烯(PVDF)纤维。

García-López等[55]使用转鼓作为收集器,采用3D打印设计的多喷头静电纺丝装置,如图38所示,获得了直径均匀分布的有序纳米纤维。在此基础上研究了两种多喷头静电纺丝装置,即喷头沿线性整列布置的装置和喷头沿之字形曲线分布的装置。实验结果表明之字形比线性阵列效果更好。利用3D打印技术制作溶液喷射装置表明在不改变3D打印技术的情况下,静电纺丝喷射装置可以由更具弹性的材料(例如陶瓷等)制成,以便适用于更多不同类型纺丝液,且可以制作具有更复杂几何形状的喷射装置,例如用于制作中空纳米纤维的同轴喷丝装置。

4 结论与展望

随着纳米纤维的迅速发展,若想满足各领域发展要求,且实现工业化生产,批量制备静电纺有序纳米纤维需求会日益提升,且要求的定向纳米纤维集合体的形态将会更加多样化。而获取批量制备的纳米纤维大多需要在喷丝头上做改进,即多针或无针静电纺丝装置,目前已有气泡纺等较成熟且优异的方法实现批量制备;若要获取静电纺有序纳米纤维,则主要通过改进接收装置及控制电场的方法来实现,如采用辊筒或者平行电极等,可获得不同形态的取向纳米纤维。

利用简单装置制备批量高度取向的纳米纤维集合体将是今后静电纺领域的一个重点研究方向。而取向纳米纤维的研究和制备,极大地拓宽了纳米纤维的应用领域,在组织工程领域发展潜力巨大,此外,在光催化、吸波材料、电子器件、气体传感器及燃料电池等领域也将被广泛应用。

参考文献:

[1] 余韶阳,安瑛,李守猛,等.熔体微分离心静电纺丝技术批量制备纳米纤维[J].工程塑料应用,2018,46(11):53-57.

[2] 潘新颖,南辉,韦浩民,等.静电纺丝法制备碳纳米纤维及其吸附性能[J].稀有金属材料与工程,2020,49(2):567-571.

[3] 谭耀红,刘呈坤,毛雪.静电纺制备定向纳米纤维集合体的研究现状[J].高分子材料科学与工程,2018,34(11):183-190.

[4] 于昊楠.碟形喷头批量化制备纳米纤维膜及其过滤性能的研究[D].上海:东华大学,2017.

[5] ZHENG Z, GAN L, LI H, et al. A Fully Transparent and flexible ultraviolet-visible photodetector based on controlled electrospun ZnO-CdO heterojunction nanofiber arrays[J]. Advanced Functional Materials, 2015,25(37):5885-5894.

[6] LI D, WANG Y, XIA Y. Electrospinning of polymeric and ceramic nanofibers as uniaxially aligned arrays[J]. Nano Letters, 2003,3(8):1167-1171.

[7] 仰大勇,蔣兴宇.静电纺丝制备有序纳米纤维的研究进展[J].合成纤维,2008(6):1-5.

[8] 潘新颖.静电纺丝法制备碳纳米纤维及其电化学性能研究[D].西宁:青海大学,2019.

[9] JIA L, ZHANG H X, WANG X X. Research and development of aligned nanofibers prepared by electrospinning[J]. Journal of Textile Research, 2016,37(1):159-166.

[10] WANG B, SUN L, WU N, et al. Combined synthesis of aligned SiC nanofibers via electrospinning and carbothermal reduction[J]. Ceramics International, 2017:S0272884217308702.

[11] PARK S H, YANG D Y. Fabrication of aligned electrospun nanofibers by inclined gap method[J]. Journal of Applied Polymer Science, 2011, 120(3): 1800-1807.

[12] ZHAO J H, LIU HY, XU L. Preparation and formation mechanism of highly aligned electrospun nanoflbers using a modified parallel electrode method[J]. Materials & design, 2016,90(JAN.):1-6.

[13] TEO W E, RAMAKRISHNA S. Electrospun fibre bundle made of aligned nanofibres over two fixed points[J]. Nanotechnology, 2005,16(9):1878-1884.

[14] LEI T, PENG Q, CHEN Q, et al. Alignment of electrospun fibers using the whipping instability[J]. Materials Letters, 2017, 193(APR.15):248-250.

[15] MATTHEWS J A, WNEK G E, SIMPSON D G, et al. Electrospinning of collagen nanofibers[J]. Biomacromolecules, 2002,3(2):232-238.

[16] JIN L, XU Q, LI C, et al. Engineering 3D aligned nanofibers for reg-ulation of cell growth behavior[J]. Macromol. Mater. Eng., 2017,302:1600448.

[17] PU J, KOMVOPOULOS K. Mechanical properties of electrospun bilayer fibrous membranes as potential scaffolds for tissue engineering[J]. Acta Biomaterialia, 2014,10(6):2718-2726.

[18] NGUYEN D N, HWANG Y, MOON W. Electrospinning of well-aligned fiber bundles using an End-point Control Assembly method[J]. European Polymer Journal, 2016,77:54-64.

[19] LEE J H, SHIN D W, NAM K B, et al. Continuous bundles of aligned electrospun PAN nanofiber using electrostatic spiral collector and converging coil[J]. Polymer,2015,84:52-58.

[20] 王倩.基于纳米纤维成纱技术构建血管组织工程支架[D].郑州:中原工学院2018.

[21] THERON A, ZUSSMAN E, YARIN A L. Electrostatic field-assisted alignment of electrospun nanofibres[J]. Nanotechnology, 2001,12(3):384-390.

[22] LI D, WANG Y, XIA Y. Electrospinning Nanofibers as Uniaxially Aligned Arrays and Layer-by-Layer Stacked Films[J]. 2004,16(4):361-366.

[23] ZHANG D M, CHANG J. Patterning of electrospun fibers using electroconductive templates[J]. Advanced Materials, 2007,19(21):3664-3667.

[24] YANG D Y, LU B, ZHAO Y, et al. Fabrication of aligned fibrous arrays by magnetic electrospinning[J]. Advanced Materials, 2007,19(21):3702-3706.

[25] XIE J, MACEWAN M R, RAY W Z, et al. Radially aligned, electrospun nanofibers as dural substitutes for wound closure and tissue regeneration applications[J]. Acs Nano, 2010,4(9):5027-5036.

[26] DOSUNMU O O, CHASE G G, KATAPHINAN W, et al. Electrospinning of polymer nanofibres from multiple jets on a porous tubular surface[J]. Nanotechnology, 2006,17(4):1123-1127.

[27] POKORNY P, KOSTAKOVA E, SANETRNIK F, et al. Effective AC needleless and collectorless electrospinning for yarn production[J]. Phys.chem.chem.phys, 2014,16(48):26816-26822.

[28] THERON S A, YARIN A L, ZUSSMAN E, et al. Multiple jets in electrospinning: experiment and modeling[J]. Polymer, 2005,46(9):2889-2899.

[29] VARABHAS J S, CHASE G G, RENEKER D H. Electrospun nanofibers from a porous hollow tube[J]. Polymer, 2008,49(19):4226-4229.

[30] KIM G H, CHO Y S, KIM W D. Stability analysis for multi-jets electrospinning process modified with a cylindrical electrode[J]. european polymer journal, 2006,42(9):2031-2038.

[31] 戴丽琴,张如全.静电纺丝技术的应用与发展趋势[J].武汉纺织大学学报,2013,26(6):37-41.

[32] 覃小红,王善元.静电纺丝纳米纤维的工艺原理、现状及应用前景[J].高科技纤维与应用,2004(2):28-32.

[33] DOH S J, KIM C, LEE S G, et al. Development of photocatalytic TiO2 nanofibers by electrospinning and its application to degradation of dye pollutants[J]. Journal of Hazardous Materials, 2008,154(1-3):118-127.

[34] TOMASZEWSKI W, SZADKOWSKI M. Investigation of electrospinning with the use of a multi-jet electrospinning head[J]. fibres & textiles in eastern europe, 2005,13(4):22-26.

[35] 覃小红,王善元,高亚英,等.朝上喷的多喷头静电纺丝机:中国,CN201141056[P].2008-10-29.

[36] 陳鹏,金李静芳,袁媛.批量化制备纳米纤维静电纺丝装置的专利技术综述[J].现代纺织技术,2016,24(5):54-60.

[37] ZHOU F L, GONG R H, PORAT I. Polymeric nanofibers via flat spinneret electrospinning[J]. Polymer Engineering & Science, 2009, 49(12):2475-2481.

[38] MILOH T, SPIVAK B, YARIN A L. Needleless electrospinning: Electrically driven instability and multiple jetting from the free surface of a spherical liquid layer[J]. Journal of Applied Physics,2009,106(11):114910.1-114910.8.

[39] HE J H, LIU Y, XU L, et al. BioMimic fabrication of electrospun nanofibers with high-throughput[J]. Chaos Solitons & Fractals, 2008,37(3):643-651.

[40] THOPPEY N M, GORGA R E, BOCHINSKI J R, et al. Effect of solution parameters on spontaneous jet formation and throughput in edge electrospinning from a fluid-filled bowl[J]. Macromolecules, 2012,45(16):6527-6537.

[41] JIANG G, ZHANG S, QIN X. High throughput of quality nanofibers via one stepped pyramid-shaped spinneret[J]. Materials Letters, 2013,106:56-58.

[42] WU D, HUANG X, LAI X, et al. High throughput tip-less electrospinning via a circular cylindrical electrode[J]. Journal of Nanoscience & Nanotechnology, 2010,10(7):4221-4226.

[43] SHIN H U, LI Y, PAYNTER A, et al. Microscopy analysis and production rate data for needleless vertical rods electrospinning parameters[J]. Data in Brief, 2015,5:41-44.

[44] MOON S, GIL M, LEE K J. Syringeless Electrospinning toward versatile fabrication of nanofiber web[J]. Scientific Reports, 2017,7:41424.

[45] FANG Y, XU L. Four self-made free surface electrospinning devices for high-throughput preparation of high-quality nanofibers[J]. Blstn Journal of Nanotechnology,2019,10(1):2261-2274.

[46] WANG X, NIU H, LIN T, et al. Needleless Electrospinning of nanofibers with a conical wire coil[J]. Polymer Engineering & Science, 2009,49(8):1582-1586.

[47] JIRSAK O, SANETRNIK F, LUKAS D, et al. A method of nanofibers production from polymer solution using electrostatic spinning and a device for carrying out the method:wo[J].2006.

[48] LIU S L, HUANG Y Y, ZHANG H D, et al. Needleless electrospinning for large scale production of ultrathin polymer fibres[J]. Materials Research Innovations, 2014,18(suppl.4):S4.833-S4.837.

[49] TANG S, ZENG Y, WANG X. Splashing needleless electrospinning of nanofibers[J]. Polymer Engineering & Science, 2010,50(11):2252-2257.

[50] YU L, SHAO Z, XU L, et al. High throughput preparation of aligned nanofibers using an improved bubble-electrospinning[J]. Polymers,2017,9(12):658.

[51] KHAMFOROUSH M, ASGARI T. A modified electro-centrifugal spinning method to enhance the production rate of highly aligned nanofiber[J]. Nano brief reports and reviews,2015,10(2):1550016.

[52] KHAMFOROUSH M, MAHJOB M. Modification of the rotating jet method to generate highly aligned electrospun nanofibers[J]. Materials Letters, 2011,65(3):453-455.

[53] ERICKSON A E, EDMONDSON D, CHANG F C, et al. High-throughput and high-yield fabrication of uniaxially-aligned chitosan-based nanofibers by centrifugal electrospinning[J]. Carbohydrate Polymers, 2015,134:S0144861715007353.

[54] LEI T, XU Z, CAI X, et al. New Insight into gap electrospinning: toward meter-long aligned nanofibers[J]. Langmuir, 2018,34(45):13788-13793.

[55] GARCíA-LóPEZ E, OLVERA-TREJO D, VELáSQUEZ-GARCíA LF. 3D printed multiplexed electrospinning sources for large-scale production of aligned nanofiber mats with small diameter spread[J]. Nanotechnology,2017,28(42):425302.