局部软岩偏压下隧道结构及钢拱架受力状态分析

2021-05-08王晓方王剑非陈俊涛

王晓方,王剑非,陈俊涛

(1.云南建设投资控股集团有限公司,昆明 650501; 2.招商局重庆交通科研设计院有限公司,重庆 400067)

多年来的隧道设计和施工过程多沿用传统思路,即参照相关规范对不同围岩级别进行支护结构设计及开挖方案设计。然而,相同围岩级别条件下统一的设计模式和支护强度不可避免地会造成钢拱架、锚杆等建筑材料的浪费。此外,在进行设计时也多从整体考虑将围岩划分为某一级别[1],而没有考虑局部的软弱围岩偏压等荷载作用[2]。采用数值方法对隧道施工过程进行模拟时,多将钢拱架的承载作用通过刚度等效的方法换算到初期支护强度中[3],较少对钢拱架的受力和变形状态进行深入分析[4-7]。针对隧道结构承受软岩偏压的变形状态及受力特性,刘之江、韩立志、李广平等[8-10]分析了洞口段浅埋偏压双线隧道在采用双侧壁导坑法施工时的围岩变形规律。此外,也有诸多学者研究了小净距隧道在浅埋偏压条件下的围岩稳定性及衬砌受力状态[11-14]。

综上可知,目前隧道结构的数值模拟分析针对钢拱架的受力过度简化,并没有考虑其真实的受力状态,而实际工程中钢拱架的布置间距和支护强度存在很大的优化空间。此外,在进行局部软岩偏压隧道的工程分析时,多以某典型工程为分析对象,没有考虑不同的软岩偏压模式对隧道衬砌及钢拱架的影响。为此,本文针对已有研究的不足,以某典型单拱大跨公路隧道为背景建立数值模型,并基于数值模拟结果,重点分析钢拱架及隧道衬砌的应力状态、变形模式及内力等,给出结构支护的优化建议。

1 数值模拟

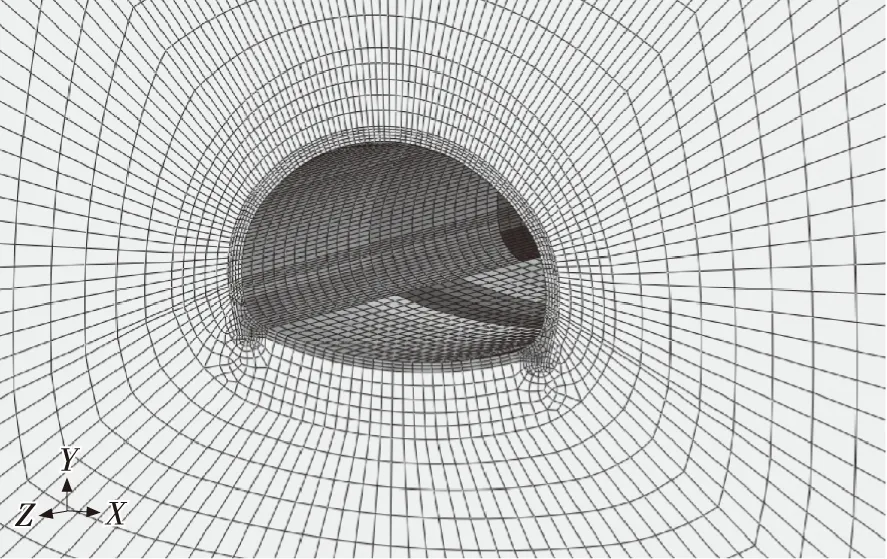

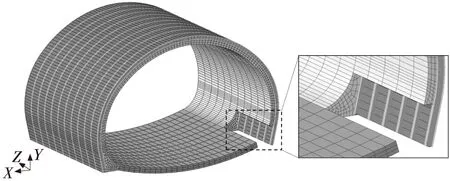

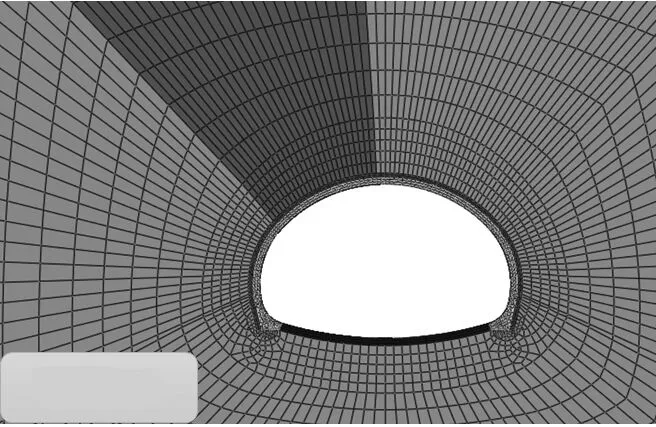

本文选取某典型公路隧道为研究背景,隧道结构横剖面如图1所示。隧道初期支护采用厚度为20 cm的C25喷射混凝土,二次衬砌采用厚度为40 cm的C35模筑混凝土。根据隧道结构特征及围岩条件,建立三维有限元模型,如图2所示。本次数值计算模型中钢拱架采用18号工字钢,腹板厚度和高度分别为6.5 mm和180 mm,纵向分布间距为1 m。因此建模时钢拱架的梁单元模型也根据实际情况设定拱架模型参数,包括钢拱架高度、腹板厚度等。施作初期支护时,在架立钢拱架后进行喷射混凝土施工,因此假定喷射混凝土和钢拱架紧密结合,在承载过程中不发生相对位移。此外,隧道采用长度350 cm的HBC22N组合锚杆对爆破开挖后的松动围岩进行加固;在模型中通过改变加固圈模型参数的形式来模拟组合锚杆对隧道围岩的加固效应。

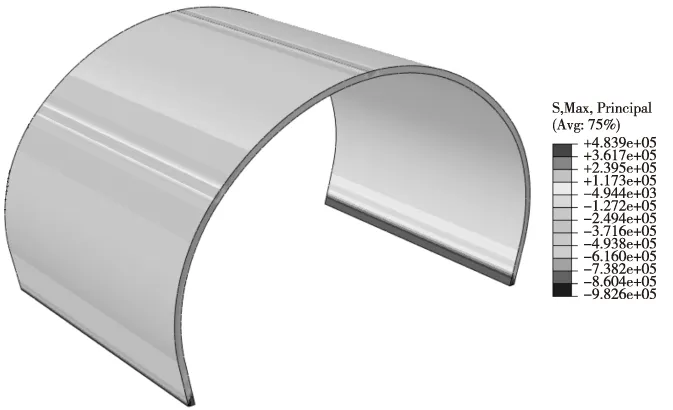

1.1 建模

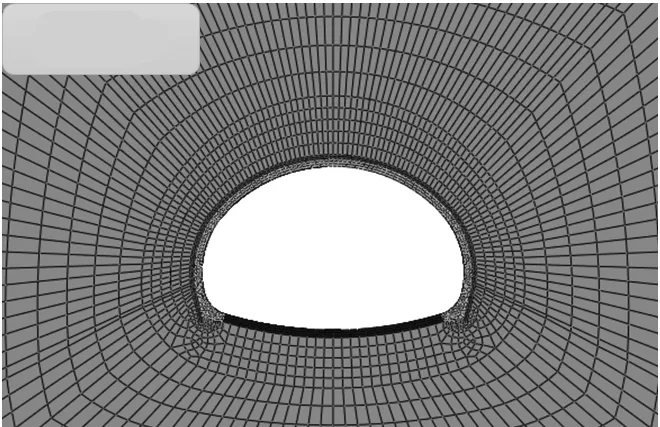

为尽量避免有限元模型固定边界条件对隧道开挖模拟计算带来的影响,围岩模型两侧横向宽度为隧道直径的5倍,隧道底板至围岩模型底边的距离是隧道直径的4倍,围岩上表面取至地表(埋深约100 m)。隧道衬砌结构和围岩体均采用三维实体单元进行模拟,钢拱架采用梁单元进行模拟。隧道衬砌结构及钢拱架如图3所示。

单位:cm

图2 三维有限元模型

图3 隧道衬砌及钢拱架

1.2 应力释放

在进行数值计算时,首先对隧道开挖前在重力作用下的地应力进行平衡分析;其次模拟隧道开挖释放围岩压力55%,在施作初期支护时再释放围岩压力35%;最后是施作二次衬砌并释放最终围岩压力10%[15]。

1.3 工况设置

在分析不同位置软岩偏压时主要考虑4种工况,如图4所示。工况1:均质地层,无软岩偏压;工况2:边墙下部软岩偏压;工况3:边墙上部软岩偏压;工况4:拱顶-拱肩处软岩偏压。

(a) 工况1

(b) 工况2

(c) 工况3

(d) 工况4

1.4 力学性质

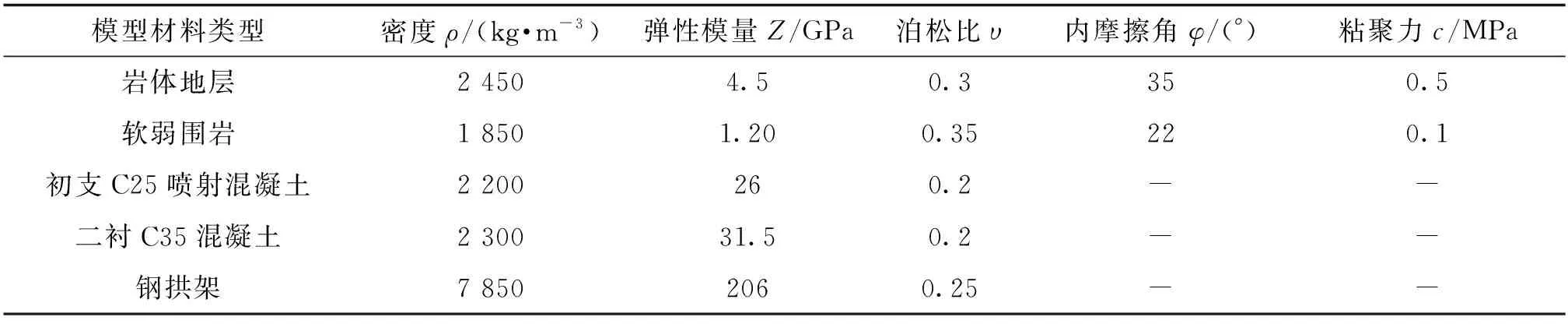

为真实反映隧道开挖卸载时软弱围岩的屈服破坏特性,采用基于D-P屈服准则的弹塑性模型模拟围岩体从弹性变形到发生塑性屈服时的非线性特性。本模型各材料物理力学参数根据JTG 3370.1—2018《公路隧道设计规范》进行取值,如表1所示。

2 结果分析

2.1 钢拱架受力状态分析

为避免边界效应对隧道衬砌及钢拱架受力状态模拟的影响,沿隧道纵向模型长度为50 m。现选取中间区域(20 m~30 m)范围的钢拱架及初期支护进行分析。

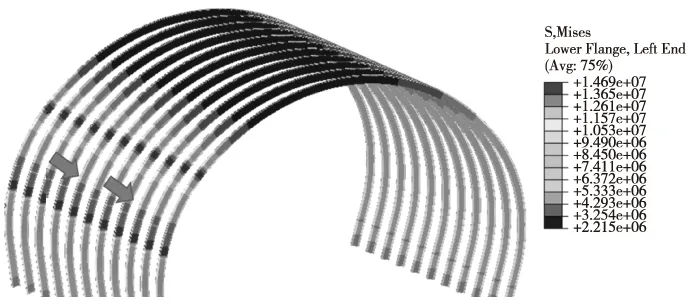

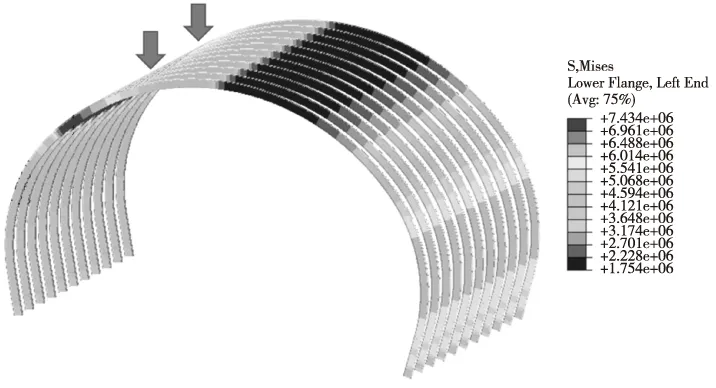

1) 钢拱架变形模式及Mises应力分布特征

Mises应力是一种折算应力,折算依据为能量强度理论,即第四强度理论。Mises应力的提出主要是作为材料(钢材)处于复杂应力状况时判定材料是否进入塑性的一个综合指标,其屈服强度约为160 MPa。4种工况下钢拱架Mises应力分布如图5所示。从图5(a)可以看出,在工况1下,钢拱架的Mises应力呈左右对称分布,最大应力主要集中在两侧拱脚及拱腰区域,最大值为5.00 MPa,同时最大竖向变形为5.7 mm。图5(b)表明在工况2中,左侧钢拱架的受力明显偏大,并集中在拱腰区域,最大应力为21.74 MPa。同时,可以看出钢拱架明显发生了向内侧弯曲的变形(图像变形为放大显示),最大水平方向变形为11.92 mm。因此,建议对工况2加强偏压区域的锚杆长度和间距布置,并可适当减少其他相对安全区域锚杆支护的数量。此外,对于软岩偏压工况3和工况4,钢拱架的Mises应力分布呈现出类似的特征:在软岩分布区域钢拱架的应力明显偏大,2个工况下的最大应力分别为14.69 MPa和7.43 MPa,最大变形分别为9.72 mm和6.76 mm。

综上分析,4种工况下数值模拟分析结果表明,各钢拱架的变形模式及应力分布状态沿隧道纵向基本一致,受纵向有限元边界影响微小。与工况3和工况4相比,工况2在拱脚-拱腰处的软岩偏压致使应力分布相对不利。

表1 围岩及衬砌结构基本物理力学参数

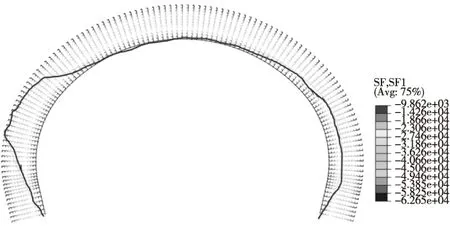

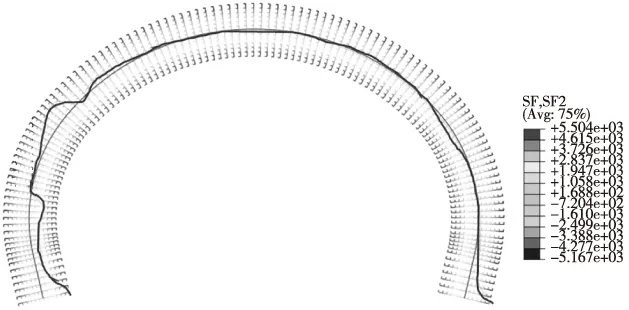

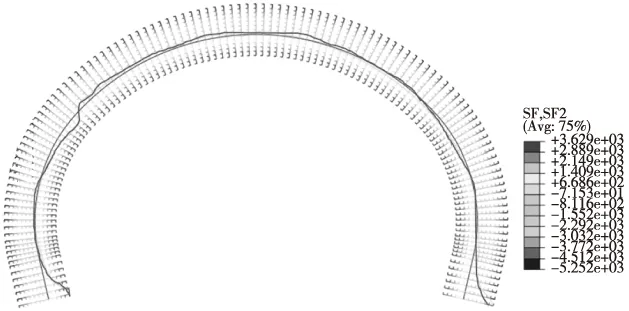

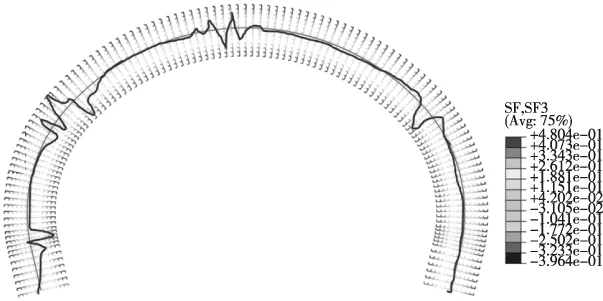

2) 钢拱架内力状态分析

4种工况下钢拱架的轴力、剪力和弯矩分布如图6所示。

工况1,钢拱架轴力呈左右对称分布,最大轴力22.41 kN,位于拱腰区域,钢拱架剪力和弯矩也呈左右对称分布,最大值分别为4.40 kN和0.29 N·m。

工况2(软岩偏压),左侧钢拱架的轴力明显偏大,并集中在拱腰区域,最大轴力75.04 kN,左侧钢拱架剪力在拱腰处变化较大,但最大值在拱脚区域,其值为15.06 kN;左侧钢拱架弯矩也明显偏大,并集中在拱腰区域,最大值为3.45 N·m。

工况3(软岩偏压),钢拱架的轴力最大值主要在边墙区域,峰值为62.65 kN,同时剪力和弯矩的最大值分别为5.50 kN和1.68 N·m。

工况4,钢拱架最大轴力为33.11 kN,分别在拱腰和拱顶之间的区域,同时剪力和弯矩的最大值分别为5.25 kN和0.48 N·m。

总体来看,4种工况中,边墙下部区域受侧向软弱围岩压力的影响,钢拱架受到的横向剪力较大,建议加强边墙和拱脚区域的锚杆支护。

(a) 工况1

(b) 工况2

(c) 工况3

(d) 工况4

工况1

工况1

工况1

工况2

工况2

工况2

工况3

工况3

工况3

工况4

工况4

工况4

2.2 初期支护应力状态分析

1) 初期支护应力分布特征

隧道衬砌混凝土的最小及最大主应力代表了衬砌结构的受压或受拉状态,是分析隧道结构受力状态及安全性的重要指标。对不同类型的软岩偏压,最大主应力均出现在拱脚区域,是初支受力的最不利区域,如图7(a)所示。从应力极值来看,工况2的最大应力为0.69 MPa,明显大于其他3种工况,分别为0.46 MPa、0.77 MPa和0.48 MPa。同时,对于工况3和工况4,随着软弱围岩偏压的上移,其最大应力的分布也呈向上转移的趋势。因此,应对工况2做好锁脚锚杆的加固施工或采取扩大拱脚的方式来缓解拱脚局部的应力集中。4种工况的分布形态明显不同,如图7(b)所示,工况1呈现出明显的对称形态;工况2左侧边墙受软岩偏压影响压应力明显偏大,最大值为17.57 MPa;工况3和工况4的压应力分布也受软岩位置影响而向上转移,最大值分别为16.46 MPa和11.73 MPa。总体来看,工况2中,建议软岩偏压区域加强锚杆布置或采用扩大拱脚的方式减少局部过大的应力集中。

工况1工况1

工况2工况2

工况3工况3

工况4工况4

3 结论

1) 对均质岩层,无软岩偏压工况建议降低钢拱架的型号,同时应避免将钢拱架接头放在边墙区域,确保钢拱架的整体受力均匀。

2) 对软岩偏压工况2,建议在偏压区域加强锚杆布置或采用局部扩大拱脚的方式减少过大的局部应力集中,并可适当减弱其他相对安全区域支护,如增大锚杆间距或减小锚杆长度。

3) 实际工程中钢拱架受力和变形的最不利位置为节段接头,本文数值计算结果表明,工字钢内力极大值出现在拱脚区域及软硬围岩相接区域,因此在进行结构设计和现场施工时,应避免将工字钢拼接接头放在上述相对不利的受力区域。