基于沥青站回收粉的注浆材料特性与应用评价

2021-05-08杨红成辛顺超薛晓卫张小莉滕振华甘冬连

杨红成,辛顺超,薛晓卫,张小莉,滕振华,甘冬连

(1.中铁七局集团郑州工程有限公司,郑州 450052; 2.招商局重庆交通科研设计院有限公司,重庆 400067;3.深圳市盛业地下工程有限公司,广东 深圳 518026)

根据西藏自治区十一届人大会议,西藏生态保护红线面积达53.9万km2,占全区国土面积的45%,各类生态功能保护区22个,未来还将进一步严控56个重点河段水域采砂行为。而大部分工程建设主要采用河段水域就地取材,可获取材料的深度资源化利用越来越重要。沥青站回收粉是生产沥青混合料在碎石中分离出来的粉末状物质,占比约为4%~5%,有研究表明回收粉不宜用于沥青混合料中[1-2]。然而,沥青混合料生产过程产生的回收粉的岩性和相应地材基本一致,如果回收粉得不到较好的利用而堆弃处理,不仅造成资源浪费,而且可能带来粉尘污染[3-4]。由于高海拔地区气候复杂、风化严重,许多具有复杂裂隙、松散岩体的地基、边坡、隧道通常采用压力注浆加固等方式改善岩体的物理力学性能,提高结构承载能力[5-9]。因此,开展基于回收粉的松散岩体注浆材料特性的试验研究,对回收粉的资源化利用、节约工程造价、保护生态环境具有重要意义。目前,鲜见将沥青站回收粉用于注浆加固工程的相关研究。为此,本文通过室内试验和现场应用相结合,研究沥青站回收粉用于注浆加固工程中的可行性和可靠性。

1 注浆材料配合比优化

1.1 原材料性能

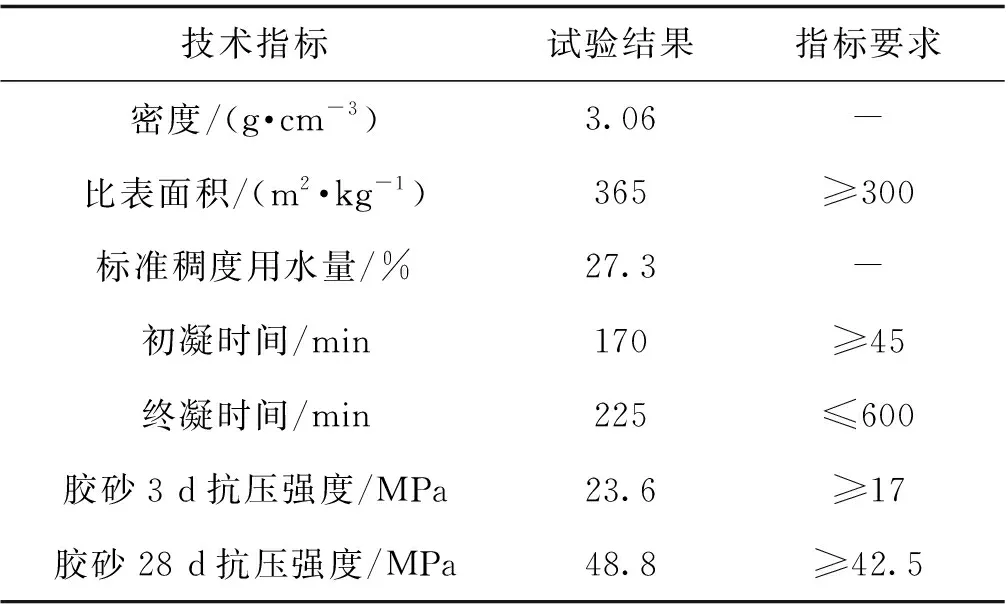

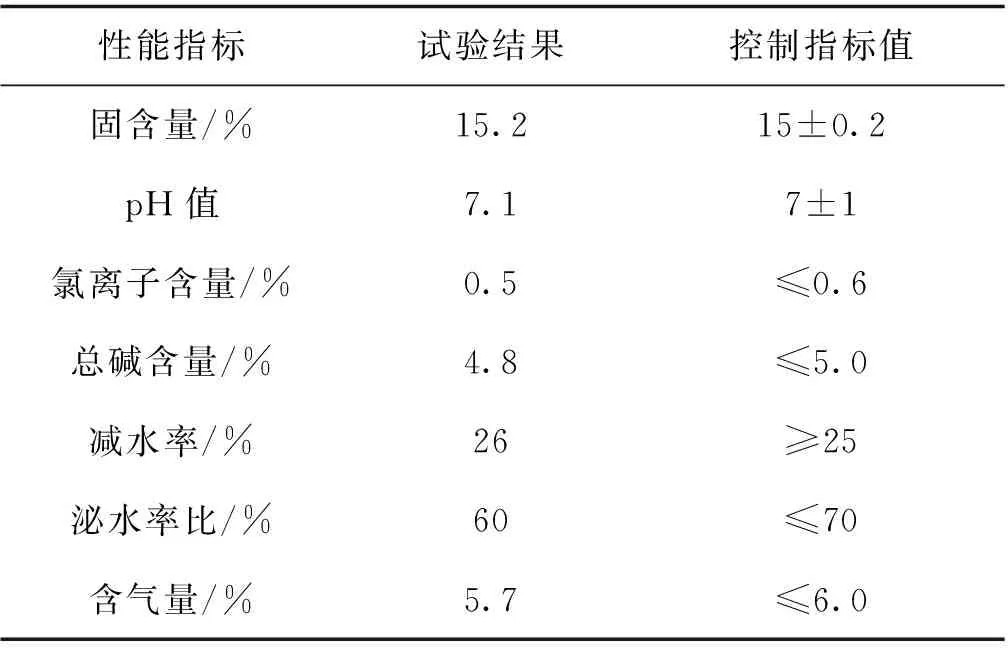

试验所用P·O 42.5水泥、回收粉、GP-200型高性能减水剂的技术性能指标分别见表1~表3。

表1 水泥技术指标试验结果

表2 回收粉技术指标试验结果

表3 减水剂性能指标

1.2 水灰比范围优选

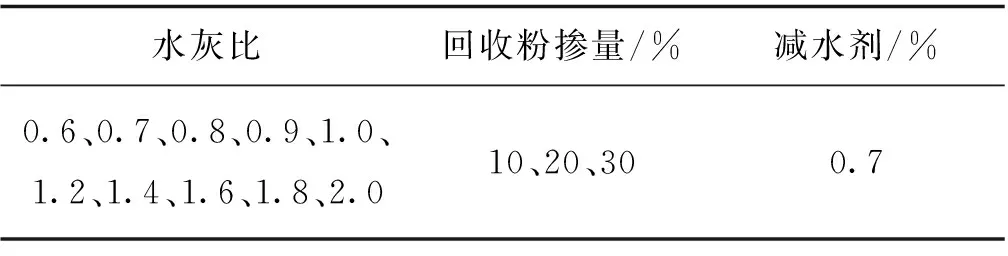

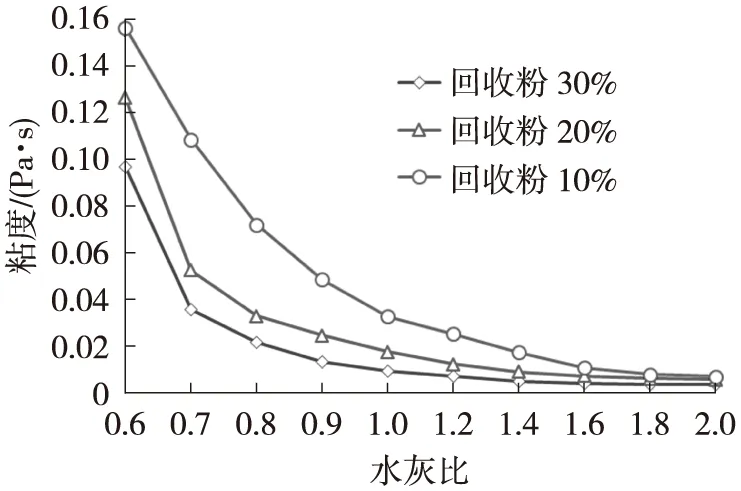

采用D6X型粘度计对10种水灰比在3种回收粉掺量下的粘度进行测试,以此优选水灰比范围和回收粉合理掺量的方案见表4,结果见表5和图1。

表4 水灰比优选预设配比

表5 水灰比与粘度关系试验结果

图1 水灰比与粘度关系曲线

由于水泥浆液粘度影响其通过裂隙的效果,扩散效应越充分加固效果越好,而粘度和水灰比有直接关系,粘度越小,渗透性越好[10-11]。根据表5和图1试验结果可知,随着水灰比的增大,3种方案粘度均逐渐降低,水灰比小于1时,曲线斜率较大,变化率大,其粘度受回收粉掺量控制。水灰比超过1.2后,随着水灰比增加,粘度曲线斜率逐渐变小,粘度降低速度明显放缓,其粘度受水的掺量控制。纵向对比不同回收粉掺量可知,回收粉掺量越大,相同水灰比下的粘度就越小[10]。水灰比小于1时,粘度差异非常明显。但当水灰比超过1.2后,由于水泥浆粘度主要受水控制,几种回收粉掺量的水泥浆液粘度较为接近。根据粘度试验结果,初定水灰比范围为0.8~1.2。为确保材料强度和渗透能力,确定水灰比为0.8~1.0,回收粉合理掺量宜小于30%。

2 材料可行性和可靠性试验

2.1 渗透特性论证

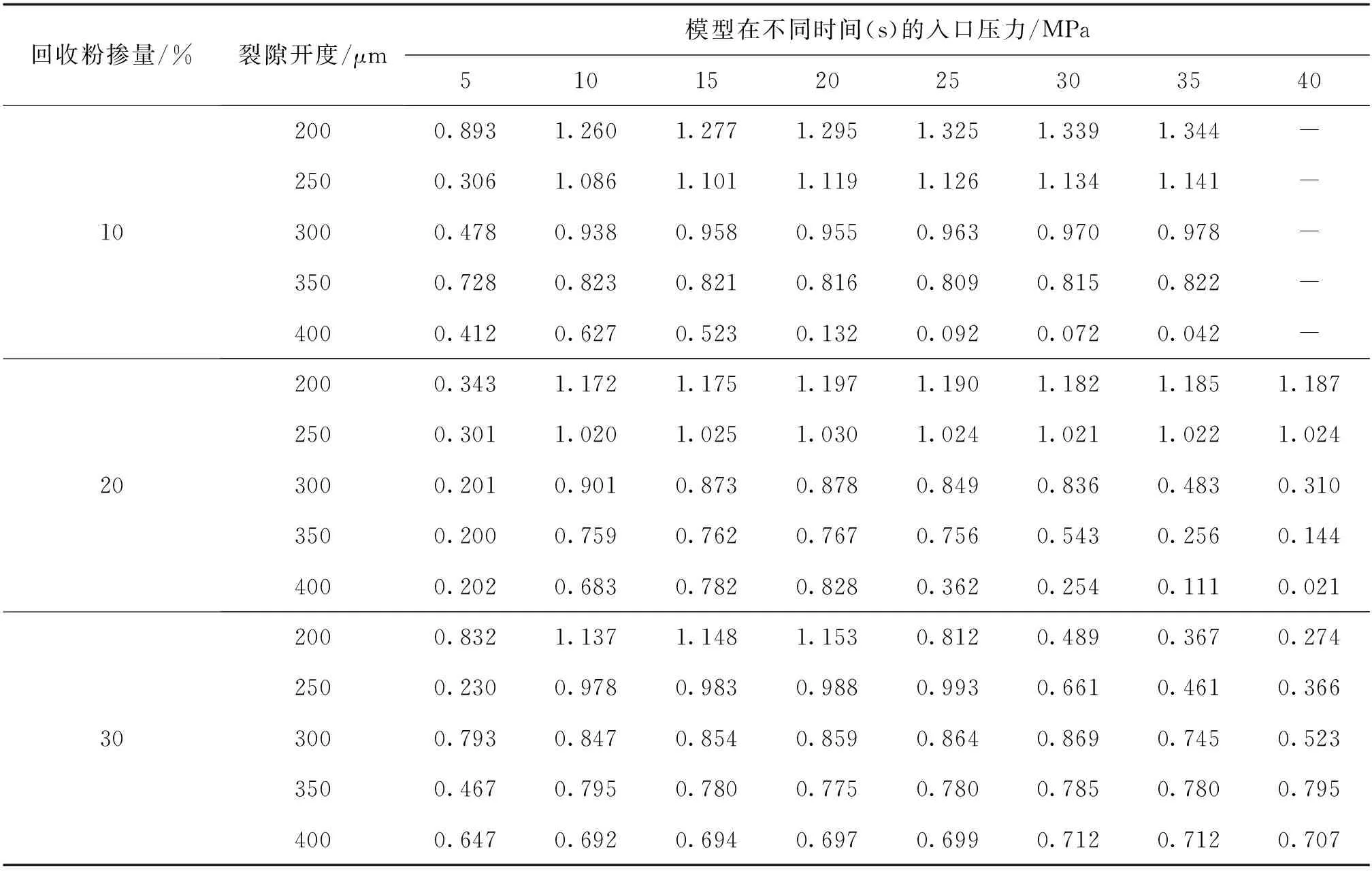

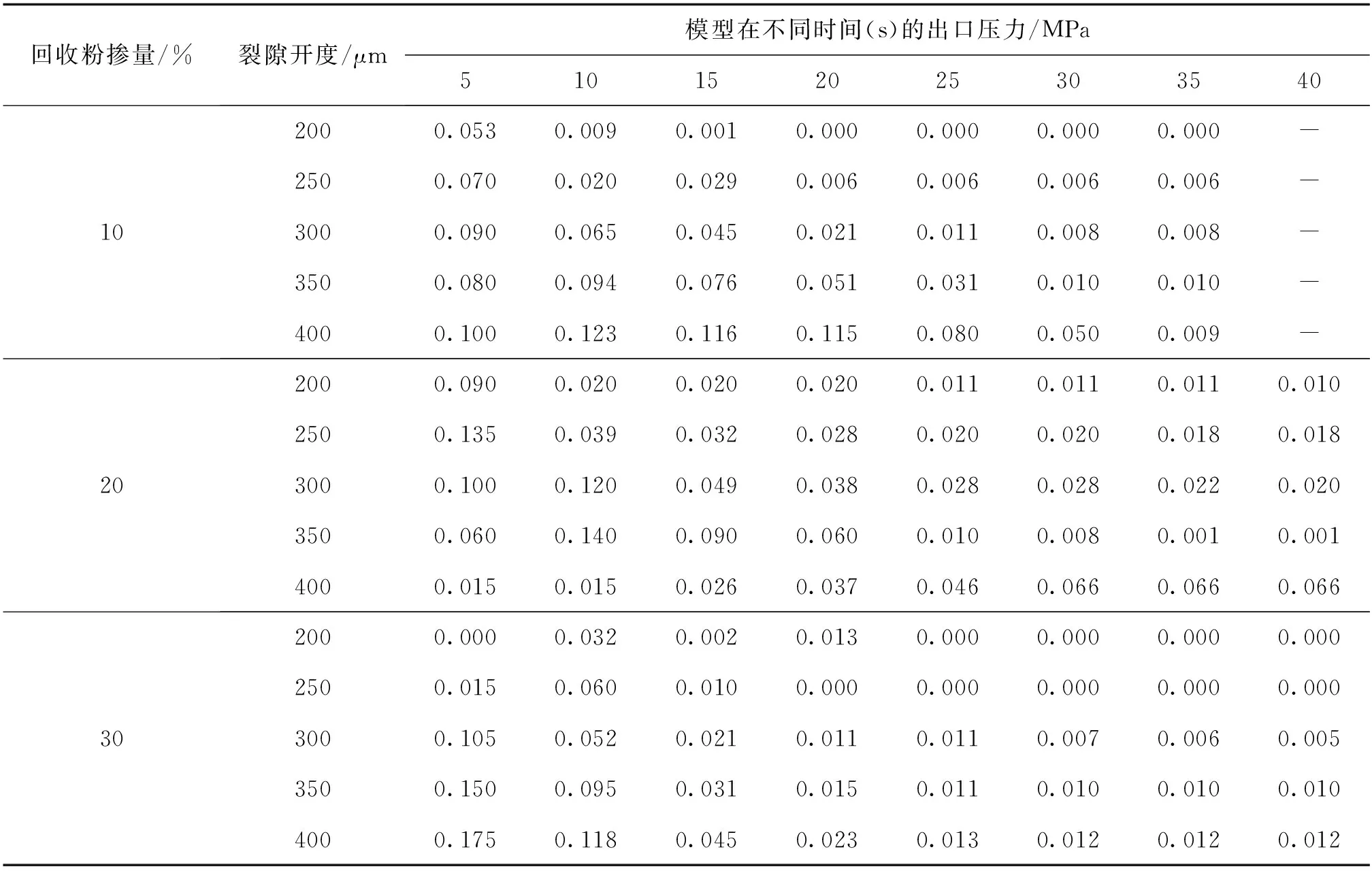

通过室内注浆模型试验,评估不同回收粉掺配比例的水泥浆在不同裂隙开度下的注浆特性,以此确定回收粉的可行性及合理掺量。采用高强锰钢加上预设厚度的标准垫片,并采用光栅标尺准确测量预设裂隙的开度,模拟实体工程中不同裂隙开度进行注浆试验[11-13]。注浆渗透试验中预设裂隙开度分别为200 μm、250 μm、300 μm、350 μm、400 μm,通过显微观测系统和渗流系统观测评价3种回收粉掺量的水泥浆液在不同时间的入口和出口压力、注浆量以及注浆状态。试验所选水灰比为1.0,注浆压力为2.0 MPa,试验结果见表6~表8,进出口压力变化曲线见图2、图3,注浆总量变化曲线见图4。

表6 室内注浆模型入口压力试验结果

表7 室内注浆模型出口压力试验结果

表8 室内注浆模型注浆总量试验结果

图2 室内注浆模型入口压力变化曲线

图3 室内注浆模型出口压力变化曲线

图4 室内注浆模型注浆总量变化曲线

根据表7~表9试验结果及图2~图4曲线变化规律,节理裂隙开度从200 μm~350 μm,不同回收粉掺量的注浆过程均出现了水泥颗粒堆积—堵塞形成—完全堵塞的过程。裂隙开度为400 μm时,注浆体能顺利通过裂隙。由于回收粉颗粒略大于水泥,受到回收粉颗粒、粘度和裂隙开度的影响,相同开度下,掺配20%回收粉的注浆压力突变转折点稍有延迟,裂隙开度为350 μm~400 μm时,入口压力相对稳定,出口压力呈阶梯式下降,水泥浆通过性相对较好。开度为400 μm时,试验系统出口的累计浆液流量最大,接近总注浆量,浆液几乎完全通过节理。对比掺回收粉10%、20%和30%相同开度下的总注浆量曲线,掺30%回收粉受影响最大,堵塞明显,注浆总量降低,说明过多掺入回收粉,将会导致浆液无法完全通过裂隙。

由此可知,注浆过程中,水泥越多,粘滞力越大,掺一定量的回收粉后,水泥浆液粘度降低,通过性增强。但是,过多的回收粉掺量则会引起更为明显的桥堵,导致注浆总量下降。因此,结合水泥浆液粘度、强度等特性,综合优选掺配方案,大部分裂隙开度大于350 μm时,最佳回收粉掺量为20%,能确保水泥浆液具有良好的渗透性。

2.2 强度特性论证

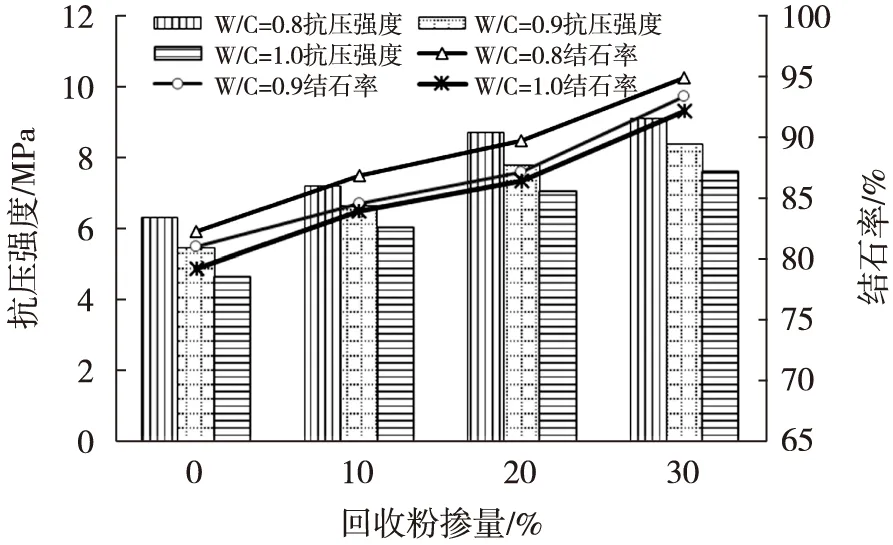

采用100 mm×100 mm×100 mm立方体试件测试抗压强度评价不同回收粉掺量对结石体抗压强度的影响,以此验证在注浆材料中掺入回收粉的可行性。各方案结石率和抗压强度结果见表9和图5。

表9 水泥浆结石率与抗压强度试验结果

由表9及图5结果可知,水灰比越大,结石率越低,结石体抗压强度小。水灰比为0.8时,添加10%后,结石率从82.18%提高到86.76%,28 d抗压强度从6.26 MPa提高到7.18 MPa。随着回收粉继续增加至20%,各水灰比下的结石率和抗压强度均增大。回收粉从20%增至30%时,结石率增幅(水灰比0.8)达5.22%,28 d抗压强度增幅放缓,增加了0.41 MPa。水灰比为1.0,回收粉为20%时的抗压强度达到7.03 MPa,结石率为86.36%。由于回收粉在水泥浆中发挥了粉细砂的作用,添加一定量的回收粉后,未对水泥浆的强度造成负面影响,反而使之得到一定提高。由此可知,注浆浆液中掺入一定量的回收粉是可靠的。

图5 抗压强度与结石率关系

3 应用实例与效果评估

3.1 地质情况与材料配比

根据地质勘探结果,西藏某高速公路隧道节理裂隙发育,完整性较差,代表性裂隙延伸长度一般在0.5 m~1.5 m,发育间距0.6 mm~1 mm,裂面粗糙不平整,存在泥质充填,切层。人工使用裂隙测宽仪调查含有约1 mm~3 mm的微张裂隙,张裂隙宽度约4 mm,岩体破碎,且部分呈松散状态。根据光栅测量结果,含有张开度为350 μm~600 μm裂隙,极少数裂隙开度为200 μm~350 μm,围岩力学性质较差,稳定性差,成洞条件差,开挖后易形成垮塌。由于该实例隧道岩体松散,裂隙开度基本大于350 μm,由前节水泥浆液渗透试验结果,掺入一定量的回收粉,有利于提高水泥浆的结石率和抗压强度。确定浆液配比方案为:水灰比1∶1,回收粉掺量20%,减水剂掺量0.8%。

3.2 注浆孔设置

为保守起见,基于回收粉的注浆方案,主要用于松散岩体掌子面注浆加固,围岩区域的超前小导管注浆未进行现场试验。掌子面按照1.2 m扩散半径预设注浆孔,孔口间距为1.5 m,纵向间距根据台阶分别设置,第1台阶纵向间距为2 m,第2台阶纵向间距为2.5 m,第3台阶为3 m,掌子面注浆孔口布置采用梅花形,见图6。

图6 注浆孔布置示意

3.3 注浆施工过程

3.4 注浆效果评估

3.4.1 浆液充填率评估

根据注浆段地质条件、止浆墙设置以及现场注浆情况,对注浆正常区域内的浆液充填率a按式(1)进行检测计算,结果见表10。其加固充填率为80.59%,总体注浆体渗透效果良好,在掌子面开挖过程中,自稳效果较好,未出现松散垮塌现象。

(1)

式中:Q为注浆总量(实测值),m3;n为孔隙率(实测值);β为浆液损耗率(取值),%;V为注浆加固区体积为(实测值),m3;γ为水泥浆收缩系数(取值)。

表10 注浆填充率计算结果

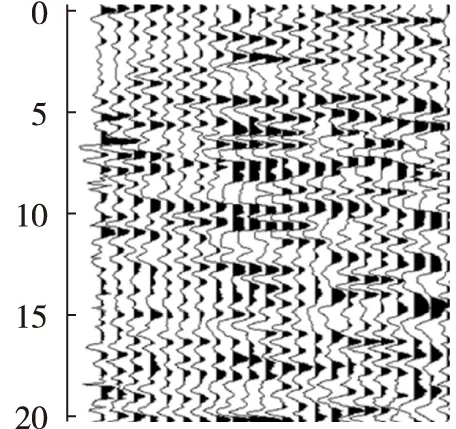

3.4.2 GPR雷达探测评价

为分析掌子面复杂裂隙岩体的加固效果,选取裂隙开度基本大于350 μm断面,采用地质雷达检测注浆前后的地质状态进行对比,选用频率为900 MHz和400 MHz,见图7。由于地质条件复杂,采用自激自收、连续+点测方式进行测量,数据采集后进行标记,并选择注浆加固后的代表性段落进行检测,以此形成对比[5,16]。从图7(a)可知,测点电磁波反射信号较强,同相轴不连续,振幅不均一,局部波形畸变,可判断该范围内围岩岩体破碎,以块状结构为主,块与块之间夹泥质,粘结性差,节理裂隙发育,围岩整体性差,自稳能力差,爆破开挖后拱部易出现沿不整合接触面发生的掉块现象,易在局部形成较大超挖区域。图7(b)注浆后探测结果显示,地层地质情况得到明显改善,回收粉掺量为20%方案,其结石率和强度均较高,根据现场位移观测与评估,位移收敛效果良好。

4 结论

1) 粘度试验表明,掺入一定量回收粉可降低注浆材料的粘度,提高渗透能力,合理水灰比范围为0.8~1.0。

2) 渗透试验表明,随着回收粉掺量增加,渗透能力先增后减,20%左右掺量的回收粉用于裂隙开度大于350 μm的岩体注浆工程是可行的。

3) 强度试验表明,一定掺量的回收粉在水泥浆中可发挥类似“细砂”的作用,提高水泥浆的结石率和强度,具有较为可靠的力学性能。

4) 回收粉掺量为20%方案在隧道掌子面注浆实例表明,注浆加固充填率达80.59%,松散岩体地质情况得到明显改善,开挖过程自稳能力强,位移收敛效果好。

5) 一定掺量的回收粉用于特定裂隙开度的注浆加固工程是可行可靠的,回收粉在松散裂隙岩体隧道注浆工程的成功应用,可为其在边坡加固、地基处理等方面的应用提供技术支撑。