基于Matlab/Simulink风电机组测试平台液压加载系统仿真研究

2021-05-08陈国初

朱 怡, 孙 渊, 陈国初

(上海电机学院 机械学院, 上海201306)

随着风电产业的快速发展,人们对风电机组的要求越来越高。国内的风电机组测试仅通过对拖试验系统对其机械特性、效率特性和力矩控制精度等进行测试。但是,对拖试验无法模拟风电机组真实载荷工况。对此,国内已开展多自由度加载地面测试系统的研制[1-2]。为了有效模拟风电机组在不同工况下所受的载荷力,本文设计了可模拟真实风载荷的测试平台:风电机组传动链测试平台。测试平台主要包含主轴传动机构、液压加载机构、扭矩实现机构,用于模拟风电机组在实际运行中受到的载荷力。通过该测试平台,可以在风电机组安装前对传动链系统的不同工况进行测试。

本文以单缸液压加载系统为例,根据1 MW风电机组在轮毂处所受到的最大载荷值,计算液压加载中各部分的参数,最后进行液压加载实验,验证载荷模拟的效果。

1 测试平台工作原理

风电机组测试平台的工作原理为:异步电动机输出的高转速、低扭矩的力通过减速箱转化为低转速、高转矩的力,并由联轴器将运动与转矩传递给主轴机构,为主轴机构提供转矩。同时由液压缸和加载盘组成的液压加载机构为主轴机构提供其他5个方向的载荷(轴向推力F x、水平推力F y、垂直推力F z、弯矩M y,弯矩M z),从而实现传动链的动静态机械测试[3]。

2 载荷的确定

2.1 6自由度物理量分解

图1为载荷分解示意,坐标的原点位于3个叶片的几何中心,x轴方向与风机主轴同向,通过右手定则确定y轴与z轴方向。实际运行中受到的载荷力沿着x、y、z轴分解,将其分解为6个方向的力和力矩[3-5]。根据等效变换原则,将风机叶根、塔架、轮毂所受到的载荷分解到加载坐标系中,分解出的各部分的载荷为F x、F y、F z、M x、M y、M z。风电机组传动链进行载荷加载实验时,由电动机的转动和多组液压缸的加载实现对风电机组实际载荷的真实模拟。

图1 风机载荷分解示意

2.2 6自由度物理量确定

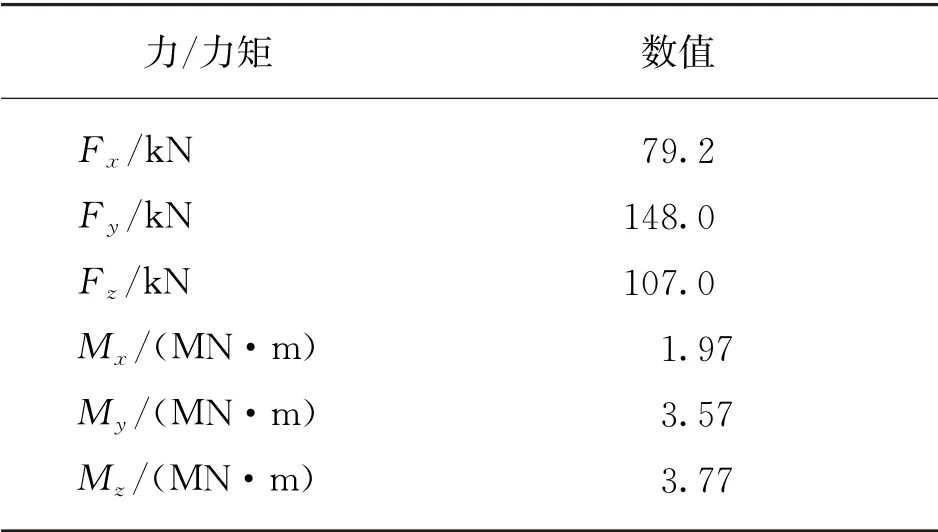

风电机组叶片受力来源较多,为简化运算,主要考虑气动载荷、重力载荷、离心力3种[6-9]。参考已有的研究成果,表1为1 MW 风力发电机的主轴轮毂处的最大载荷值,表2为6个液压缸受到的载荷值[10]。

表1 1 MW 风电机组主轴轮毂处的最大载荷值

表2 6个液压缸载荷

3 传动链测试平台设计

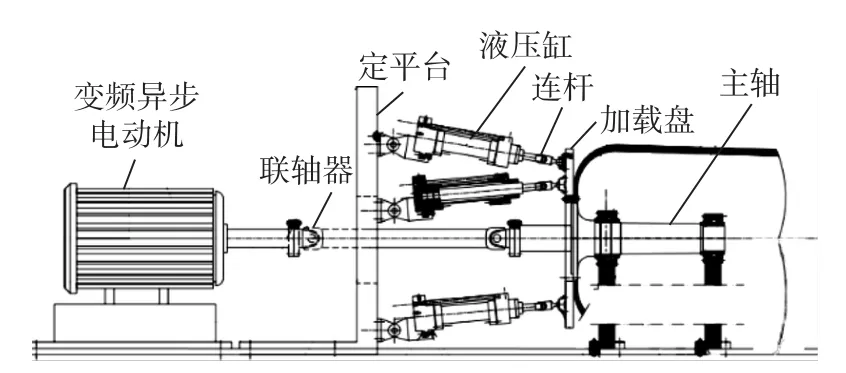

根据1 MW 风电机组加载主轴轮毂处的最大载荷,设计选择电动机、加载主轴、液压加载机构和联轴器。在SolidWorks中建立1 MW 风力发电机传动链测试平台的重要部件模型,将模型导入到ADAMS[11],对各零部件施加约束,建立1 MW 风力发电机传动链测试平台,其加载机构如图2所示。

图2 传动链加载机构

变频异步电动机经减速箱输出的力通过联轴器传递给主轴提供转矩,使主轴旋转运动。同时由多组液压缸和加载盘组成的液压加载机构为主轴提供其他5个方向的载荷。

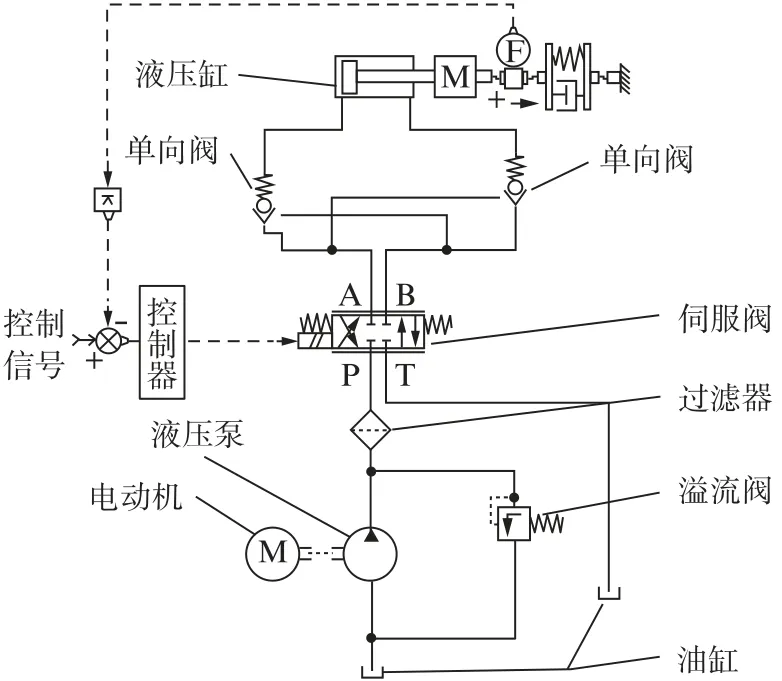

4 液压加载装置设计

液压加载装置由6个液压缸与加载盘组成。通过6个液压缸实现模拟风机载荷的不同工况,共6个液压回路。每个液压回路可构成单独回路,且其性能要求和参数一致。故设计液压加载系统可以通过先计算单缸加载系统完成。液压加载系统原理如图3所示,单缸液压加载系统原理如图4所示。

图3 液压加载系统原理

图3所示的液压加载系统为6个单缸加载方案的并列。6个液压缸共用一个油源,电动机带动液压泵工作,液压泵输出的油液经过过滤器过滤后分别作为6个电液伺服阀的共同输入,当液压缸需要增压时,伺服阀换向至左侧通路,高压油流向单向作用液压缸的左侧,带动活塞杆向右运动实现增压。

4.1 单缸液压系统设计

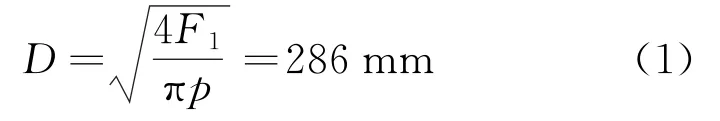

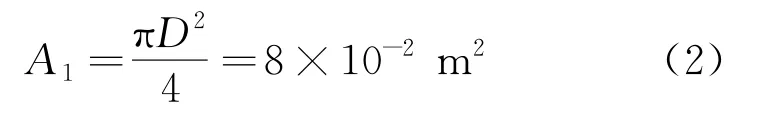

本文采用单活塞杆液压缸,对液压缸的相关参数进行设计计算[12-14]:①根据主机的类型,确定液压缸工作压力p为32 MPa。②确定液压缸内径D和活塞杆直径d。缸筒内径为

式中:F1为液压缸的理论推力,k N;p为供油压力,MPa。

图4 单缸液压加载系统原理

取d/D=0.7,d=200 mm。根据相关标准,D=320 mm,d=200 mm,则无杆腔面积为

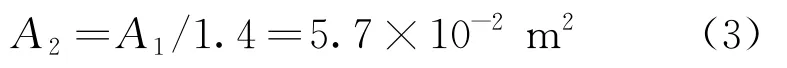

取无杆腔面积与有杆腔面积之比为1.4,则有杆腔面积为

液压缸的总行程L=200 mm,当活塞杆处于零位移位置时,液压缸总有效容积为

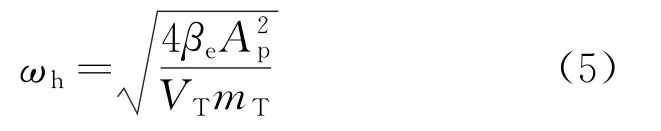

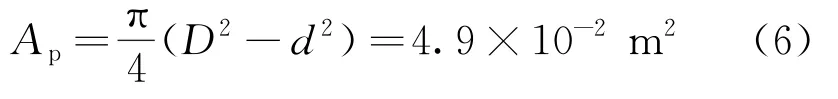

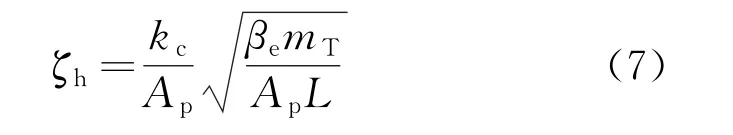

弹性模量一般在700~1 400 MPa,取弹性模量βe=800 MPa,液压缸的固有频率为

式中:βe 为液压缸的有效体积弹性模量;Ap为液压缸的活塞有效面积,m2;

mT为活塞和活塞杆等效质量,取mT=6.8 kg。

液压缸的固有频率为

已知液压油密度为ρ=860 kg/m3,取活塞杆端的最大负载质量为m=50 kg,通过计算可得液压缸的流量增益kq=0.019 m2/s,流量压力系数kc=0.95(mm3·s-1)·Pa-1。

液压阻尼比

计算得ζh=1.2。

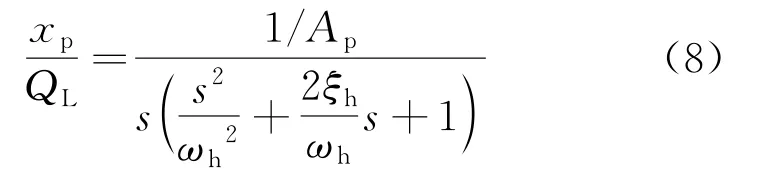

故液压缸与负载的传递函数为

式中:s为复变量。

将数据代入,可得液压缸传递函数为

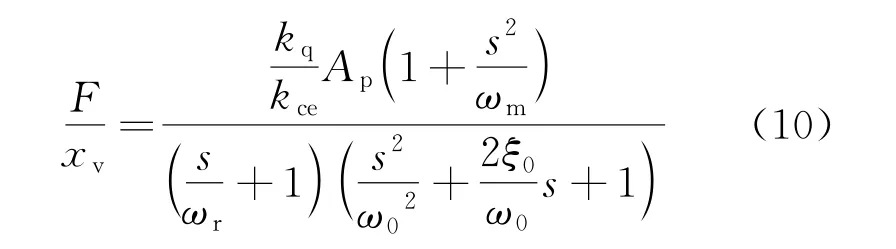

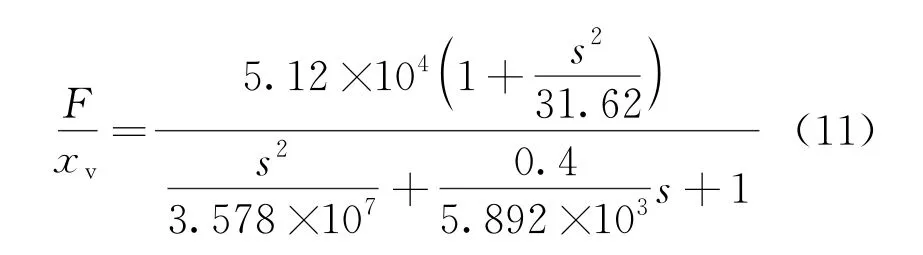

液压加载系统中力与伺服阀阀芯位移的传递函数为

代入数据计算可得力与阀芯位移的传递函数为

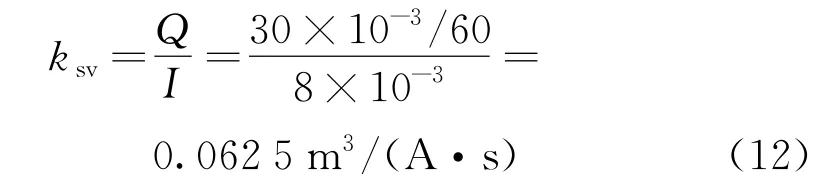

计算伺服阀参数。伺服阀性能对控制系统的精度有着重要影响。本文使用FESTO 生产的电液伺服阀。该伺服阀额定流量为30 L/min,额定工作压降为21 MPa,额定电流8 mA。通过计算得伺服阀流量增益为

根据伺服阀的频率特性,取伺服阀的固有频率为ωsv=90,阻尼比ζsv=0.7。故伺服阀的传递函数为

伺服放大器的放大系数为

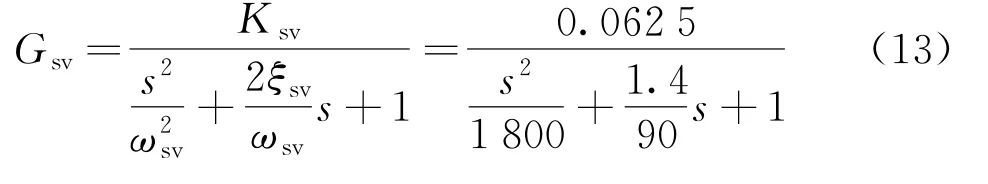

压力传感器增益为

4.2 单缸系统动态特性分析

根据参数计算可得单缸电液伺服加载系统的传递函数为

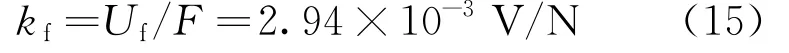

在Matlab中对式(16)所示的开环传递函数进行仿真,可得该开环系统的零极点分布如图5所示。

由图5可知,传递函数的极点均分布在左半平面,故可以判断对于该液压加载而言,系统是稳定的。

图5 零极点分布

5 液压加载仿真

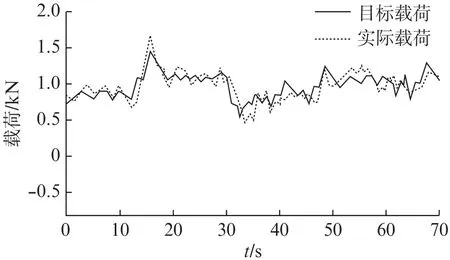

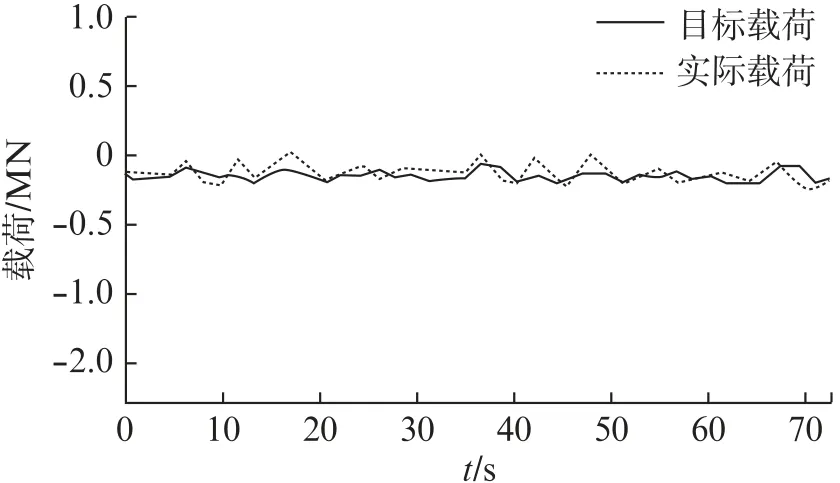

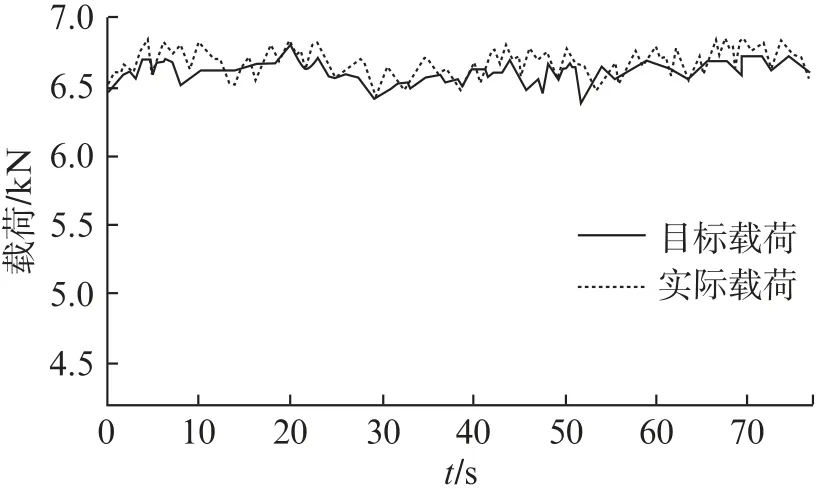

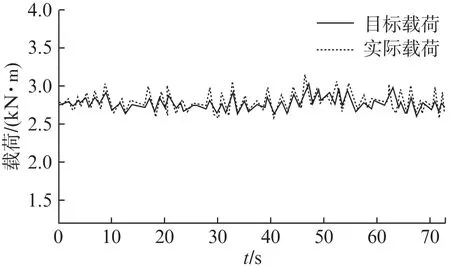

在Simulink上对液压加载系统做载荷仿真,将设定的载荷谱作为输入,运行系统的控制程序,得到相关仿真曲线如图6~图10所示。

通过图6~图10可知,在常规PID控制下,F x目标载荷与实际载荷误差大约为10%~15%,最大误差为21.2%;F y的目标载荷与实际载荷误差大约为2%~5%,最大误差为7%;F z的目标载荷与实际载荷误差大约为3%~5%,最大误差为5%;M y的目标载荷与实际载荷误差大约为5%~6%,最大误差为6.8%;M z的目标载荷与实际载荷误差大约为3%~10%,最大误差为17%。故当系统输入实际载荷值时,在Simulink中仿真得出的目标函数载荷与实际载荷基本一致,可以较好地模拟各个自由度载荷。

图6 F x 载荷仿真曲线

图7 F y 载荷仿真曲线

图8 F z 载荷仿真曲线

图9 M y 载荷仿真曲线

图10 M z 载荷仿真曲线

6 结 语

本文设计了风电机组传动链测试平台。对1 MW风电机组所受载荷进行6个自由度的简化分解,将结果作为液压加载系统中液压缸活塞杆的输出。在载荷分析基础上,以单缸液压系统为例,分析计算了液压缸伺服阀的参数,根据参数计算出单缸电液伺服加载系统的传递函数,在Simulink上对液压加载系统做载荷仿真,验证了系统的稳定性。