基于MOPSO煤泥水浓缩过程加药系统研究与设计

2021-05-08秦少杰王然风

秦少杰,王然风,付 翔

(太原理工大学 矿业工程学院,山西 太原 030024)

煤泥水浓缩作为选煤厂实现洗水闭路循环的关键环节,同时也是压滤的前一道工序,在整个洗选流程中极其重要。在煤泥水中添加辅助药剂(絮凝剂和凝聚剂)可促进煤泥水中悬浮颗粒的沉降。为合理添加药剂,保证浓缩效果,杨津灵[1]提出基于灰色预测-模糊控制的絮凝剂自动添加系统,通过灰色模型对溢流水浊度预测结合模糊控制,调整药剂添加量,仅考虑浓缩工序,而没考虑之后的压滤工序。 王卫东[2]计算干煤泥量,通过干煤泥量控制药剂添加量,但只做了前馈控制。梁波[3]采用了“前馈+反馈”控制策略,根据干煤泥量确定药剂量作前馈控制,检测溢流水的浊度,作为反馈量调整药剂添加量,一定程度上提高了系统控制效果,然而实际生产中,浓缩过程历时长滞后性大,工况改变需要一段时间才会引起溢流浊度的变化,因此溢流浊度作为反馈量不能保障系统的稳定性。 基于此,本文以贺西矿选煤厂为背景,设计了一种煤泥水浓缩过程加药系统,建立溢流浊度、底流浓度的预测模型,并以溢流浊度、底流浓度和药剂成本为优化目标,利用MOPSO算法进行优化,得出PID控制器的最优值,实现絮凝剂、凝聚剂在不同工况下的及时合理添加,在满足浓缩效果要求的同时,提高压滤效率,降低药剂损、耗节约成本。

1 药剂添加现状与问题

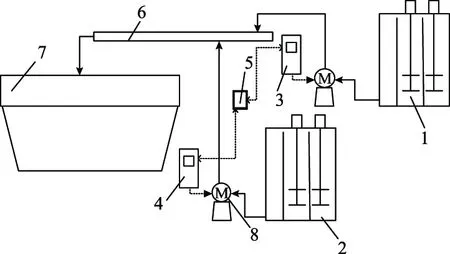

目前贺西选煤厂药剂添加方式如图1所示。利用配药箱配置合适浓度的絮凝剂凝聚剂药剂溶液,利用螺杆泵添加到浓缩机入料管中,螺杆泵由变频电机驱动,在入料管中和待处理的煤泥水混合一起进入浓缩机,岗位司机通过观察溢流水的浑浊度判断需要添加的药剂量,利用控制柜的人机界面调整变频电机的输出频率,调整药剂添加量。

1—絮凝剂配药箱;2—凝聚剂配药箱;3—絮凝剂控制柜;4—凝聚剂控制柜;5—上位机;6—入料管;7—浓缩机;8—变频电机图1 贺西矿选煤厂浓缩处理加药系统

现场生产实时中,由于缺乏有效的检测手段,岗位司机不能实时获知溢流水的水质变化,无法及时调整药剂添加量,影响煤泥水浓缩效果,造成浓缩机溢流不能满足循环水使用要求,影响压滤机效率,也可能造成药剂浪费。现场岗位司机仅以溢流水状况作为判断药剂添加量的指标,较为单一。

2 系统原理

针对以上问题,本文设计了一种基于MOPSO的煤泥水浓缩过程加药系统,该系统包括工况采集、多目标优化和跟踪控制模块,控制原理如图2所示。

图2 基于MOPSO的煤泥水浓缩过程加药系统原理

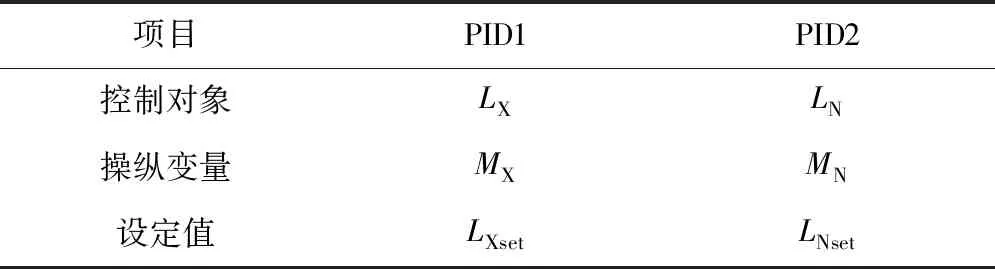

跟踪控制作为系统的底层控制层,根据选煤厂现有的加药方式设计了2个PID控制器,分别针对絮凝剂加药量和凝聚剂加药量,其各自的控制结构见表1,由于溢流水的浑浊度和底流浓度在很大程度受到絮凝剂和凝聚剂加药量的影响,因此可以通过改变絮凝剂和凝聚剂加药量设定值LXset和LNset实现对溢流水浊度和底流浓度的优化控制。工况采集由安装在浓缩机入料管道上的传感器完成。

表1 控制器控制结构

3 多目标数学模型建立

Suykens[4]利用等式约束替代了SVM中的不等式约束,提出LS-SVM,降低了算法复杂度,大大提高了算法的收敛速度,LS-SVM回归建模原理如下:根据给定的样本集S:{(x1,y1)…(xi,yi)}∈RN×R,i的取值是1…N,x、y分别为输入变量和输出变量,由于数据在低维空间线性不可分,需要引入映射函数ρ(x)实现线性可分,得到回归模型如下:

f(x)=ωTρ(x)+b

(1)

式中,b为偏置量;ω为权向量,ω∈RN,b∈R。

根据真实风险最小化原则,回归模型转换成带约束的二次规划问题:

式中,J(ω,θi)为目标函数;γ为惩罚因子;θi为松弛变量。引入拉格朗日乘子α得到最终的回归函数:

式中,K(xi,xj)为核函数,核函数应结构简单、适应性强,故本文选用径向基函数作为核函数。

煤泥水浓缩过程中,浓缩机入料主要来源是浮选尾矿[5],其浓度和流量影响着溢流水的浊度以及底流浓度,同时药剂添加量也会对上述两个指标产生影响[6]。因此,建立LSSVM预测模型时,输入变量x=[x1,x2,x3,x4]选用浓缩机入料浓度和流量以及絮凝凝聚药剂量,输出变量y=[y1,y2]选取优化目标溢流浊度和底流浓度,得到模型最终的输入输出式(1)、式(2)。建模数据来自工业现场浓缩过程收集的数据,现场通过PLC 收集的数据上传到工控机并储存,挑选100组具有代表性的数据,为提高的模型的精度,对挑选的数据进行min-max处理,见式(3),使得模型输入变量量纲一致。

y1=f1(x1,x2,x3,x4)

(5)

y2=f2(x1,x2,x3,x4)

(6)

通过均方根误差(RMSE)和相对均方根误差RRMSE评价模型预测精度,均方根误差(RMSE)和相对均方根误差(RRMSE)定义如下:

核算压滤机的负载结合现场生产经验,压滤机入料浓度600±50g/L时,压滤效果最好,根据GB/T 35051—2018 选煤厂洗水闭路循环等级[7],本文将洗水浓度确定在1500mg/L附近,符合选煤厂生产要求。f1=|f1(x)-1500|、f2=|f2(x)-600|,药剂成本是根据药剂添加量进行计算的,f3=f3(x1,x2,x3,x4)=0*x1+0*x2+ax3+bx4,其中a和b为絮凝剂和凝聚剂的经济指标,本文采用药剂单价。现场药剂量调节是通过调整变频电机的频率,电机变频范围0~50Hz作为约束条件。整个优化过程数学模型如下:

式中,X为决策空间;x为决策变量;F(X)为目标函数集。

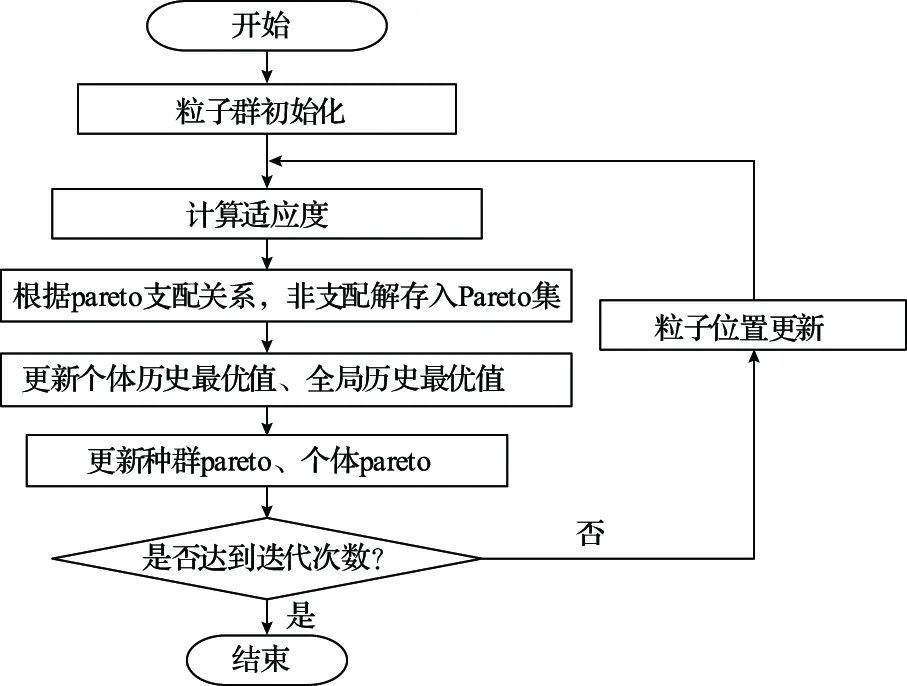

Coello C A C[8]等在2004年提出了多目标粒子群算法(MOPSO),是一种在粒子群算法(PSO)中引入pareto解集用于解决具有多个目标函数的优化问题的进化算法,并且用4个标准多目标函数验证了MOPSO算法解决多目标优化问题的可行性。MOPSO算法流程如图3所示,第一步对所有粒子进行初始化处理,计算初始化后各个粒子的适应度,按照支配关系把非劣解存储在Pareto中,在Pareto选出全局最优解,利用式(11)—式(13)对粒子位置和速度进行更新,再次计算适应度,更新个体最优解和全局最优解。在没有达到预设次数时,利用线性递减权重公式对粒子位置进行更新,循环直至达到预设停止条件[9,10]。

图3 MOPSO流程图

4 仿真实验

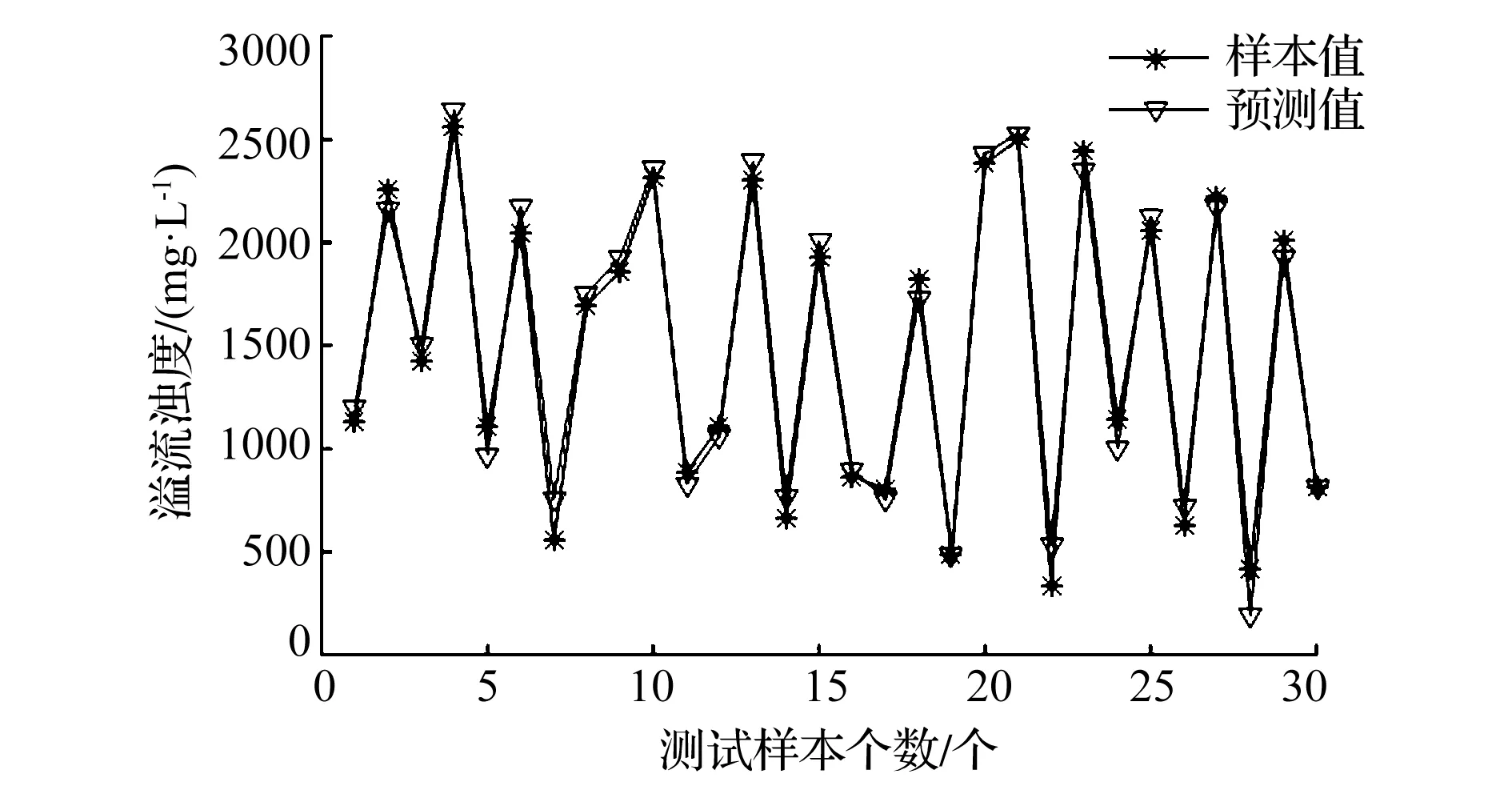

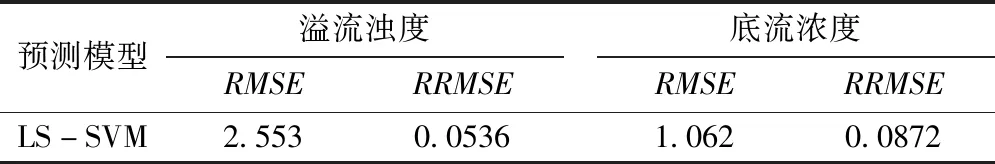

仿真在MATLAB上运行,仿真测试溢流浊度以及底流浓度模型的适用性[12],在前面数据中,随机选出70组用于训练搭建预测模型,其余的30组数据用于测试模型精度,预测值与测试样本值对比如图4、图5所示,根据式(8)、式(9)计算溢流浊度预测值与溢流浊度测试值的RMSE、RRMSE和底流浓度预测值与底流浊度浓度测试值的RMSE、RRMSE,见表2。在Matlab上运行MOPSO算法,MOPSO算法设置100个粒子,终止迭代次数200,经过算法运行得到Pareto解,如图6所示。

图4 底流浓度预测值与测试样本值对比图

图5 溢流浊度预测值与测试样本值对比图

图6 Pareto解

由图4、图5可知,采用LS-SVM建立的溢流浊度和底流浓度预测模型预测值与测试样本值曲线吻合度较高,预测模型的均方根误差(RMSE)和相对均方根误差(RRMSE)见表2,由此可知预测模型适用于溢流浊度和底流浓度预测。

表2 LS-SVM模型评价效果

5 现场工业运行试验及结果分析

5.1 系统搭建

工业现场构建药剂添加系统,包括硬件搭建和软件设计,硬件主要有传感器、配药箱、变频电机以及底流泵、通讯线缆、工业计算机、控制柜,软件包括PLC程序、各硬件之间的通讯以及工控机上的算法。整个系统结构如图7所示。

图7 系统结构

该系统需要的传感器有流量计和浓度计以及浊度计,各个传感器的安装位置根据工业现场实际情况确定,包括入料管道的流量计和浓度计、浓缩池边的浊度计(日本奥泰斯TSC-10S散乱光式浊度仪)、底流管的流量计和浓度计,絮凝剂和凝聚剂加药管上的流量计。入料管的浓度计选用哈希Solitax sc+sc200,底流管的浓度计选用“E+H”的FMD78式差压式浓度传感器,流量计选用科隆的OPTIFLUX2300W智能诊断型流量计。

PLC控制柜包括触摸屏(昆仑通态TPC1061TI),现场工人可以进行人机交互,了解整个系统的运行情况以及各传感器收集的信息。PLC选用西门子S7200系列,需要配置以太网模块,以及用于接收传感器信息和输出控制信号的模拟量输入输出模块。

执行机构为变频电机,通过控制电机频率达到控制药剂流量的目的[13]。上位机选用研华IPC610L,上位机组态选用组态王,PLC和上位机之间通过以太网连接,PLC收集的数据在上位机上实时显示。建立组态王与MATLAB之间的通讯,采用opc通讯方式,加药系统运行时,PLC将收集到的传感器信息上传到上位机,作为MATLAB中模型的输入变量,经过算法程序得出计算结果,反向传输给PLC,由PLC去控制变频器频率。

5.2 运行效果分析

该系统在贺西煤矿选煤厂试运行,试运行期间溢流浊度和底流浓度与使用原系统时的数据进行对比。系统运行前后药剂消耗见表3,底流浓度和溢流浊度对比如图8、图9所示。系统运行期间,整个煤泥水处理过程中溢流水浊度较为稳定,解决了以往由于加药量不能及时随工况变化而调整造成的药剂浪费,提高了选煤厂经济效益,同时也将底流浓度控制在合理的范围,为下一步煤泥压滤环节提供了良好的工况。

表3 系统运行前后药剂消耗对比

图9 溢流浊度对比

6 结 语

设计了一种基于MOPSO的煤泥水浓缩过程加药系统,解决了原有加药系统不能随工况改变及时调整药剂添加量以及加药不准确的问题。同时将溢流水浊度稳定在较低水平内,满足了生产环保要求,为后续压滤环节提供了良好的工况,提高了压滤机效率。系统运行前后絮凝剂消耗量降低了5.39%,凝聚剂消耗量降低了4.91%。