基于变频器的电潜泵智能系统及其控制方法

2021-05-08王传鸿

王传鸿

(四机赛瓦石油钻采设备有限公司,湖北 荆州 434000)

0 引言

电潜泵是1种在井下工作的多级离心泵,它与油管一同被放到油气井液面以下。地面控制系统通过控制单元、升压变压器和动力电缆启动电潜泵电机,使其带动多级离心泵旋转,将油气井中的井液举升至地面。

电潜泵作为1种井下大排量、高扬程的井液举升设备,它能广泛应用于油井采油、气井排水采气等工况;特别是在排水采气时,变频电潜泵可以不受井深和井斜的限制,由于排量可调,因此它可以用于作业的全生命周期,适合在高气液比、高扬程的工况中应用,且有一定的处理固体颗粒的能力,能解决绝大多数的井下问题,因此得到了广泛应用。

电潜泵最初采用定频电机驱动,由于存在启动电流大、不节能以及寿命短等缺陷,因此逐步改为变频控制系统,该系统具有启动电流小、泵排量连续可调、可以避免电机频繁启停、节能以及可以延长电潜泵寿命等优点。电潜泵工作深度较大、电缆较长且电压压降较大,采用变频系统后,可以自动稳定电机电压,保证电机处于正常的工作状态下,从而减少机组异常停机的次数。

电潜泵智能系统能够对电潜泵在启动过程和生产过程中出现的异常情况进行监控和自动处理,例如固体颗粒或者沉淀物堵塞电潜泵,造成电潜泵启动困难或过载,增加了电能消耗;由于含气量过高导致电潜泵抽吸不到井液;因系统工作不稳定而产生气锁现象,从而导致电机温度异常升高等[1];这时需要控制系统能自动针对异常情况进行反应和处理,如果遇到无法自动处理的复杂工况,系统还能够提供远程专家会诊。

1 电潜泵智能系统整体设计方案

电潜泵智能控制系统由信号采集单元、电机控制单元、智能控制单元和云服务器单元组成,系统框架如图1所示。控制系统实时采集井底泵组传感器的信息,通过对比实际值和理论值之间的偏差,对变频器进行实时调整,调整井下电潜泵的工作状态,消除实际值与理论值之间的偏差,维持电潜泵的正常运行,从而实现闭环控制。由于该系统是实时采集数据,并对变频器进行实时调整,因此大幅提高了系统的响应速度和控制精度,为电潜泵智能控制提供了有力的保障。

图1 电潜泵智能控制系统

信号采集单元包括地面传感器组和井下传感器模块。地面传感器组可以对电潜泵的输送管道参数和控制柜环境参数进行采集,包括油压、套压、气量、液量以及环境温湿度等信号,它们直接接入控制柜内的可编程控制器[2]。井下传感器模块实际测量的数据以直流脉冲的形式通过动力电缆和电抗器传送给变频器控制柜内的信号解码器,经过解码后,变频器控制柜内的可编程控制器可以实时采集井下传感器的数据,井下传感器数据包括泵入口压力、泵出口压力、井下温度、电机温度以及震动加速度等。

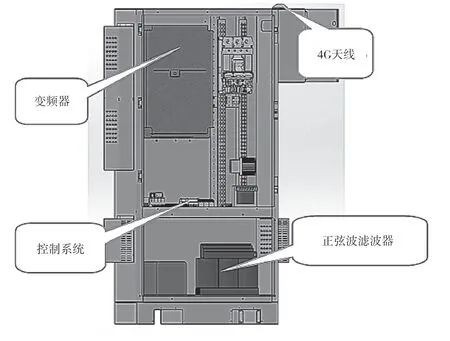

电机控制单元包括变频器、正弦波滤波器、升压变压器以及电潜泵电机等。由于变频器会输出高频谐波电流,且输出的是PWM波,因此会增加升压变压器、动力电缆以及电潜泵电机的损耗,还会引起发热并破坏绝缘;变频器控制柜内的变频器输出侧接有正弦波滤波器,可以将变频器输出的PWM波转换成正弦波,使用正弦波滤波器可以保护绝缘,延长变压器、电缆和电机的寿命,减小电机轴承电流,增加传输距离,从而提高了系统的可靠性[3]。

智能控制单元包括可编程控制器、变频器、信号解码器、人机界面以及辅助电气元件。可编程控制器编程实现了电潜泵的控制逻辑,用户通过人机界面发布控制指令,实现电潜泵的启停、调速、控制功能与参数设置。可编程控制器根据采集变频器、地面传感器组和井下传感器实时反馈的数据来判断电潜泵当前的作业状态,并根据实际需求调用可编程控制器内部对应的启动智能控制程序块或者生产智能控制程序块控制电潜泵作业,从而应对电潜泵不同阶段的使用工况,进而保证电潜泵处在正常工作的状态,同时还能降低电潜泵的能耗,延长它的使用寿命。

云服务器单元由物联网关、云服务器以及上位机程序组成。物联网关可以实现本地控制系统与云服务器之间的无线网络数据通信,云服务器用于对数据进行实时采集与存储,并向上位机程序提供网络访问接口。用户可以通过上位机程序实现对设备运行状态的远程监控与专家支持。

变频器控制柜主要包括变频器、正弦波滤波器和控制系统等部分,如图2所示。

图2 变频器控制柜结构图

控制柜控制系统主要由可编程控制器、人机界面、信号解码器、物联网关及其他电气元件组成。可编程控制器还连接了湿度传感器和除湿加热器,可以实时检测变频器控制柜内的湿度,当湿度超过限制后,就可以自动启动除湿加热器,避免对柜内电控元件产生不利影响。控制柜还设有防雷保护器,防雷保护器和变频器采用电性连接,从而防止雷击的过电压对变频器以及控制系统造成损害,示意图如图3所示。

图3 变频器控制柜控制系统

2 智能系统控制方法

在电潜泵的启动和生产过程中,经常会因为井下生产环境发生变化,造成启动困难、砂堵和气锁等异常情况,智能系统能根据实际运行状态自动调用对应的智能控制单元对上述情况进行处理。

2.1 启动智能控制

由于在电潜泵的启动过程中,固体颗粒或者沉淀物可能会堵塞电潜泵,造成电潜泵启动困难,因此系统会根据变频器和传感器反馈的数据自动调用不同的子程序处理单元,协助电潜泵正常启动;自动提高启动转速子程序,当交流升压变压器将低电压向中电压转换时,提高启动转速有利于提高功率传输的效率,防止启动时出现升压变压器饱和的现象;系统可以自动提高启动转速,其主要设定的参数为初始调制频率,该频率以电潜泵的运行频率为基准。

该子程序的参数包括启动转速、辅助启动转速、保持时间间隔以及辅助启动电流等。

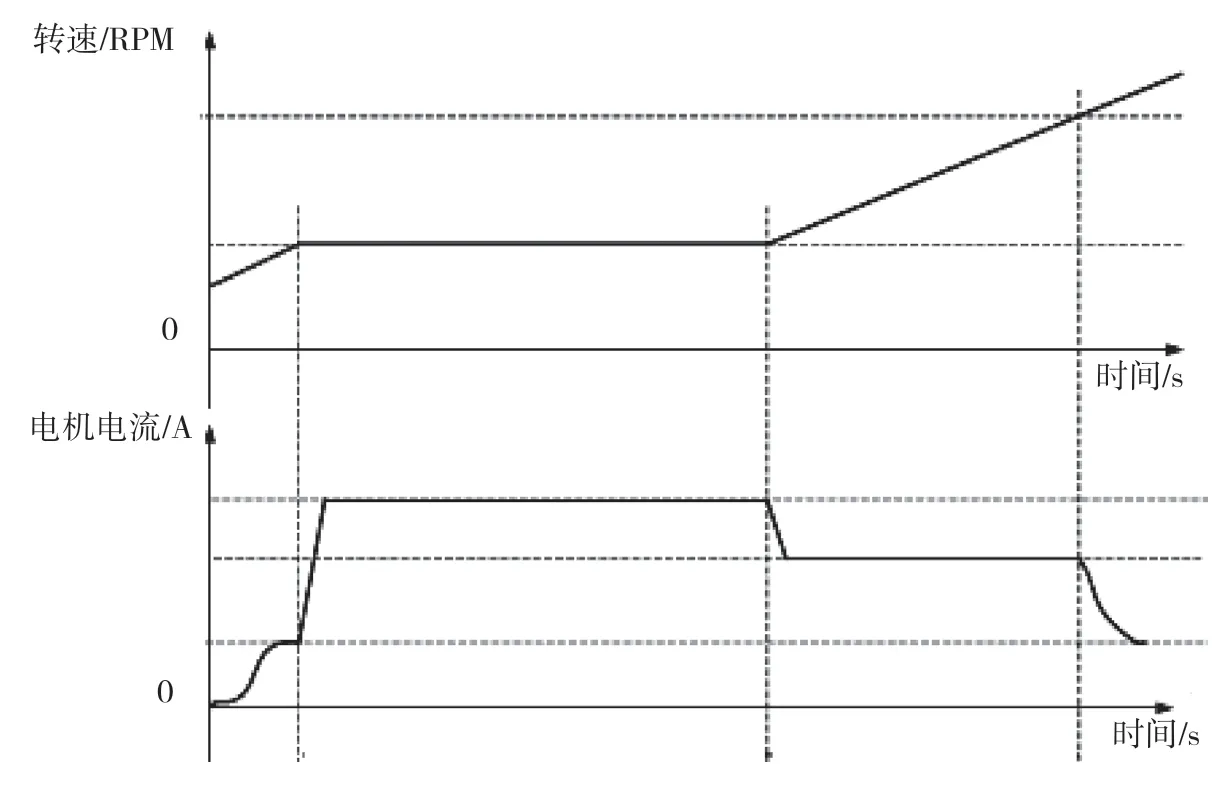

如图4所示,电潜泵以低转速启动后,在保持时间间隔内按照设定转速运行,再自动将转速调整至辅助启动转速上限,完成电潜泵的正常启动流程。在保持时间间隔内,变频器还可以按照系统辅助设定对输给电机的电流进行控制。

电流脉冲启动,当正常启动流程运行结束且电潜泵没有达到设定转速时,系统能自动输出一系列高电流脉冲,帮助电潜泵完成加速,直至达到设定转速。电流脉冲启动参数包括启动电流占电潜泵额定电流的比例、脉冲个数、脉冲持续时长和循环执行次数;震荡启动参数包括振荡次数、反转频率、反转时长、正转频率、正转时长和正反转间隔时长。电流脉冲启动工作的原理如图5所示。

在使用过程中,可以通过调节脉冲的幅度与频率来调整脉冲启动的推力。在脉冲启动流程完成后,如果仍然不能达到正常的转速,系统就会再次调用自动提高启动转速子程序,从而完成电潜泵的正常启动。

2.2 生产智能控制

生产过程中的电潜泵还会存在能耗大、温度高的问题,系统会根据变频器和传感器反馈的数据,自动调用不同的子程序处理单元协助电潜泵正常工作,因此设计了电潜泵生产智能控制程序,该程序包括能耗优化子程序、过载或欠载保护子程序和回转转速监测子程序,生产智能控制程序构架图如图6所示。

图4 自动提高启动转速子程序原理图

图5 脉冲启动子程序原理图

图6 电潜泵生产智能控制程序

生产智能控制程序主要由能耗优化、过载/欠载保护和回转转速监测3个功能模块组成。

2.2.1 能耗优化

能耗优化模块可以在负载发生快速变化时及时对电潜泵的运行状态进行干预,并根据实际负载自动调整变频器异步电机矢量控制模型的磁通给定控制器,通过修改控制器磁通绝对值来改变电潜泵的磁通参数,优化电潜泵的电流,从而减少电能消耗,降低电潜泵的工作温度,延长设备的使用寿命[4];由控制程序生成的电机估值电流能给变频电机提供稳定可靠的实时机械负载指示。

2.2.2 过载或欠载保护

通过设定负载曲线,可编程控制器实时监测电潜的工作频率,判断系统的负载状态。当运行中出现过载或欠载的状态时,变频器会按照用户设定的处理方式(不做处理、警告、警告并停机、故障跳闸以及智能处理)来进行后续处理,使系统尽快脱离过载或欠载的状态,该功能可以有效保护设备的长时间稳定运行,使设备在安全与生产效率之间达到平衡。

负载监控在一定的电机转速或频率范围内是有效的。标量电机对应的是频率范围,其他类型的电机对应的是转速范围,该范围的设定包括5组参数(欠载载荷、过载载荷),其设定值都为正值。

2.2.3 回转转速监测

在生产停止或者中断时,可编程控制器启用回转转速监测,只有当回转转速为0或者低于安全值时,电潜泵才能重新启动。

回转转速监测功能可以实时监测电机的实时转速,防止由于液柱异常回流造成电潜泵异常反转。在该功能运行时,电机必须处于停机状态。回转转速监测能有效防止因意外重启而产生的叶轮附着,并且减少了下次重启的时间,从而提高了生产效率。

3 云服务器单元

电潜泵智能控制系统还通过物联网关、4G天线、服务器和上位机程序实现对电潜泵的远程实时监控。操作人员通过上位机程序访问云服务器,可以远程监控电潜泵的运行状态与运行参数,对现场施工进行指导,从而保证现场端设备的稳定正常运行。在确保现场无线网络通信条件稳定、实时的条件下,可以实现电潜泵远程智能控制与无人值守,极大地降低了人工成本。

4 结语

该文以变频器、可编程控制器为电气主体,完成了对各单元模块的设计,并对单元模块的组成及功能进行了详细说明。该智能系统有效地解决了电潜泵在生产过程中遇到的主要异常工况,降低了设备运行能耗,为操作人员提供了更具智能化的操作方式,具备较好的实际应用价值和市场应用前景。