生物芯片喷印机控制系统设计

2021-05-07李晓全蔡锦达

李晓全, 蔡锦达

(上海理工大学 出版印刷与艺术设计学院, 上海 200093)

生物芯片[1-3]是一种将微量的生物样品(如蛋白质、DNA等活性生物液)有序排列在固相载体(如硅片、玻璃片等)所形成的微阵列,以其高通量、微型化和自动化的特点,能够在很短时间内分析微阵列中承载的大量生物分子,获取其中的生物信息;相比于传统生物检测模式,采用生物芯片的检测效率更加快速、方便。作为生物芯片技术的第一环,制备生物芯片的点样系统显得尤为重要。

基于具有ARM与DSP双核心的OMAPL138控制器,课题组设计了一套生物芯片喷印机控制系统。系统的工作任务根据任务特点分配到2个核心上。其中ARM核心主要负责系统业务级别及硬件报警信号检测等具有交互特性的任务;DSP核心则负责电机驱动、喷头控制、编码器反馈信号等对时序和运算要求较高的硬件驱动任务。并采用SYS/BIOS实时操作系统及SYSLINK组件,实现多任务与数据同步,最大效率地利用处理器性能。

1 机械结构设计及工作原理

1.1 机械结构设计

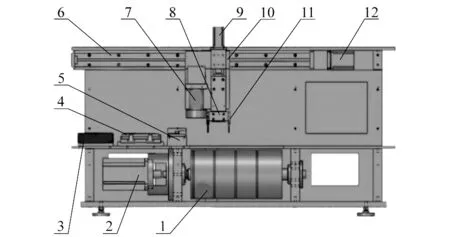

生物芯片喷印机的机械部分主要由滚筒和喷头移动架组成,如图1所示[4-5],喷头移动架是X-Z轴的移动,滚筒是W轴的转动,两者相互配合,完成生物芯片的制作。生物芯片喷印机的机械结构如图1所示。滚筒用于生物芯片基质的固定,它的表面有多条圆周槽,这些圆周槽可以用来擦干喷头上的残余样品试剂,其次圆周槽上还有抽真空孔,用于真空吸附;喷头移动架用于点样喷头的安装。

1—滚筒;2—W轴滚筒伺服电机;3—清洗槽;4—样品盒;5—频闪液滴观测系统;6—X轴横向导轨;7—CCD镜头;8—针架;9—Z轴纵向导轨电机;10—Z轴纵向导轨;11—点样喷头;12—X轴横向导轨电机。图1 生物芯片喷印机机械结构Figure 1 Mechanical structure of biochip printer

1.2 工作原理

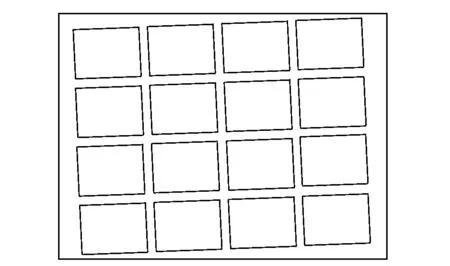

一张生物芯片基质上应尽可能增多生物芯片的排列,保证其工作的效率。每一个生物芯片是由6×8个检测单元所组成,其中每个检测单元的尺寸为7 mm×7 mm,每个检测单元中都包含着5×5个样点,在所有的样点中,左上角的那一个样点为Mark标记点,剩下的才是用于检测的样点。生物芯片各级结构如图2所示。

图2 生物芯片各级结构Figure 2 Biochip level structure

生物芯片喷印机采用的是非接触式的点样方法,它是利用点样针X-Z轴的移动和滚筒W轴的转动相配合完成的。首先将生物芯片基质真空吸附在滚筒表面,然后对点样针进行清洁干燥,接着用点样针预先吸附的样品试剂,进行预点样测试,最后按照生物芯片所需要的排列顺序喷印在基质上。

生物芯片制作一般都是多种样品试剂的组合排列,所以要把各种样品试剂的点样分隔开,1次只进行1种样品试剂的点样,然后再用相同的方法重新加载其他样品,直至点样结束,进而完成整块生物芯片的制作。针对同一种试剂的点样,由于生物芯片分布在不同的圆周上,为了实现上述要求,通常情况下喷头移动架横向移动1个样品间距滚筒转动1圈,使得滚筒频繁启停引起转动惯量变化,从而产生振荡,对机械系统也会产生一定影响,为了避免点样过程中滚筒频繁启动停止,将生物芯片按照螺旋式排列在滚筒上,对于同一样品试剂,滚筒仅需启停1次就可以完成点样,大大增加了点样的工作效率,同时也提高了滚筒的使用寿命。生物芯片排列部分展开图如图3所示。

图3 生物芯片排列部分展开图Figure 3 Biochip array section expansion diagram

1.3 工作参数设计

本研究的点样工作采用的是X轴和W轴的联动配合,即X轴和W轴以一定的配合速度转动,使得当滚筒转到1圈后,点样装置在X轴方向刚好移动1个检测单元的长度,位置正好对向下一个检测单元,这样可以极大地提高点样的工作效率。Z轴的运动速度和W轴滚筒的旋转速度可通过人机界面进行调整。

根据上述的排列,1张A4纸幅面排列4×4块生物芯片,每块生物芯片包括6×8个检测单元,所以1次需要完成的检测单元有24×32个,其中每一个检测单元均为7 mm×7 mm。因此,滚筒每转1圈,X轴需要移动7 mm,所以选择的丝杠导程为10 mm,X轴和W轴的脉冲输出频率比为10∶7。

点样喷头在滚筒按照螺旋线旋转1周时需要完成24次喷印动作,而且滚筒每旋转7 mm,就需要喷印1次。因为滚筒周长为480 mm,伺服电机每2 048个脉冲转1圈,由此计算出滚筒转动7 mm需要30个脉冲,所以滚筒每发出30个脉冲时,点样喷头就需要喷印1次。

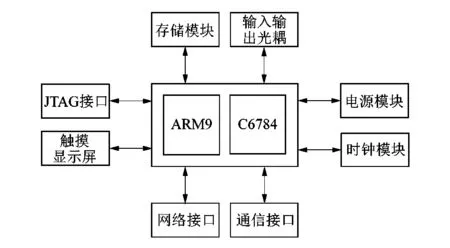

2 控制系统硬件设计

课题组采用TI公司的OMAPL138作为系统主控芯片,该芯片基于ARM9226EJ-S和C674x DSP内核,具有高扩展性和高计算性能。在该控制器中,通过电源DC/DC实现1.3 V,1.8 V,3.3 V电压。基准时钟频率采用外部24 MHz的晶振产生,传递到处理器内部后通过对时钟及电源管理寄存器进行配置,可将主频提升至300 MHz,并配备256 MiB内存和1 GiB的ROM,为程序的运行预留足够的空间。含有标准JTAG接口,方便对控制器进行调试与程序下载。在数据传输接口方面,采用MAX485芯片、KSZ8001L芯片,控制器便可以通过局域网络或者串行输入输出接口与上位机进行数据交换。通过触摸显示屏完成系统人机交互功能,显示的画面由自主开发的触摸屏组态软件编写,通过串口下载到控制器中。输入输出接口通过光耦芯片进行隔离[6],保证处理器不会因为外部电路短路而损坏。图4为控制器接口结构示意图[7]。

图4 生物芯片喷印机控制器接口模块示意图Figure 4 Schematic diagram of controller interface module of biochip Printer

该系统主要由OMAPL138控制器、伺服电机、伺服电机驱动器、电阻式触摸屏等部件组成。控制器负责与触摸屏通信以及向执行部件发出运动指令。编码器实时反馈速度、位置等信息,以脉冲信号的形式传递给控制器。

3 控制系统软件设计

3.1 系统软件结构设计

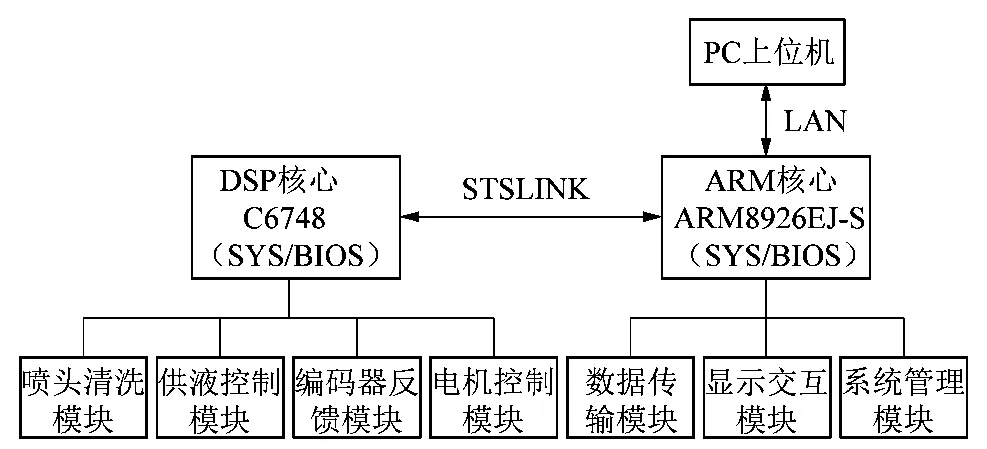

一套相对完整的生物芯片喷印机控制系统主要完成以下功能:各轴位置找零,包括喷头移动架X-Z轴、滚筒W轴的位置找零;按要求控制点样装置进行正常点样作业;对点样喷头进行清洗烘干处理;对伺服电机进行控制及速度检测;使用触摸显示屏的人机交互界面及通过网络和串口与上位机的通信功能。综合以上的功能,课题组设计的软件控制系统如图5所示。

图5 软件控制系统模块Figure 5 Software control system module

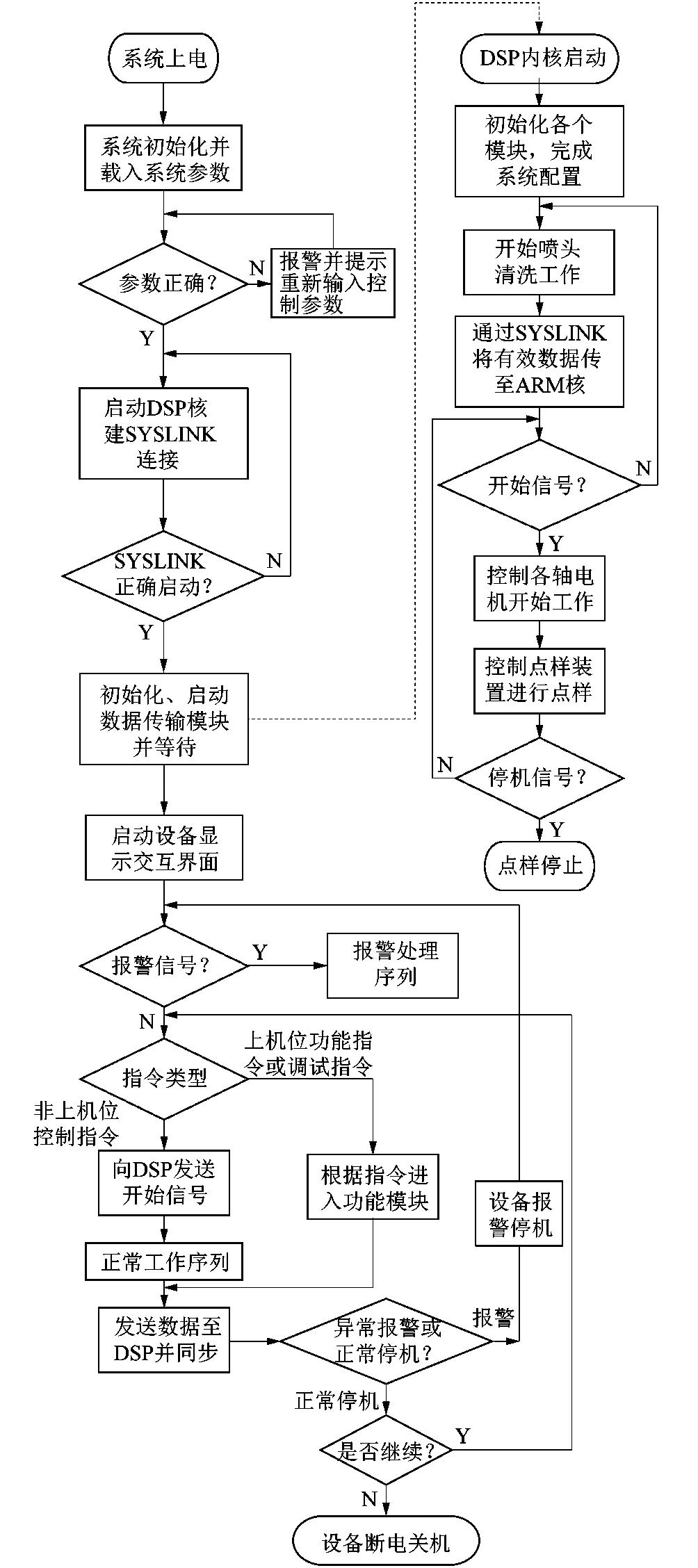

控制软件主要分为2部分:一部分是运行在ARM核心上的系统支持任务;另一部分为运行在DSP核心上的设备控制任务。ARM核心由于实时数据处理能力没有DSP核心高,但是其扩展性高,支持指令多,故在功能分配规划时,将多数系统自身管理及与外界交互功能任务交于ARM核心处理。这样规划能充分发挥芯片优势,最大效率地利用芯片效能。整个软件系统的流程示意如图6所示。

图6 软件系统流程图Figure 6 Software system flow chart

OMAPL138采用ARM核心为主核心,DSP核心为从核心,上电后首先执行ARM核心程序,然后由ARM核心启动DSP核心,所以将ARM核心作为系统管理核心更为合理。ARM与DSP核心间的数据通讯可以通过SYSLINK模块与DSP核心共享内存,完成核心间的数据共享。

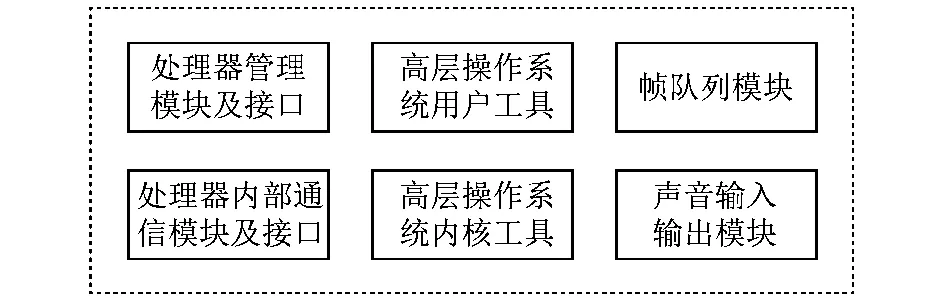

3.2 SYSLINK组件

SYSLINK为TI公司研发出的多核心处理器之间的通讯工具套件,由处理器管理模块、系统管理模块、处理器内部通信协议(IPC)等组成[8],其程序模块架构如图7所示。

图7 SYSLINK模块构架Figure 7 SYSLINK module architecture

其中内部通讯协议又包括Notify,MessageQ,SharedRegion等主要模块。其中Notify的功能是通过硬件中断来完成处理器核之间的信息传递,用这种方法传递32 bit数据非常简易而且速度很快[9-10];MessageQ功能是通过队列来进行消息传递,在队列中,读者读取消息,写者写入消息,需要接收消息的处理器核才建立消息队列;SharedRegion可以提供一种处理器之间动态或静态配置共享内存区域的方法。在使用SYSLINK工具之前需要对其进行初始化,调用Syslink_setup()函数初始化SYSLINK程序,然后使用MultiProc_getId(remote)得到DSP核心的代号,接下来运行函数Ipc_control()加载DSP核心的IPC模块,连接DSP核心,在连接成功后,即可使用Notify,MessageQ等模块进行数据共享使用,可以通过Notify实现核间共享数据的同步访问控制。当程序结束时,首先运行Ipc_control()函数断开与DSP核心的连接,然后使用SysLink_destroy()函数注销SYSLINK服务。

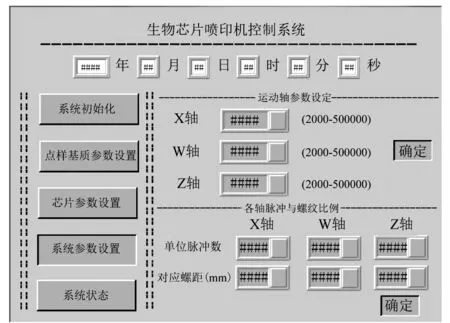

3.3 显示交互模块

课题组设计的生物芯片喷印机控制器通过彩色LCD屏与电阻式触摸屏进行人机交互界面,采用基于MFC编写的画面组态软件进行设计并编译,同过串口将画面数据下载至喷墨印刷控制器。软件系统的显示交互模块界面可以分为以下几个功能块:系统初始化界面,点样基质参数设置界面,芯片参数设置界面,系统参数设置界面,系统状态界面。用户可以通过显示屏了解设备当前状态及报警信号等信息,亦能够通过触摸操作对系统的各轴工作速度、芯片参数等参数内容进行设置。图8显示了部分人机交互界面设计图。

该控制系统的使用界面采用上海理工大学自主研发的组态软件编写[11]。

图8 触摸屏人机界面Figure 8 Touch screen man-machine interface

3.4 DSP内核从控制系统

在ARM主控制系统启动并完成控制器初始化后,DSP从控制系统就被唤醒,课题组设计的DSP内系统仍采用SYS/BIOS实时操作系统,将功能划分为多个线程和模块。在接收到ARM核心传输的唤醒信号后,DSP从控制器启动,对仪器X-Z轴以及W轴进行位置找零,完成各种初始化操作,同时对点样装置进行清洗干燥;当收到开始信号后,各轴伺服电机驱动点样装置完成点样工作。

DSP核心主要完成系统中时序要求严格、计算量大的关键性任务,并且通过DSP核心对设备硬件进行驱动控制,这样的好处是能够充分利用处理器效率并且提高整体系统的实时性及稳定性,课题组将DSP的任务模块划分为喷头清洗模块、供液控制模块、编码器反馈模块和电机控制模块,喷头清洗模块利用超声波清洗点样喷头的内壁和外壁,可以有效避免样品溶液相互污染或质量分数改变,以确保生物芯片的制备质量[12];供液控制模块完成对点样头样品试剂的补给,保证点样工作连续完成;编码器反馈模块的主要任务是对编码器位置信号进行响应,对机械间隙进行补偿,以获得更高的运动精度,从而保证点样仪的点样精度[13];电机控制模块则向X-Z轴伺服电机和W轴伺服电机发送频率脉冲,并且通过对脉冲个数及脉冲频率的相应控制实现点样装置和滚筒的配合点样[14]。

4 加减速算法

由于喷印机的滚筒运行速度高、动作频繁,为合理控制其速度,可以采用加减速算法进行逐渐变速。目前加减速算法主要有梯型、指数型和S型加减速算法。课题组采用适合伺服电机运转的S型加减速算法[15-16]。其中S型加减速算法包括分段函数式和多项函数式,常见的有7段式S型加减速,实现过程比较复杂,计算量相对较大,加减速效率不高。Sigmoid函数具有S型曲线的特征,柔性控制效果较好,计算也相对简单。因此,针对滚筒加减速过程中容易发生振动的问题,课题组提出了基于Sigmoid函数的S型加减速算法,Sigmoid函数原型为:

(1)

对函数进行平移可以得到:

(2)

其中,A的取值大小决定S函数曲线的平滑情况。

文中驱动滚筒转动的伺服电机采用位置模式,主控制器发出的脉冲频率可以直接决定伺服电机转速,将函数应用到伺服电机速度控制中,对函数进行相应变化,使其符合伺服电机控制规律,变化后的曲线函数如下:

(3)

式中:Fx为伺服电机运行的当前频率,FH为伺服电机运行的最高频率,FL为伺服电机运行的最低频率,x为伺服电机发出脉冲数,F为曲线系数,N为时间常数,F和N的取值决定加减速曲线的平缓程度和时间。

滚筒结构近似于一个空心圆柱体,则滚筒转动惯量为:

(4)

式中:Jg为滚筒的转动惯量;m为滚筒的质量;r1和r2分别为滚筒的内径和外径。

伺服电机控制滚筒转动,滚筒在加减速过程中获得的最大角速度为:

(5)

式中:P为伺服电机的额定功率;n为电机的额定转速。加减速曲线中,滚筒先加加速至最大角加速度,然后减加速至最大转速,最后以最大转速平稳转动,则由最大角加速度αm可以得出加减速曲线的平缓程度和时间,即式(3)中F和N可以通过最大角加速度αm得出。

5 仿真

实际应用中,选取的伺服电机额定功率为1 kW,转速1 500 r/min;滚筒内径r1为50 mm,外径r2为76 mm,质量为10 kg。将数据代入式(4)、式(5)得出:αm=4.0 rad/s2。经过滚筒多次启停实验,得出最佳最大角加速度为2.8 rad/s2,最佳加速时间为0.1 s,则取N为128,F为3.5;根据实际要求,取最高频率为 1 280 Hz,最低频率为0 Hz。通过MATLAB仿真,结果如图9所示。

图9 伺服电机加减速仿真曲线Figure 9 Servo motor acceleration and deceleration simulation curve

图9表明:采用S型加减速算法可以有效避免速度以及加速度的突变并改善加减速时的振动,从而保证伺服电机从启动到稳定过程中保持光滑过渡,使运动过程具有更小的机械冲击和磨损,提高设备寿命。

6 结语

生物芯片喷印机的研究发展是生物芯片技术发展不可缺少的组成部分。课题组设计了一套基于OMAPL138控制器的控制系统,它具有ARM和DSP双核心,取代了传统的单核心控制器,并采用SYS/BIOS实时操作系统及SYSLINK组件,实现多任务与数据同步,高效利用处理器性能;采用S型加减速算法能有效的增加滚筒速度变化时的平稳性,减少振动。经测试表明该系统控制功能稳定、效率高,可以满足大多数科研机构和生物芯片制造公司的精度要求。