运油罐车尾部遭撞击爆炸燃烧传播机理分析研究

2021-05-07周利坤李高扬

王 勇,周利坤,张 颖,李高扬

(武警后勤学院 后勤保障系, 天津300309)

油气运输是石油安全生产过程中的重要环节,一旦发生意外,后果将不堪设想。运油罐车运输石油过程中,常温下油罐内会出现石油蒸汽与空气的混合气体,当混合气体浓度达到其爆炸极限1.4%~7.6%,遇明火就易发生爆炸事故,尤其是刚卸完油后的空罐,罐内积聚大量可燃混合蒸汽,更易爆炸。油气爆炸实质是石油蒸汽与空气快速反应,释放大量热量,产生高温高压的化学燃烧过程。由于封闭的运油罐车油罐的长径比较小,所以这种类型的爆炸属于爆燃形式。

近年来,国内外学者对可燃气体爆炸做了大量研究。其中,国外学者Costin[1]对受限空间气体爆炸做了数值模拟实验,得到爆炸后的反射超压比入射超压增大的值取决于受限空间的壁面形状。Feldgun等[2]论述了受限空间气体爆炸的残余爆炸压力,提出了不同的压力预测模型并对模型的实用性进行了实物实验验证。国内学者毛金辉[3]、蔡运雄[4]等对封闭管道中的油气爆炸进行了仿真模拟并与实验数据进行了对比。杜扬[5]、陈超[6]等研究了油气爆炸的影响因素和爆炸超压的分布规律。刘冲等[7]进行了含双侧分支受限空间油气爆炸大涡模拟,得到爆炸火焰和压强在分支结构处的变化过程。江丙友[8]、高佳丽[9]等对瓦斯爆炸冲击波的传播特性进行了研究。目前,对运油罐车这类储运载体的研究还十分匮乏,对油气爆炸传播机理的研究还不够深入。研究运油罐车油气爆炸实验需要投入大量的人力物力,不仅危险系数较高,而且实验数据很难获得。因此,本文采用目前比较成熟的流体动力学软件Fluent,对卸完油后的运油罐车在运输途中,遭遇后车追尾引发罐内摩擦起火,进而导致其爆炸的过程进行仿真模拟,既安全高效,又能获得准确的油气爆炸数据。

1 物理模型建立与网格划分

1.1 物理模型

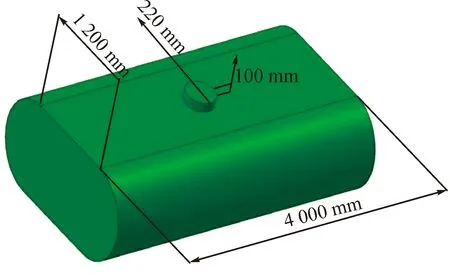

运油罐车油罐模型见图1,长宽高为4 m×1.2 m×1 m,罐壁厚4 mm。油罐顶位于上表面的几何中心,其直径0.4 m,高0.1 m。运油罐车在行驶途中被后方一货车追尾,使油罐尾部内壁发生碰撞,摩擦起火。

图1 运油罐车油罐模型

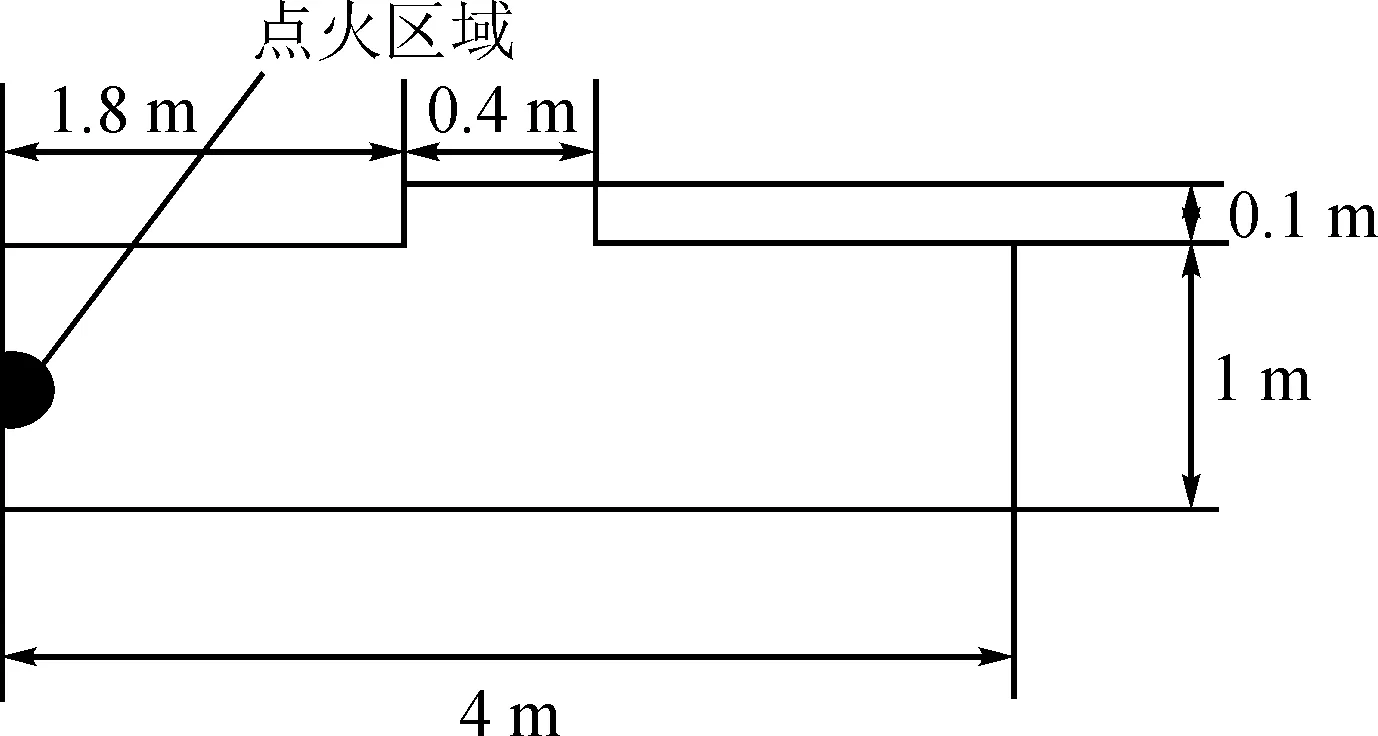

由于油罐模型沿长轴对称,可以取长轴截面进行模拟实验,长轴截面见图2。

图2 油罐长轴截面

1.2 网格划分

本文利用ICEM CFD专业网格划分软件对长轴截面图进行网格划分,见图3。在保证实验顺利进行的情况下,为加速计算时间,网格尺寸统一采取10 mm,共计划分网格数:40 400,网格质量:1。

图3 网格模型

2 数学模型选择以及流场控制方程

运油罐车油罐中的油气混合物爆燃是典型的湍流爆炸,其本质是一种带压力波的高湍流度、高反应速率的油蒸汽与氧气燃烧过程。本文采用基于总能的k-εRNG湍流模型来描述湍流流场。基本控制方程式为:

(1)

(2)

式中:i,j,k分别代表第i,j,k个;u为速度(m/s);ρ为密度(m/s);μ为动力粘性系数(Pa·s);l,t分别代表层流和湍流;Gk表示由层流速度梯度而产生的湍动能;αk和αε分别代表k方程和ε方程的湍流Prandtl常数;C1ε和C2ε为经验常数,分别为1.42,1.68。

由于油蒸汽与氧气反应十分复杂,涉及到几十种组分和基元反应,为简便计算,本文采用单步不可逆化学反应模型。

90号汽油的主要成分是庚烷,其与氧气燃烧反应方程式如下:

C7H16+11O2=7CO2+8H2O+Q

(3)

式中:Q为反应释放的热量。

用有限速率/涡耗散(Finite-Rate/Eddy-Dissipation)燃烧模型来描述化学反应速率,其基本控制方程如下:

(4)

(5)

Rfu=-min(|Rfu,A|,|Rfu,T|

(6)

式中:Rfu,A为Arrehnius类型燃烧速率,Rfu,T为湍流燃烧速率,Rfu为Rfu,A和Rfu,T的较小值代表化学反应速率;CEBU为经验常数,通常取0.34~0.40;Y1,Y2,Y3分别表示C7H16,O2,H2O的质量分数。

3 仿真模拟与结果分析

3.1 模拟环境设置

不考虑油罐的破损、变形,模拟封闭油罐中的油气爆炸,所以不需设置进出口边界。假设油罐壁面绝热,不考虑其与外界的能量传递与交换,边界类型均设为刚性,绝热,无滑移,无渗透的wall边界。忽略壁面厚度,壁面粗糙度取0.5,由于壁面附近流场压力梯度较大,为提高模拟精度采用非平衡壁面函数法处理壁面附近流场。利用SIMPLEC算法求解压力与速度的耦合关系。

假设油罐内混合气体点火前处于常温常压静止状态且均匀混合,罐内压强设为0.1 MPa,表压为0 Pa,温度为300 K。油蒸汽的体积分数取2%,空气为98%,空气中氧气含量可定为22%。用庚烷代替油蒸汽,换算成质量分数,庚烷占6.6%,氧气占22.8%。

根据运油罐车遭遇撞击剧烈程度,可以在油罐尾部内壁中点附近设一半球形点火源,半径为0.1 m,用电火花方式进行点火,点火能量为0.12 J,点火持续时间为0.001 s。为加快收敛,确保计算精度,时间步长设为0.001 s,每个时间步最大迭代步数设为20。最后进行计算,每隔1 ms自动保存一次结果。

3.2 模拟结果分析

3.2.1火焰发展和传播过程分析

选取14个时刻的混合气体爆炸燃烧的火焰传播云图进行分析,见图4。

图中深色表示已燃区域,蓝色表示未燃区域。已燃区混合气体反应释放的热量不断加热未燃区混合气体,直到达到其着火点,未燃区的混合气体被点燃,形成新的火焰面,火焰就是以这种方式逐渐向运油罐车油罐右侧传播的。可以用图5简单地表示。

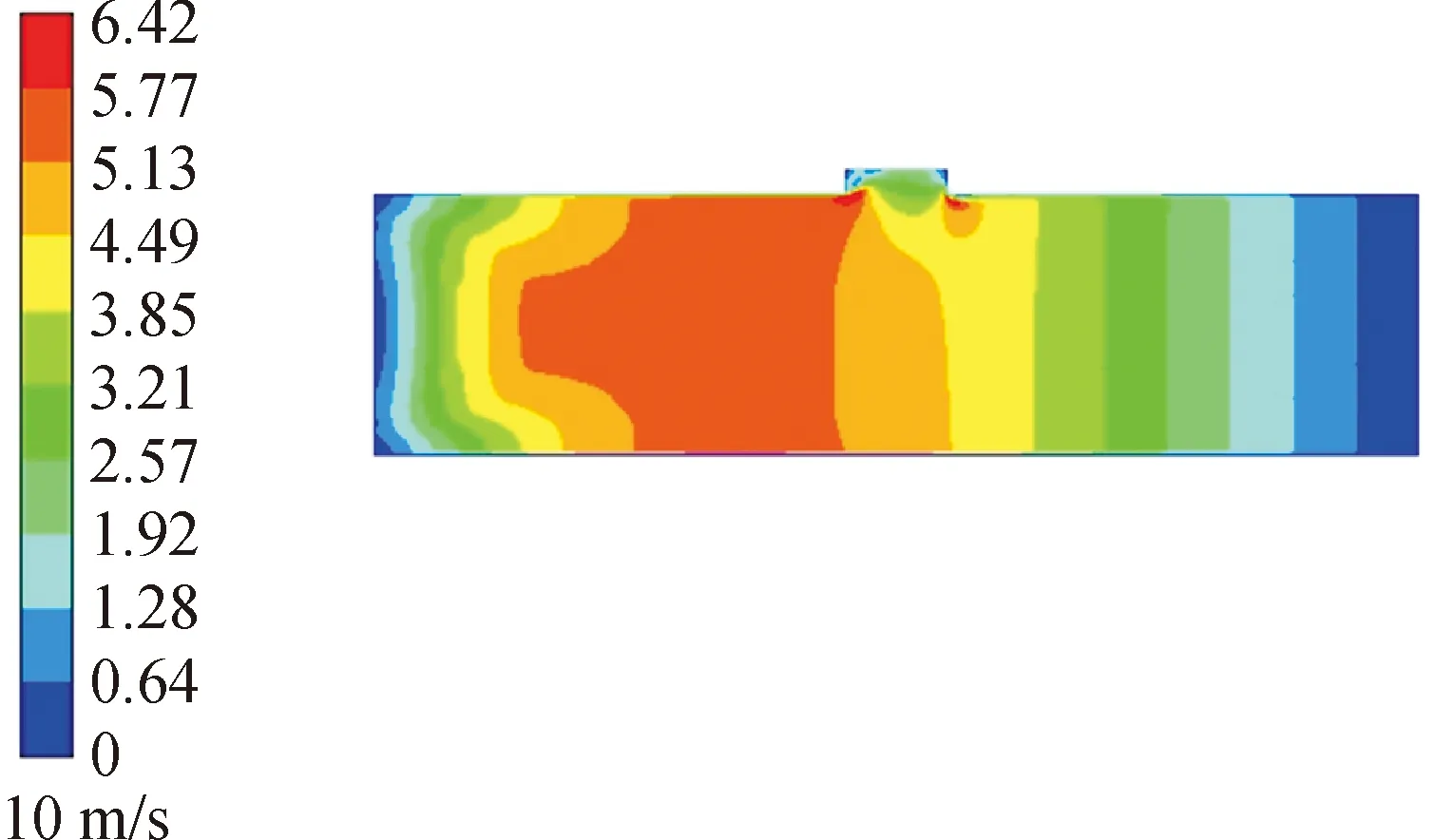

从3 ms时的云图可以看到,点火后油罐左侧壁面附近的混合气体首先被点燃,火焰呈圆弧状。此时温度较低,最大只有827 K,化学反应速率较慢。而后火焰面以点火位置为中心,向四周扩散。从15 ms 时的云图可以看出,由于受到左侧壁面的约束和反射作用使得火焰的轴向速度大于径向速度,火焰呈现抛物线型。此时最高温度达2 490 K,混合气体被完全点燃,化学反应速率较快,最快反应速率达到64.2 m/s,见图6。

图6 15 ms的化学反应速率云图

当火焰传播到上下壁面附近时,由于壁面湍流作用使得壁面附近火焰速度大于轴向速度,于是火焰形状逐渐由抛物线型向平面型再到凹型的转变,从第20 ms到第230 ms云图可以清楚的看到这个变化过程。随着火焰面积的增大,上下壁面附近的气体反应速率不断加快,使得火焰逐渐向轴线靠拢,火焰面开始呈现倒V型。365 ms时,火焰传播至油罐顶附近,被分成两部分分别向灌顶和罐右侧传播,由于受到油罐顶的约束和扰动作用,灌顶区域火焰开始变形。785 ms后灌顶区的混合气体完全反应,火焰继续向油罐右侧传播。同样由于上下壁面的湍流作用,油罐右侧部分火焰面呈现不规则的凹形。计算进行到2 000 ms时混合气体完全反应,火焰布满油罐。

因此可得到,运油罐车油罐内油气爆炸火焰传播经历弧形-抛物线形-凹形-倒V形-凹形的变化过程。

3.2.2温度变化过程分析

选取a(0.5,0.5)、b(2.0,1.1)、c(3.5,0.5)三个点作为监测点,得到其温度-时间变化曲线,见图7,分析油罐中油气爆炸的温度变规律。

图7 温度-时间曲线

点火后,已燃区混合气体反应释放的热量加热附近的混合气体,点a距离点火区域最近,首先被加热,温度缓慢上升。当火焰峰面传播至点a,其温度迅速上升达到2 600 K,而后随着爆炸的进行缓慢增加至最大值。同理点b、点c变化趋势也和点a一样,但各点温度上升速率有所不同,点a、点b温度上升速率要大于点c,因为爆炸后期化学反应速率很低,释放热量缓慢。各点最大值在3 000 K附近,这比实际值略高,因为本文所选模型是封闭的油罐,不考虑与外界的能量传递与交换。此外可以通过图7估算出火焰水平方向的平均传播速度。点a到点b、点b到点c水平距离均为1.5m,前者所需时间约为400 ms,后者时间约为1 200 ms,利用平均速度公式算出火焰水平传播速度分别为3.75 m/s、1.25 m/s。可以得到火焰后期处于减速传播阶段,这是因为油罐右侧压力越来越高,火焰所能传播的空间越来越小,造成油罐右侧未燃混合气体反向流动,增加火焰向油罐右端传播的阻力。

由以上分析,油罐内各点温度均呈上升趋势,而开始上升时间和上升速率分别由火焰峰面和气体反应速率决定,气体反应速率越快,温度上升速率越快

3.2.3压力波发展和传播过程分析

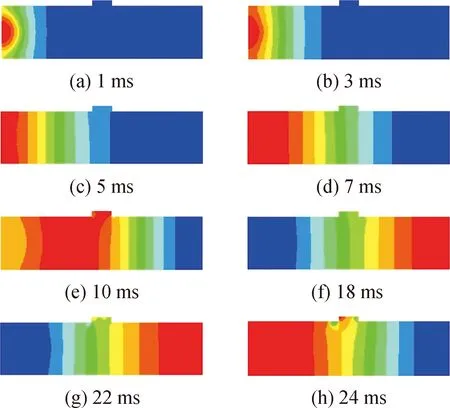

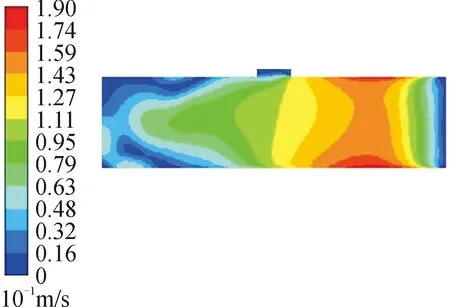

见图8,选取8个时刻的压力分布云图进行运油罐车油气爆炸压力波的传播规律分析。

图8 压力波传播云图

从图8可以看出,点火后点火区域的压力骤增,压力波以球形波的形式向四周传播,当传播至上下壁面时发生反射。随着爆炸的进行,上下壁面的反射波相互接触,使得压力波以平面波的形式向油罐右侧传播。在油罐顶左侧的直罐区域内,压力波均以平面波的形式传播,从第1 ms到第7 ms的压力分布云图可以看出这一变化过程。当压力波传播至罐顶附近时,受到油罐顶的扰动作用发生轻微的倾斜,形成凹面状,到灌顶右侧区域后继续以平面波的形式传播。当压力波传至右侧壁面时,发生反射向油罐左侧传播,如10 ms至22 ms云图所示,传至左侧后再次发生反射向右传播,以此往复循环直至混合气体完全反应。

综上,油罐内油气爆炸压力波在罐内做往复运动,大部分时间是以平面波形式传播,经过灌顶区域时会发生轻微的倾斜。

3.2.4压力变化过程分析

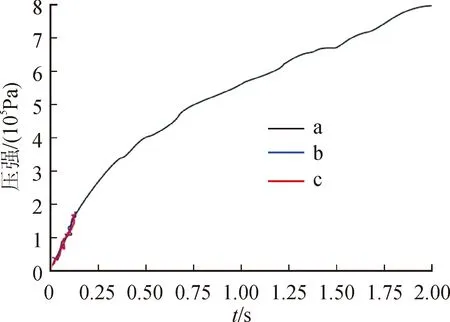

图9为油气爆炸过程中a(0.5,0.5)、b(2.0,1.1)、c (3.5,0.5)三个监测点压力随时间变化曲线,依图分析油罐中油气爆炸的压力变化过程。

图9 压强-时间变化曲线

从图9可以看出,随着爆炸的进行罐内压力逐渐增大,直至混合气体反应完全,最大压力达到0.8 MPa,对油罐损害很大,容易引起油罐破裂使得混合气体迅速扩散到空气中遇到明火引发二次爆炸,带来更大的损失。由于本文所选模型是封闭油罐,所以最终结果要比实际值稍大。各监测点的压力曲线到110 ms时几乎完全重合,说明封闭空间内的气体爆炸是个瞬间过程,罐内压力很快达到平衡。从爆炸全程来看,压力上升过程分为两段,第一段曲线较陡压力上升速率大,第二段上升曲线较平缓压力上升速率小。因为前期化学反应速率快,快速放热使气体迅速膨胀,所以压力上升的快。相反,爆炸后期化学反应速率很慢,释放热量慢,因此压力上升也较慢。选取第12 ms和第1 800 ms两个时刻的化学反应速率云图进行对比,见图10和11。第12 ms时最快反应速率可达56.5 m/s;而第1 800 ms时最快反应速率仅有0.19m/s。

图10 12 ms的化学反应速率

图11 1 800 ms的化学反应速率

由以上分析可知,油罐内压力随着爆炸进行很快达到平衡,并一直增大直至混合气体完全反应,压力上升过程分为两段,表现为前快后慢。

4 结 语

本文选取k-εRNG湍流模型,单步化学反应和有限速率/涡耗散燃烧模型,采用SIMPLEC算法,利用Fluent软件模拟对卸完油后的运油罐车在油罐初始油气浓度为2%时,遭遇尾部撞击引起油罐内油气爆炸的过程,得到如下结论。

1) 运油罐车油罐内油气爆炸火焰传播经历弧形-抛物线形-凹形-倒V形-凹形的变化过程。油罐内各点温度均呈上升趋势,而开始上升时间和上升速率分别由火焰峰面和气体反应速率决定,气体反应速率越快,温度上升速率越快。

2) 运油罐车油罐内油气爆炸压力波在罐内做往复运动,大部分时间是以平面波形式传播,经过灌顶区域时会发生轻微的倾斜。油罐内压力随着爆炸进行很快达到平衡,并一直增大直至混合气体完全反应,压力上升过程分为两段,表现为前快后慢。

3) 油气爆炸时油罐内最高温度在3 000 K,最大压强在0.8 MPa,对油罐损害很大,易引发二次爆炸。

模拟结果对运油罐车构造设计以及石油的运输安全研究具有借鉴意义。