面向乘用车制动噪声工程控制的开发流程研究

2021-05-07洪庆良王庆辉HongQingliangWangQinghui

洪庆良,王庆辉Hong Qingliang,Wang Qinghui

面向乘用车制动噪声工程控制的开发流程研究

洪庆良,王庆辉

Hong Qingliang,Wang Qinghui

(北京汽车股份有限公司,北京 101300)

通过对制动噪声的分类、产生机理及抑制方法的研究,结合乘用车工程开发的应用需求,提出以仿真分析、台架测试、整车测试为基础的抑制乘用车制动噪声的工程开发流程。

制动噪声;模态耦合;开发流程

根据IQS(Initial Quality Study,新车质量满意度调研)和TQS(Tracking Quality Survey,先行质量满意度调研)数据统计结果,制动噪声被列为汽车舒适性市场抱怨的前十大问题之一;部分车辆在制动过程中产生的噪声声压级甚至超过110 dB(A),对人们的听觉刺激非常明显,已成为城市生活环境的重要噪声污染源之一。降低制动噪声涉及摩擦学、声学、热力学、振动、材料等多学科知识。一般认为,制动器系统的结构因素引起自激振动从而产生制动噪声,通常将整个制动器看做一个整体,通过改变制动器部件的质量、刚度、阻尼或动态特性、耦合关系来消除制动器系统的异响模态频率[1]。基于模态耦合理论的复模态分析方法和SAE J2521 标准的制动噪声试验具有较好的一致性,在制动噪声的抑制研究中已得到广泛应用和充分认可[2-4]。基于以上理论进行制动噪声抑制方法的研究,构建乘用车制动噪声工程控制的开发流程。

1 制动噪声理论分析

1.1 制动噪声分类

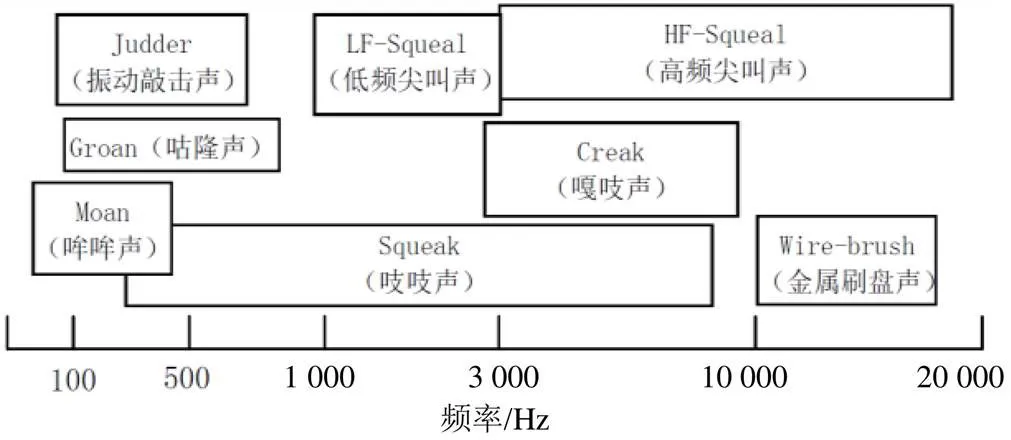

制动噪声是制动过程中摩擦片与制动盘摩擦产生的令人厌烦的杂声,是汽车NVH(Noise、Vibration、Harshness,噪声、振动与声振粗糙度)品质的重要衡量因素之一,由声音的频率、声压级和品质所决定。根据振动频率的频段不同,制动噪声通常可分为Moan、Groan、Judder等低频振动噪声和Squeal、Creak、Wire-brush等中高频振动噪声两大类,Squeak频段较宽,涵盖200~8 000 Hz低中高范围,如图1所示[5]。

图1 典型噪声及频率分布图

低频振动噪声的频率一般低于1 000 Hz,其产生的主要原因是制动盘与摩擦材料表面的粘滑运动引起制动器和底盘部件振动。如自动挡车型起步时常见的Groan噪声,也称咕隆声,是驾驶员制动控制过程中制动盘与摩擦片间从静摩擦到动摩擦转换时的粘滑运动引起的制动系统及底盘部件振动噪声;当该粘滑运动无法消除时即表现为一连串有节奏的噪声,称为Creep Groan噪声,也称蠕动噪声,其频率通常低于800 Hz。

另一种常见的低频振动噪声为Moan声,也称哞哞声,其通常与制动系统、连接部件及悬架系统的刚性相关,是以制动盘和摩擦片的摩擦作为激励源引起制动系统与其环境件共振,一般发生在车速较低、轮边压力很小或没有压力、制动或非制动转向时,在轻踩或不踩制动踏板的前进、倒退和转向低速行驶工况,当初始制动为冷态或湿态时更易出现,频率通常低于400 Hz。

中高频制动噪声频率通常在1 000 Hz以上,如常见的Squeal噪声,又称制动尖叫声,对人耳刺激较大,不易被人接受。根据频率范围,1 000~3 000 Hz称为LF-Squeal噪声,3 000 Hz以上称为HF-Squeal噪声。该类噪声主要由摩擦片的弹性振动引发自激振,或与制动部件模态耦合引发共振,最易与卡钳和转向节的连接件钳支架发生模态耦合引发共振。

1.2 制动噪声机理

车辆的制动过程是摩擦片与制动盘摩擦将动能转化为热能的过程,对与其连接的部件产生激励,当某一部件的固有频率与激励频率接近时,会出现频率耦合共振产生噪声,涉及到制动及悬架系统的各个零部件;就单个关联部件而言,比如摩擦片,会涉及其材料、结构、物性、刚性等因素。

在不同理论分析和试验研究的基础上,形成了多种制动噪声理论,一般认为,动摩擦系数随着相对滑动速度的增大而减小是制动噪声产生的根本原因,形成了粘滑机理和摩擦力-相对滑动速度关系的负斜率机理。普遍认同的制动噪声研究包括Sprag-Slip理论、摩擦力-相对滑动速度关系的负斜率机理、模态耦合理论和摩擦学理论[6–7],不作赘述。

1.3 制动噪声影响因素及特点

影响制动噪声的因素大致分为4类:摩擦副特性、制动器结构、环境因素和制动工况。大量试验表明,制动噪声的发生存在如下规律:(1)低速制动及临近停车时易发生;(2)摩擦界面温度升高后,摩擦膜已经形成,摩擦系数稳定时易发生;(3)噪声频率随制动压力升高而变化;(4)摩擦系数相同的摩擦材料在产生噪声倾向上有很大差别,同一摩擦片安装于某一制动器上可能无噪声,安装于另一制动器上则有可能产生噪声。

进一步分析发现,制动噪声发生具有以下特点:(1)受环境因素影响较大;(2)重复性较差;(3)具有随机性。这给制动噪声抑制带来了较大困难。

1.4 制动噪声基本抑制方法

研究制动噪声的目的是在产品初步选型基础上,通过预测、分析、控制等手段来抑制噪声产生,通过对制动器及其环境件的有限元分析,提出结构参数、材料参数、性能参数等优化方法以减小制动噪声发生几率。

试验表明,制动噪声的特征频率几乎不变,进一步说明制动噪声与制动器结构有关,其中摩擦片结构的随机性较大,相比卡钳和支架,摩擦片结构改变更易实现;因此,在抑制制动噪声时,可尝试改变摩擦片的结构和物性,没有得到理想效果时,再对制动器其他部件进行优化改进,这既是工程上常用的方法,也是技术风险和成本、周期最易控制的途径。

对于低频噪声,采用摩擦系数对接触面相对滑动速度不敏感的材料,并修改零部件的结构参数,达到降低或消除噪声的目的;对于高频噪声,改变摩擦片的形状和接触面压,增加制动盘刚度,改变制动盘材料及制动钳的结构参数以减小或消除噪声。

2 制动噪声工程开发流程

在车型项目工程开发中,为抑制车辆制动噪声,需进行系统的分析和验证。基于制动噪声的产生机理和基本抑制方法,提出工程开发流程:仿真分析、台架匹配和道路测试。

2.1 仿真分析

在工程上较多采用以下2种方法。

1)基于模态耦合理论的仿真分析。

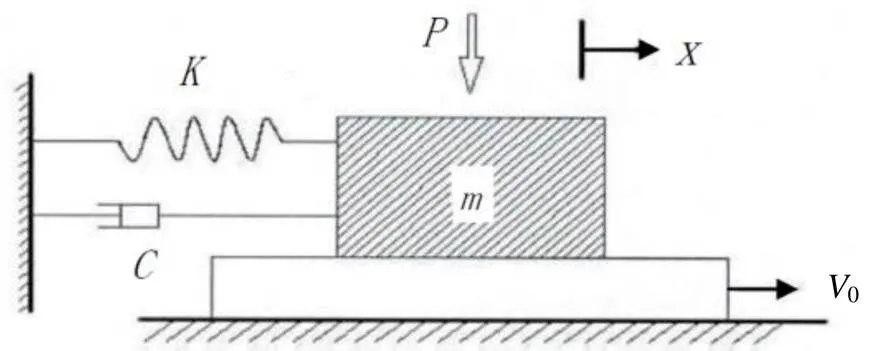

在多自由度系统中,摩擦力会使整个系统出现不对称的刚度矩阵,依据稳定性理论对整个系统运动稳定性及模态耦合情况进行分析[8],如图2所示,对制动器发出的噪声趋势进行判断与优化改进。图中和为相对滑动的两摩擦表面,F和F分别为和表面摩擦力,K为摩擦耦合刚度。

图2 摩擦耦合关系简图

对耦合作用下的制动器进行有限元建模,提取复特征值和系统模态,分析系统的稳定性。其中,振型和固有频率是结构振动特性中最基本的2个方面,通过模态分析可直观地计算出零件或组合体的振型和固有频率,利用这一特性避免共振或跳过某一特定振动频率是工程开发中最常用的方法。文献[9]利用有限元分析复模态发现制动钳支架、制动盘、制动块之间发生了模态耦合,对支架边梁结构进行刚性加强以规避此情况,降低异响概率。

2)基于摩擦力-相对滑动速度关系的负斜率的仿真分析。

在制动压力相同的前提下,制动盘与摩擦片之间的摩擦力并不是一个常数,其大小与制动盘的转速有关;转速越大,摩擦力可能增大也可能减小,如图3所示,这样易使运动部件出现自激振动产生噪声[10]。图中为摩擦片质量,为弹簧刚度,为摩擦片上的正压力,为结构阻尼,为摩擦片滑动速度,0为制动盘稳定滑动速度。

图3 盘式制动器单自由度振动简化模型

2.2 台架匹配

结构设计及仿真分析完成后进入台架匹配测试阶段,通过台架模拟车辆使用工况,对可能产生的制动噪声进行搜索识别。

1)试验样件。

制动系统零部件通过仿真分析对耦合模态进行了理论上规避;摩擦材料完成初步选型,其效能和物性满足要求;摩擦片钢背材料及厚度进行选择确保不因刚性弱对低频制动噪声不利;悬架系统与制动系统连接最紧密,是制动噪声传递路径件及放大器,其需要完成关键部件的性能调校,尤其是弹性元件硬度、弹簧刚度、转向节及稳定杆等零部件模态需完成固化;受条件的限制,通常采用1/4悬架系统配合制动系统进行试验。

2)试验设备。

目前常用的试验设备是LINK 3900制动噪声试验仓,在满足SAE J2521试验要求的基础上进行。

3)试验方法。

通常参照SAE J2521要求进行试验,包括标准试验、冷态试验及衰减试验3部分,涵盖制动初速度、制动终速度、制动初温、制动减速度、制动压力、制动次数、环境湿度等几百个试验参数,较大程度上模拟实车环境噪声的发生工况。

4)判定标准。

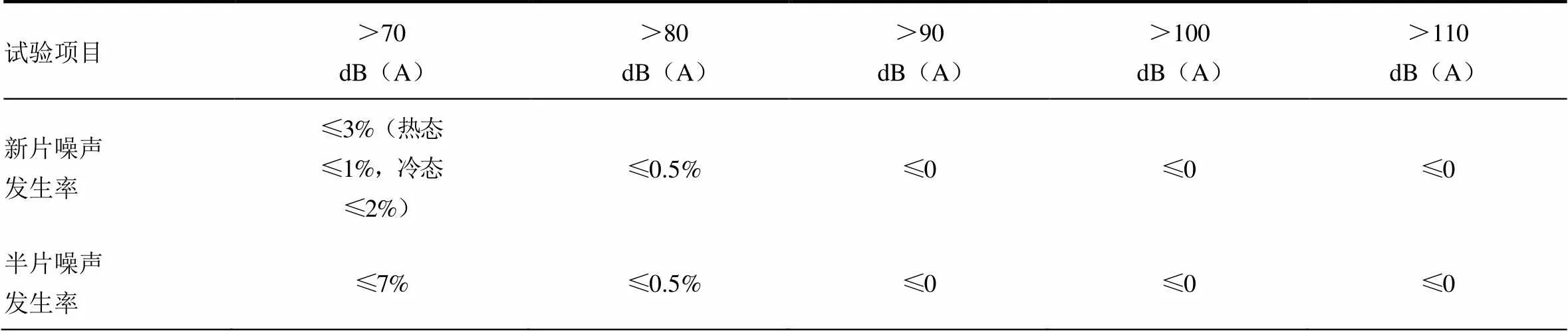

台架噪声判定标准通常由主机厂自主设定,行业内没有统一的标准要求。摩擦面的温度不同、摩擦片的磨损程度不同,制动噪声的发生率也不同,以某车型为例,其制动噪声发生率台架试验要求见表1。

表1 制动噪声发生率台架试验要求

注:新片为全新摩擦片;半片为摩擦片厚度为新摩擦片2/3状态;热态为摩擦面温度大于50℃;冷态为摩擦面温度小于等于50℃。

2.3 道路测试

整车道路测试是近些年主机厂为应对用户对制动NVH要求提升而开展的测试,是对仿真与台架结果的实车验证,包括城市工况和山路工况。城市工况试验主要在上海、重庆等地开展,山路工况试验主要在安徽黄山、北京密云、河北狼牙山等地开展,以黄山综合道路试验为例进行阐述。

1)道路试验环境。

道路环境应符合GB 12534—1990《汽车道路试验方法通则》中相关规定;道路工况涵盖城市工况、乡村工况、山路工况和高速工况,并且山路工况不少于总里程的60%;试验温度应包含低温(0~5 ℃及以下)、常温和高温(制动升温至300 ℃以上),其中低温在条件不允许的情况下,可在环境舱中进行;试验湿度应包含低湿度(30%RH及以下)、通常湿度(30%~90%RH)和高湿度(90%RH及以上)。

2)道路试验设备。

随车安装噪声测试设备,如图4所示,其中主机固定在副驾座椅上,显示器固定在仪表板上便于观察的位置,主麦克风安装在驾驶员右耳旁,副麦克风安装在副驾位置附近,热电偶安装在摩擦片或制动盘贴合面上。通过上述设备记录噪声相关的各技术参数,包括车速、踏板力、制动次数、管路压力、制动减速度、制动时间、制动盘/片温度、环境温度及湿度、噪声声压级、频率等。

图4 整车制动噪声道路试验图

通常设置试验总里程为16 000 km,包括初期试验2 000 km,主要验证新摩擦片的状态;中期试验6 000 km,主要验证摩擦片使用至半磨损状态;末期试验8 000 km,主要验证摩擦片半磨损后使用状态。具体试验方法参照T/CAAMTB 17—2019《乘用车制动噪声及抖动整车道路试验方法及评价》[11]执行,包含综合道路试验及专项道路试验2部分。其中,综合试验以黄山200 km循环道路试验为例,共进行80个循环(16 000 km),沿途设置10个评价点分别进行起步、匀速、减速、停车制动试验,试验工况包括冷车、100 ℃以下、100~250 ℃、250~300 ℃、300 ℃以上及恢复,平地、5%~20%坡道,前进、倒车、转向和不同初速度、制动压力、减速度;专项试验针对Moan、Creep Groan、Squeal、Wire-brush、Judder等典型制动噪声进行S路、红绿灯、拥堵跟车、水膜、大坡道、极寒、全磨损及对标等试验。

3)试验标准。

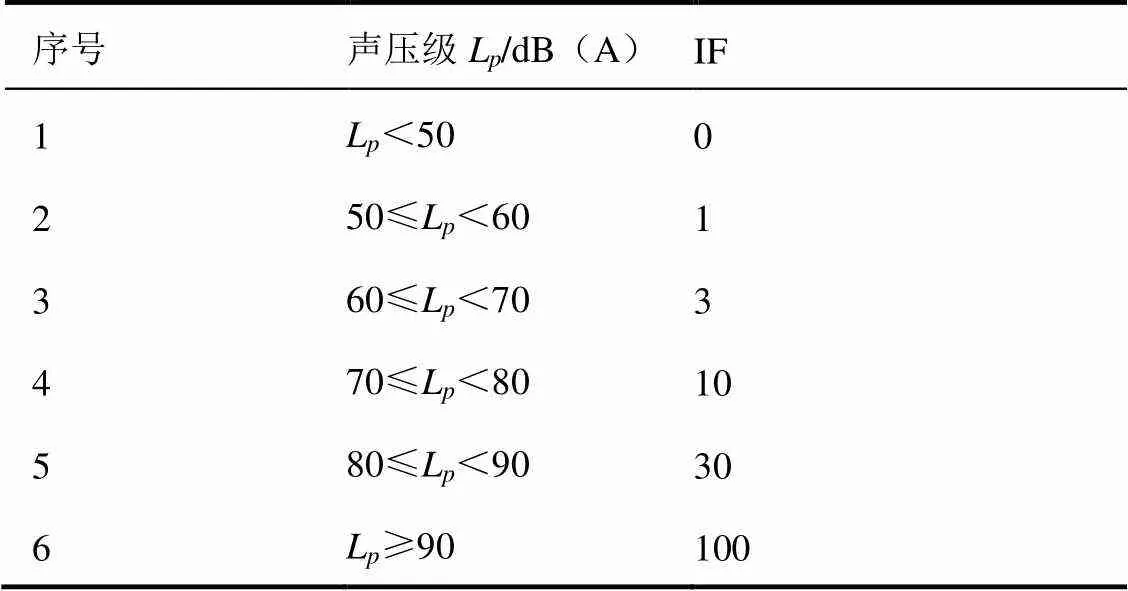

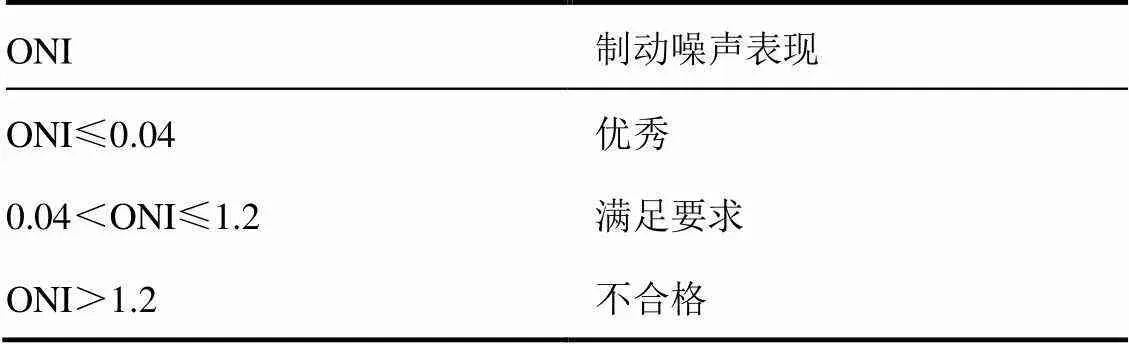

根据试验设备记录的制动次数、制动噪声次数n和噪声分贝值及其对应的强度因素IF(Intensity Factor,强度因素)(见表2),按照式(1)计算ONI(Objective Noise Index,客观噪声指数),对照表3评价车辆制动噪声表现。

式中:n为某噪声强度的制动噪声发生次数;IF为某噪声强度的强度因素,对应数值见表2;为试验过程中总制动次数。

表2 噪声强度与IF对应表

表3 ONI评价标准

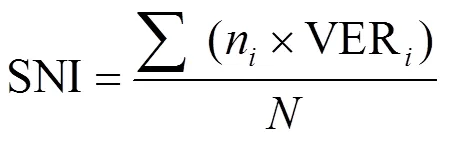

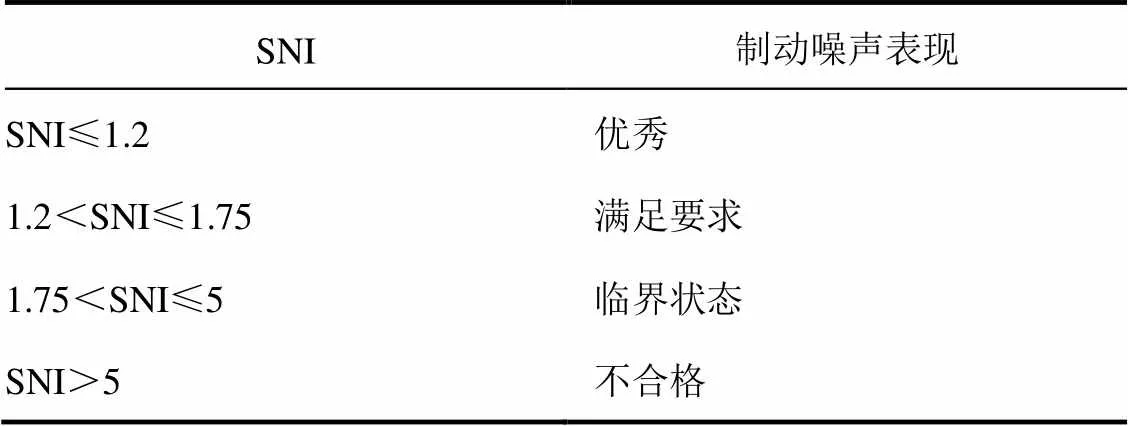

根据试验设备记录的制动次数、制动噪声次数n和评价人员对制动噪声的主观评价分值及其对应的VER(Vehicle Evaluation Rate,车辆评价级数)(见表4),按照式(2)计算SNI(Subjective Noise Index,主观噪声指数),对照表5评价车辆制动噪声表现。

式中:VER为某制动噪声的主观评价分值所对应的车辆评价级数,见表4。其中,主观评价分值为1~10分,7分为95%用户群体可接受的合格基准分,其分值越高则车辆噪声表现越好。

表4 主观评价分值与VER对应表

表5 SNI评价标准

ONI是通过对客观数据的加权来评价制动噪声优劣性的指标要素,SNI是通过对主观打分的加权来评价制动噪声优劣性的指标要素,通过对两者的综合评判来确定整车制动噪声的可接受程度,当其中一项指标不合格时,应分析具体原因进行改善。

3 开发流程的实践应用

某车型的开发周期中,在前期数据设计阶段,利用ABAQUS软件对制动器总成产品模型进行有限元计算,得出其各阶模态、特征值和振型,发现制动钳支架与制动器连接板出现模态耦合,通过增加连接板局部厚度,改变其刚性和模态,避免了模态耦合,消除可能出现的低频噪声。

在样件试制阶段,搭建1/4悬架制动噪声试验台,经测试发现,热态、70 dB(A)以上、3 000~4 000 Hz中频噪声发生率较高,经过多次匹配,对消音片进行优选,在摩擦片上增加两侧J型倒角和中间双直槽,经过改善后,噪声发生率从6.05%降为1.19%,满足试验标准要求。

工程样车阶段,在安徽黄山进行试验样车的道路测试,全程记录制动噪声表现和车辆状态,根据客观试验数据和主观评价分值,依据式(1)和式(2)计算得客观噪声指数ONI值为0.012、主观噪声指数SNI值为0.65,噪声表现均达到评价标准的优秀要求,满足了用户对驾乘舒适性的要求。

4 结束语

制动噪声作为影响汽车舒适性的重要指标,其严重干扰用户的驾驶体验和城市生活,汽车环境工况复杂多变,制动噪声的发生存在诸多不确定性、随机性与复杂性,彻底抑制制动噪声存在一定难度。从制动噪声发生机理出发,遵循科学规范的开发流程,进行充分的理论分析、台架匹配、道路验证,可以在较大程度上降低噪声发生率,满足用户需求。

[1]张立军,缪维佳,余卓平.汽车盘式制动器摩擦-振动耦合特性试验研究[J]. 摩擦学学报,2008(5):480-484.

[2]盛勇生,马力,过学迅,等. 面向制动噪声的盘式制动器零部件实模态分析[J]. 汽车科技,2007(3):21-23.

[3]侯俊,过学迅. 基于有限元方法的盘式制动器制动噪声研究[J]. 机械设计,2008,25(8):50-52.

[4]吕辉,于德介,谢展,等. 基于响应面法的汽车盘式制动器稳定性优化设计[J]. 机械工程学报,2013,49(9):55-59.

[5]董良. CAE分析在客车盘式制动器NVH领域的应用[J].客车技术,2012(4):7-11.

[6]NISHIWAKI M,HARADA H,OKAMURA H,et al. Study on Disc Brake Squeal[C] // SAE International Congress and Exposition. SAE Paper 890864,1989.

[7]HULTÉN J. Some Drum Brake Squeal Mechanism[C]// SAE Noise and Vibration Conference and Exposition. SAE Paper 951280, 1995.

[8]NACK W V.Brake Squeal Analysis by Finite Element[J].Interna- tional Journal of Vehicle Design,2000,23(3/4):263-275.

[9]吴帅,张晓艳,王德宸,等. 复模态分析在盘式制动器制动异响抑制上的应用[J]. 噪声与振动控制,2017(1):40-43.

[10]HOFFIMAN C T. Damper Design and Development for Use on Disc Brake Shoe and LiningAssemblies[C]// SAE International Con- gress & Exposition. SAE Paper 88025,1988.

[11]中国汽车工业协会. 乘用车制动噪声及抖动整车道路试验方法及评价:T/CAAMTB 17—2019[S] . 2019.

2020-12-18

U463.5

A

10.14175/j.issn.1002-4581.2021.02.001

1002-4581(2021)02-0001-05