乘用车不等臂千斤顶设计解析及应用

2021-05-07李海亮王兆清LiHailiangWangZhaoqing

李海亮,王兆清Li Hailiang,Wang Zhaoqing

乘用车不等臂千斤顶设计解析及应用

李海亮,王兆清

Li Hailiang,Wang Zhaoqing

(北京汽车股份有限公司汽车研究院,北京 101300)

千斤顶是乘用车日常更换轮胎、简易维护必不可少的举升工具,其使用安全性非常重要。针对普通的等臂千斤顶和不等臂千斤顶进行分析,分析不等臂千斤顶设计的优缺点,提出其适用范围。

千斤顶;臂长;举升;偏移

0 引 言

随着生活水平的提高,汽车使用率提高,人们对乘用车随车必备的简易辅助维修工具的使用功能及安全性的要求也提高。目前市场上千斤顶种类繁多,车用千斤顶在车辆轮胎出现爆胎或者漏气时,可以撑起车身完成车轮总成更换,起到保证车辆行驶的作用。

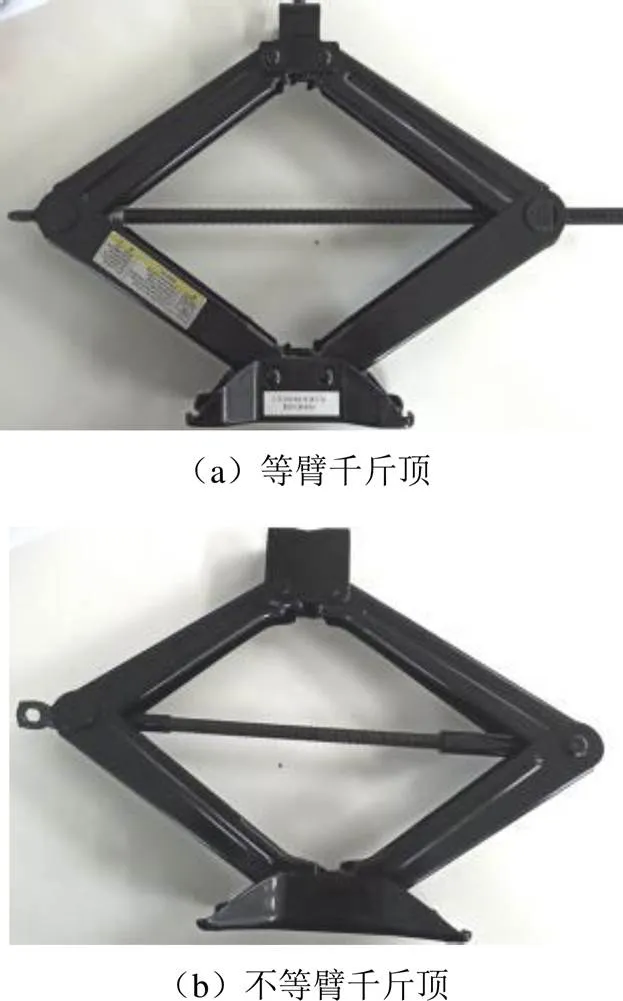

通常,乘用车配的剪式千斤顶[1]有等臂千斤顶和不等臂千斤顶2种,如图1所示[2]。

图1 千斤顶种类

针对千斤顶臂长进行计算解析[3-4],分析千斤顶在起升过程中的偏移量以及与车身偏移的匹配情况。

1 不等臂千斤顶设计

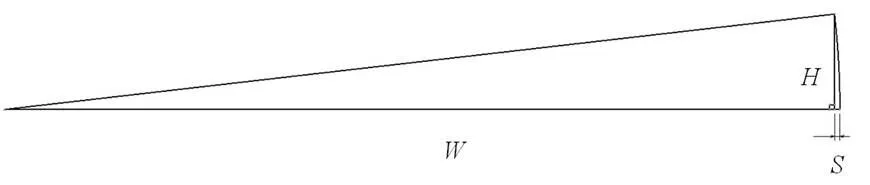

假设车身的宽度为,当某一个轮胎出现故障,利用千斤顶撑起车身进行更换,从千斤顶接触受力到车身抬高到某一高度,满足更换轮胎要求,假设该行程段为,在抬起过程中,车身会偏转,千斤顶的支撑点在水平方向出现长度为的位移[5],如图2所示。

图2 千斤顶举升位移偏移示意图

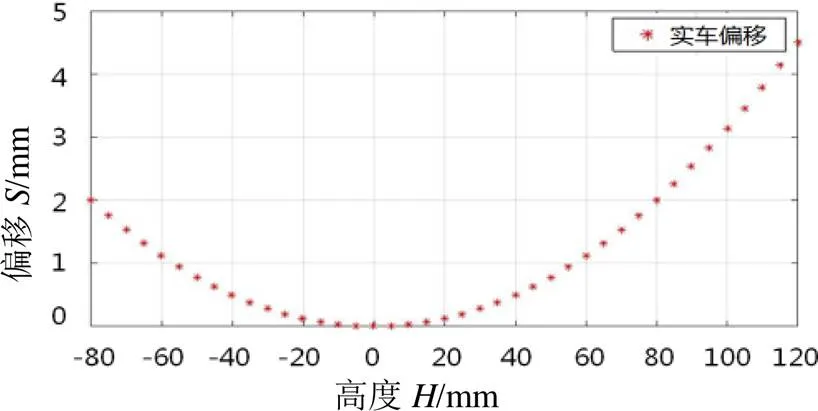

由几何关系2=2–(-)2可知高度和偏移量之间的关系,假设车轮宽度为1 600 mm,则与的关系如图3所示。

图3 车身偏移随举升高度的关系曲线

由图3可知,举升高度为80 mm对应车身的横向偏移量为2.001 mm,高度出现负值是由于轮胎瘪气导致车身下移,正常更换车轮会从水平方向即零点开始。

2 不等臂千斤顶原理

通常的等臂千斤顶在接触车身举升过程中,顶头与车身因接触受力不会发生错动,底座与地面接触不会产生位移,但会使千斤顶上下支架以及铰接位置发生偏移,导致稳定性不足。

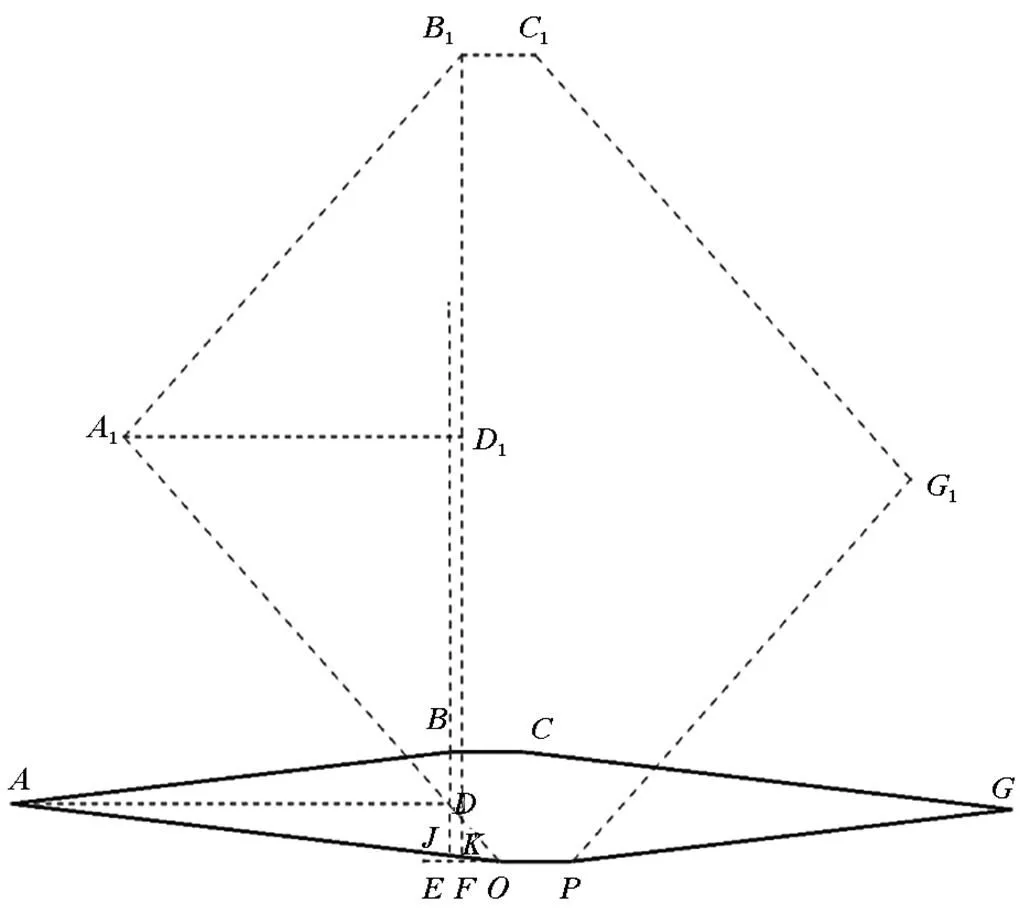

不等臂千斤顶在正常举升过程中,其顶头会发生水平方向平移,可根据车型举升过程中的偏移量,合理设计不等臂千斤顶的臂长,使千斤顶平移量和车身偏移量相等,提高其稳定性。不等臂千斤顶杆系如图4所示。

图4 不等臂千斤顶杆系示意图

由千斤顶的工作原理可知,不等臂杆系有如下特点:

(1)线段为底座铰接销轴,水平状态;左下支架线段与右下支架线段通过齿轮连接,保证线段与线段的夹角∠和线段与线段的夹角∠始终相同;同理,左上支架线段与右上支架线段通过齿轮连接,保证线段与线段的夹角∠和线段与线段的夹角∠始终相同。

(2)线段是顶头铰接销轴,顶头结构需要与车身配节,为水平状态。为了保证举升过程中线段时刻为水平状态,要求左上支架线段与右下支架线段长度相等,即l=l;左下支架线段与右上支架线段长度相等,即l=l;上支架与水平的夹角和下支架与水平的夹角相等,即∠=∠。此时,六边形确定,l=l。

对不等臂千斤顶的举升过程进行模拟分析,由图2可知,点、点为千斤顶底座的两个铰接点,点、点为千斤顶顶头的2个铰接点,点、点分别为千斤顶上下支架铰接点。

过点做线段的垂线,与相交于点,与左下支架线段相交于点;过点做线段的垂线,与相交于点,线段与 ∠的平分线重合。

假设六边形1111是举升到某一高度后的千斤顶整体杆系位置,过1点做线段的垂线,与线段相交于点,与左下支架线段1相交于点;过1点做线段1的垂线,与线段1相交于1点,线段11与∠11的平分线重合。

千斤顶举升前线段与线段之间的距离为1,举升后线段11与线段之间的距离为2,举升过程中,点变为1点,举升距离=2-1,这2点之间的水平距离即线段长度对应汽车举升过程中的水平位移。

由分析可知△≌△;△111≌ △11。

假设线段长度为,线段长度为,∠为,∠1为,则

l=l=-(1)

式中:l、l为线段、线段的长度。

根据图2、图4几何关系可得

1=×sin+×sin(2)

2=×sin+×sin(3)

=(-)cos-(-)cos(4)

由于千斤顶对布置空间、成本、重量等有要求,可根据实际情况假定为一个参考值或假定某一个状态下千斤顶的横向宽度为参考值,现假定点和点之间的水平距离为参考值,则

=×cos+×cos+l(5)

式中:l为线段的长度。

根据式(1)~式(5),采用MATLAB函数vpasolve可求得、和、。

3 千斤顶与车身偏移量的匹配

3.1 正常车辆千斤顶使用情况

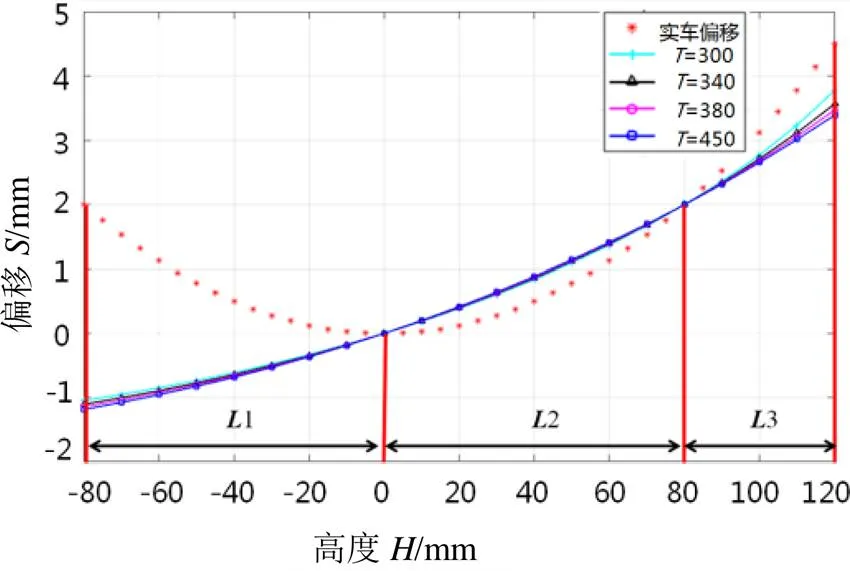

正常车辆轮胎不存在瘪气情况,对和进行圆整后设计千斤顶,假定千斤顶初始工作高度1=185 mm,2=265 mm,则举升高度为80 mm,千斤顶偏移为2.001mm,此时要求千斤顶和车身偏移量相同,当千斤顶处在基础位置分别取值300 mm、340 mm、380 mm、450 mm时,千斤顶举升偏移曲线如图5所示。

图5 不等臂千斤顶举升偏移曲线

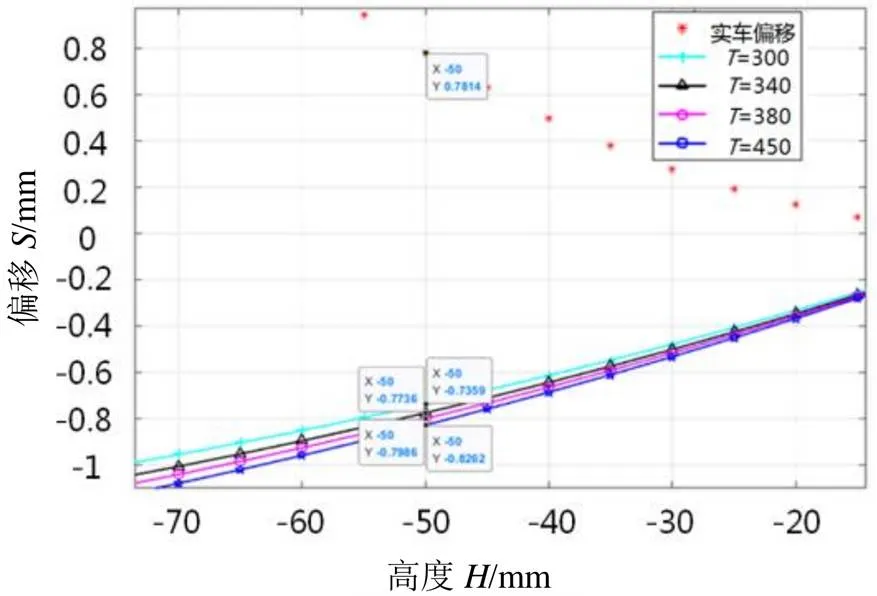

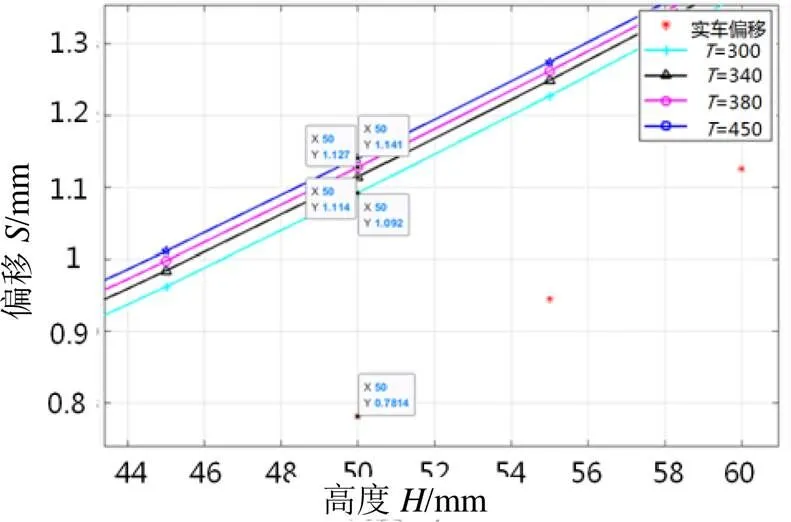

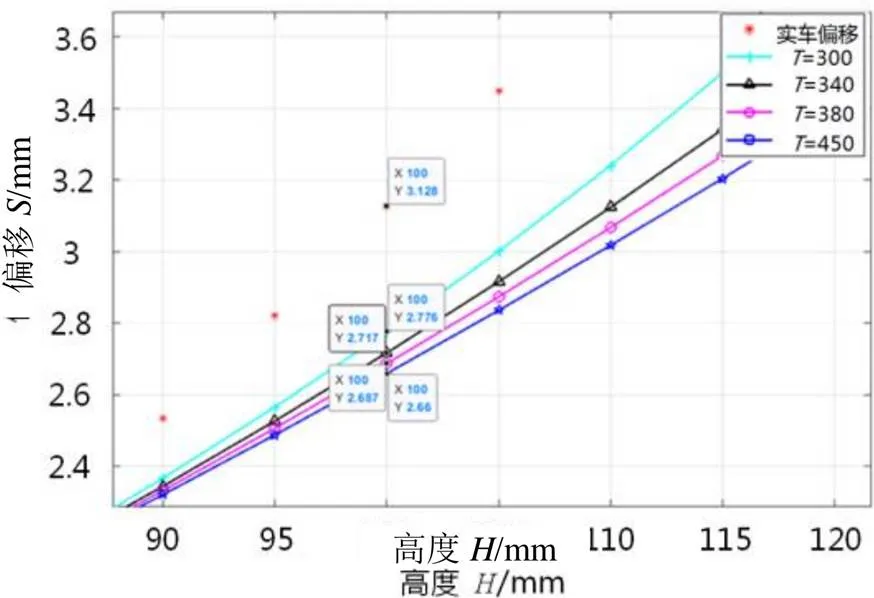

将图5中1、2、3局部放大,如图6~图8所示。

图6 L1段局部放大图

图7 L2段局部放大图

图8 L3段局部放大图

由图6~图8可知,不等臂千斤顶与车身偏移仅在要求的初始接触位置(0mm)和举升高度位置(80mm)两点位置重合,在整个举升过程中不完全重合。千斤顶设定宽度越小,在全过程段举升曲线越贴近实车变化曲线,反之则偏离越大,但整体变化幅度不明显。

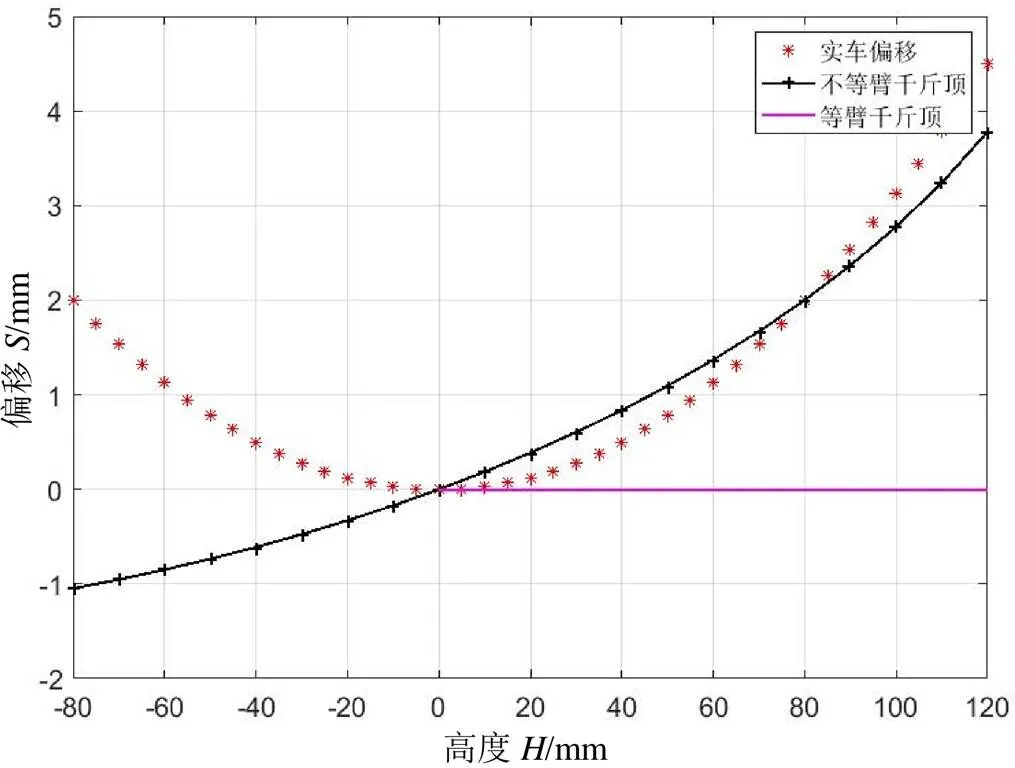

车轮正常不瘪气情况下,等臂千斤顶、不等臂千斤顶在举升过程中的偏移曲线如图9所示。与车身接触点从0开始,不等臂千斤顶的举升过程与车身偏移量有较大契合度;等臂千斤顶举升过程不存在偏移,车身举升越高,车身偏移与千斤顶之间的位移差异越大。

图9 正常情况下2种千斤顶与车身偏移曲线

3.2 瘪气车辆千斤顶使用情况

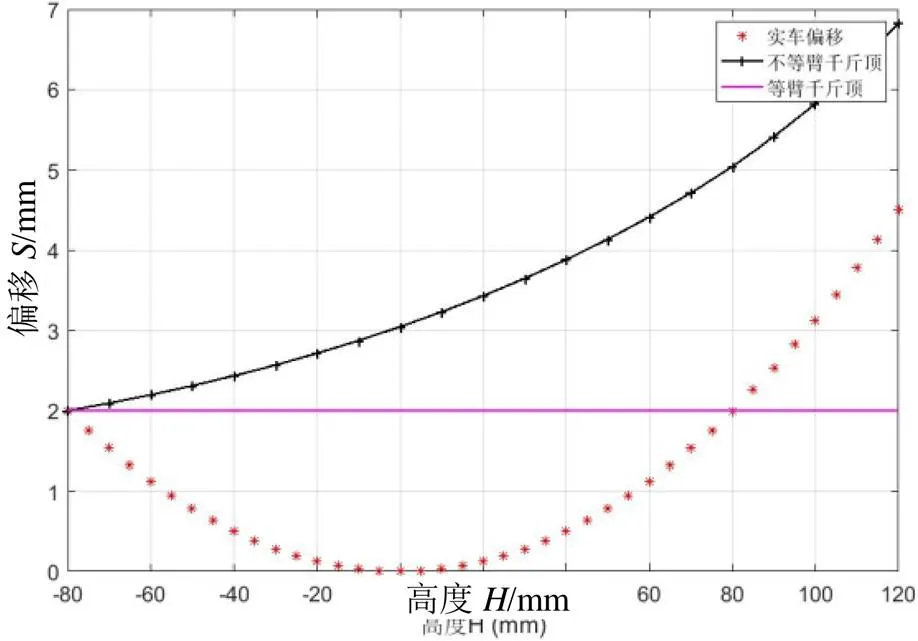

车轮在瘪气情况下,千斤顶与车身接触点的举升高度初始为负值,当千斤顶跟车身接触后,原则上无相对位移,假设不等臂千斤顶在-80 mm处与车身接触开始作用,则千斤顶和车身偏移如图10所示。

图10 瘪气情况下2种千斤顶与车身偏移曲线

由图10可知,从初始作用到水平状态,不等臂千斤顶的举升偏移方向和车身的偏移方向相反,其偏移随车身举升逐渐变大,达到水平后,其偏移与车身偏移逐步趋于一致,但始终有偏差。

-80~80 mm若采用等臂千斤顶,其举升过程不发生偏移,与车身最大偏移为2 mm,且其在-80 mm和80 mm 2个点无偏差,相比不等臂千斤顶受力更佳。

4 结 论

(1)不等臂千斤顶在车辆举升过程中与车身偏移量无法全过程重合;

(2)不等臂千斤顶的尺寸越小,越贴近整车实际偏移,但千斤顶尺寸对偏移量影响较小;

(3)不等臂千斤顶适用于车辆从水平位置开始举升的工况,该工况下千斤顶偏移和车身偏移趋于一致;

(4)当车辆瘪气的情况下,不等臂千斤顶在举升过程中与车身始终保持一定偏移,而等臂千斤顶可以在对称的位置实现初始点和终点零偏移,受力更佳。

综上所述,考虑千斤顶通常在车辆轮胎瘪气或车辆爆胎情况下使用;因此,同等尺寸的千斤顶,等臂比不等臂具有更好的稳定性。

[1]王德山. 一种驻车千斤顶[J]. 机械工程师,2010(3):130.

[2]陈燕,欧阳加强.千斤顶技术的研究现状与发展[J]. 现代机械,2004(4):58-60.

[3]梁尚明.现代机械优化设计方法[M]. 北京:化学工业出版社,2005.

[4]刘平安. 锥齿轮螺旋千斤顶设计[J]. 机械设计与研究,1996(2):35-36.

[5]机械设计手册编委会. 机械设计手册[M]. 北京:机械工业出版社,2004.

2020-12-07

U463.94

A

10.14175/j.issn.1002-4581.2021.02.013

1002-4581(2021)02-0043-04