臭氧漂白的合理性分析及应用案例

2021-05-06刘建林沙克菊

杜 娟 刘建林 沙克菊

(中国中轻国际工程有限公司,北京,100026)

近年来,随着我国对环保要求的日益提高,制浆造纸企业对废水排放的要求也越来越严格。为了减少废水的污染负荷,我国制浆造纸行业的漂白技术从最早采用的元素氯漂白(CEH),发展到目前普遍采用二氧化氯(ClO2)的无元素氯漂白(ECF),其最终目的都是尽量减少漂白废水中的含氯化合物。但是即便是采用二氧化氯的无元素氯漂白,漂白废水中依然存在一定量的含氯化合物。目前,国外越来越多的制浆造纸企业开始采用臭氧(O3)部分取代或全部取代二氧化氯的漂白技术,以降低漂白废水中的可吸收有机卤化物(AOX)和化学需氧量(COD)等负荷,这对于国内提高废水污染排放标准提供了更大的可能性。特别是近年随着国内外设备制造商及臭氧设备制造厂家对臭氧发生器、臭氧反应釜等的改进,以及对深度脱木素、漂前预处理等技术的优化,国内制浆造纸企业也越来越开始关注或引进臭氧漂白技术[1-4]。

1 臭氧漂白的概况

1992 年,自美国的弗吉尼亚富兰克林的Union Camp 工厂首次将臭氧漂白投入应用后,臭氧漂白在国外的发展越来越普及,越来越多的工厂采用臭氧部分取代二氧化氯的ECF 漂白或臭氧全部取代二氧化氯的TCF 漂白技术[5-10]。臭氧漂白应用领域非常广泛,既可用于非木浆,还可用于阔叶木浆和针叶木浆;既可以用于硫酸盐浆和亚硫酸盐浆的漂白,也可用于各种用途的纸浆漂白[4-8]。

与常规的ECF 漂白相比,臭氧漂白不仅不会影响纸浆的强度指标,还会使浆料中的抽提物含量降低50%~75%;漂白后的纸浆白度显著上升;另外臭氧漂白还可大大降低纸浆的返黄情况;此外,在溶解浆的生产中,还具有可有效控制纸浆黏度等优势[11-16]。

2 臭氧漂白的合理性分析

虽然臭氧漂白具有以上优点,但在实际应用中还未被大多数制浆造纸企业、特别是国内的制浆造纸企业所接受。人们普遍认为臭氧漂白成本较高,目前国内大多数制浆造纸企业主要还是采用二氧化氯漂白工艺。本文主要从臭氧的制造成本、化学品消耗以及臭氧漂白所造成的环境负荷等方面进行分析,并与传统ECF漂白进行对比,探究了臭氧漂白的应用前景。

2.1 臭氧成本分析

通常臭氧制备只需要提供电能和氧气,所需的氧气通常是通过变压吸附,即可在现场生产,随后利用臭氧发生器,通过静电放电生成臭氧。目前,国外几家臭氧制备厂家如奥宗尼亚公司、赛莱默(Xylem)公司等的臭氧制备技术也越来越成熟。根据厂家资料显示,生产1 kg臭氧(质量分数12%)需要约8 kg氧气,且有高达7 kg的氧气能够重复利用。

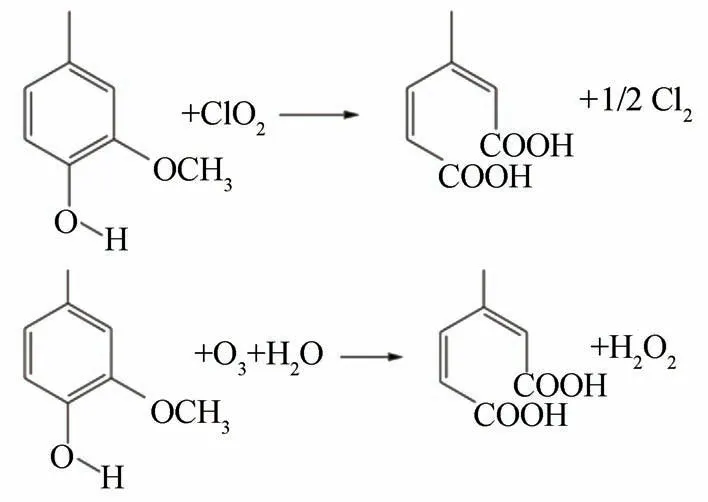

生产1 kg 臭氧需要:①约10 kWh 电能;②8 kg氧气(0.28 kWh/kg O2);因此,生产1 kg 臭氧约需12.24 kWh 的电能,与生产二氧化氯的能耗和成本相差不大。然而,臭氧是目前工业应用领域最强的氧化剂,臭氧的氧化电位为2.07 V,二氧化氯的氧化电位为1.27 V,臭氧的氧化能力远高于二氧化氯。通常,臭氧或二氧化氯与纸浆中木素的反应主要是把木素芳香环氧化成粘康酸类型结构,如图1 所示。在理论上,臭氧对二氧化氯的替代比为1.7,即1 kg 臭氧可替代1.7 kg 的二氧化氯。在实际工业应用中,通过比较只用二氧化氯的ECF 漂白与采用臭氧部分取代二氧化氯的ECF漂白结果发现,应用1 kg臭氧可相当于1.5 kg 的二氧化氯,即臭氧漂白要比二氧化氯漂白经济1.5 倍[4,6]。因此,采用臭氧部分取代二氧化氯的ECF漂白技术要比目前国内制浆造纸企业普遍采用二氧化氯的ECF漂白更具有经济优势。

图1 ClO2/臭氧与木素反应机理Fig.1 Reaction mechanism of ClO2/O3 and lignin

在项目投资方面,虽然采用臭氧漂白的设备投资成本比二氧化氯漂白的设备投资成本高,但通过国外多条臭氧取代或部分取代二氧化氯的制浆造纸企业的运行情况来看,用臭氧取代二氧化氯漂白所带来的投资成本,一般可在项目投产运行后的2~4年内收回[5,17]。

2.2 化学品消耗分析

在进行成本分析时,参考的化学品成本如下:ClO2(有效氯):2.69 元/kg;NaOH:1.77 元/kg;O2:0.50 元/kg; H2O2: 6.44 元/kg; H2SO4: 0.57 元/kg;MgSO4:1.42 元/kg;氧化白液:0.40 元/kg;O3:8.34元/kg。另外,本文在计算二氧化氯和臭氧的化学品成本时未考虑投资成本。

表1 所示为采用5 种不同漂序的化学品消耗情况,不同漂序的纸浆生产能力均为2400 t/Adt,未漂浆卡伯值均为18,氧脱段卡伯值均为11,氧化白液及氧气用量均为20 kg/Adt 和18 kg/Adt,漂白后浆料白度需达90%。从表1可以看出,前几种漂序都是以酸处理段或利用高温二氧化氯漂白为起始漂白段,其目的主要是去除己烯糖醛酸以减少二氧化氯的消耗量,同时也大大降低了纸浆的返黄情况。此外,还可以去除过渡金属离子,以降低过氧化氢的分解等。

表1 数据显示,后面3 种采用臭氧部分取代二氧化氯的漂序后,其臭氧的高效性使漂白过程中漂白化学品的用量显著降低,如ECF 漂序中的二氧化氯以及ECF 和TCF 漂序中均有NaOH 等化学品。总体而言,采用臭氧部分取代二氧化氯的漂序中,总漂白化学品消耗成本能节约15%~20%。另外,臭氧漂白还可以降低漂白过程中蒸汽的使用量,而且还能降低危险化学品的运输和储存成本[17]。

2.3 环境负荷分析

随着国内对废水排放的要求日益严格,尽量少排废水或降低废水中AOX 和COD 负荷,成为大多造纸企业逐渐关注的重点。通常漂白工段是废水排放的主要来源。常规ECF 漂白废水中含氯量一般都较高,由于氯离子的存在会对设备有腐蚀或堵塞回收系统等不利影响,因此,常规ECF 漂白废水很难用于氧脱木素后浆料的洗涤[18-20]。但若采用臭氧部分取代二氧化氯的漂序中,如使用Ze-DD漂序时,其碱抽提段的废水回收后还可用于前段氧脱木素后纸浆的逆流洗涤,从而大大降低漂白段废水的排放量。

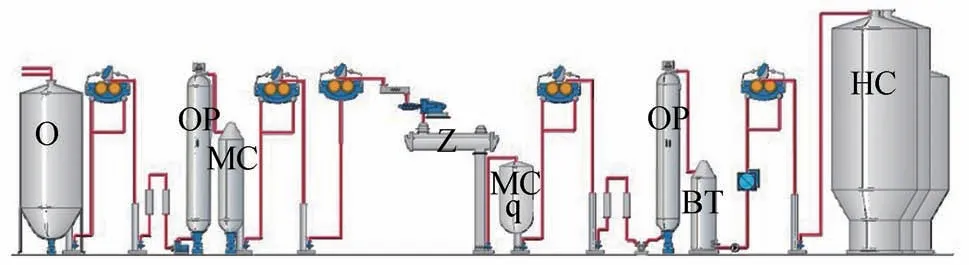

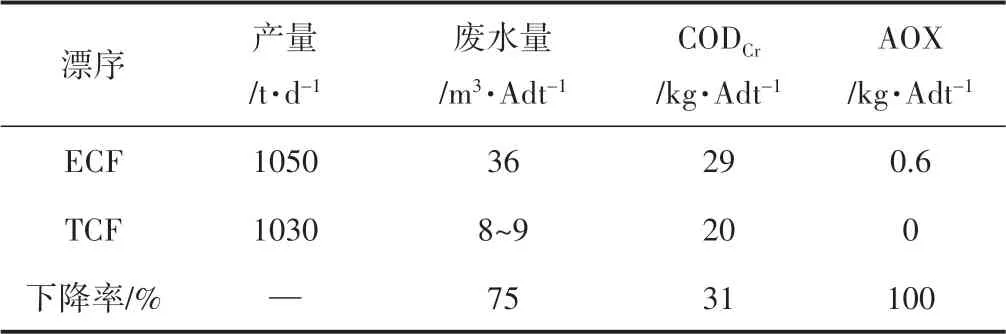

此外,与常规ECF 漂白相比,臭氧漂白的废水排放量、色度以及COD 负荷均较低。图2 为SCA Ostrand 公司对其原有的ECF 漂白改进成TCF 漂白(QOP-Z-PO)的生产线,主要用于生产针叶木浆。2002年,SCA Ostrand 公司采用TCF 漂白后,其针叶木浆的增强性能与之前的ECF 漂白纸浆差异不大,但漂白段产生的废水量要远远低于常规的ECF 漂白(见表2)。

3 臭氧漂白在我国的应用案例及实际运行效果

据统计在2013 年全世界范围内采用臭氧漂白的造纸企业共28 家[3-7],但国内的应用案例较少。目前为止,我国采用臭氧漂白的制浆造纸企业主要有日本王子纸业在江苏南通投产的年产70万t的高浓臭氧漂白(Ze-D-P)生产线,2019 年黄冈晨鸣纸厂在湖北投产的高浓臭氧漂白(D-Zq-PO)生产线;此外就是寿光美伦纸业有限公司在山东寿光建设的漂白硫酸盐化学木浆项目,于2019年5月正式投产。以下就其中某厂的臭氧漂白工艺成本、化学品消耗及环境负荷等方面进行分析。

表1 不同漂序的化学品消耗情况Table 1 Chemicals consumption in different bleaching sequences

图2 SCA Ostrand公司采用的Q-OP-Z-PO漂序Fig.2 Q-OP-Z-PO bleaching process used by SCA Ostrand

表2 不同漂序的废水排放情况Table 2 Effluent discharge of different bleaching sequences

此项目的臭氧漂白采用的是中浓臭氧漂白,臭氧质量分数为12%,采用了Xylem 公司的3 台PDO 8000的臭氧发生器以及6台LPSU900的供电单元组,臭氧产量高达600 kg/h。由3 个集装箱(集装箱尺寸3.5 m(宽)×3.5 m(高)×17 m(长))组成的臭氧发生系统完全满足制浆现场的需求。生产1 kg 臭氧需要电能8.4 kWh,与生产二氧化氯的能耗和成本相差不大。

该工艺主要采用硫酸盐法连续蒸煮工艺,中浓氧脱木素、封闭筛选和以臭氧及二氧化氯为主的Z/DEOP-D三段ECF中浓漂白(见图3)。在Z/D 段,硫酸通过增压泵加入到未漂浆塔底部中浓泵前,调节pH值后加入质量分数12%的臭氧,分2条线进入臭氧混合器和臭氧反应器,浆料在臭氧反应器中停留时间约0.5 min,温度保持在75℃;随后浆料通过臭氧反应器顶部卸料器排出,并经过二氧化氯混合器混合后通向D0反应塔;浆料在D0反应塔停留10 min,温度75℃;在EOP 段,经过Z/D0洗浆机后,浆料进入到中浓立管和中浓泵,浆料浓度为11%~12%,过氧化氢和氢氧化钠在中浓泵前加入,在混合器前加入氧气混合均匀后进入EOP 塔,在EOP 塔反应90 min,温度80℃;随后通过EOP 塔塔顶刮板将浆料排入EOP 段洗浆机;在D1段,浆料经过EOP 段洗浆机后进入中浓立管和中浓泵,在泵前加入硫酸,浆料浓度为11%~12%,并经过二氧化氯混合器混合后通向D1反应塔,在D1反应塔中停留120 min。该工艺的浆料白度高于88%时,所消耗的化学品用量情况见表3,化学品总成本为136.38 元/Adt,远低于传统二氧化氯漂白的工艺成本。

图3 中浓臭氧漂序(Z/D0-EOP-D)Fig.3 Medium consistency ozone bleaching process(Z/D0-EOP-D)

表3 桉木浆Z/D0-EOP-D漂序的化学品消耗情况Table 3 Chemicals consumption in Z/D-EOP-D bleaching process of Eucalyptus pulp

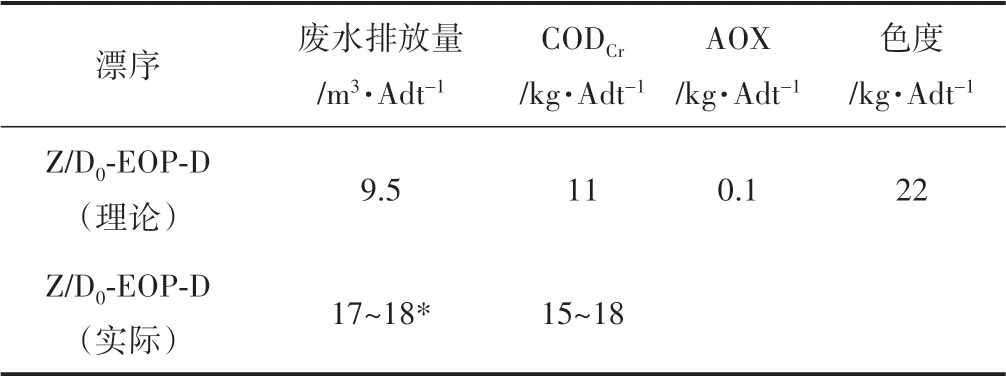

采用Z/D0-EOP-D 漂序时的废水排放量理论值为9.5 m3/Adt,CODCr及AOX负荷及废水色度理论上都远低于常规的二氧化氯漂白工艺(见表4)。此外,对于臭氧段产生的尾气中可能含有二氧化氯、臭氧、纤维或其他在蒸煮和漂白过程中产生的酸性有机物等,Xylem公司采用了不锈钢316L的洗气装置,该装置能去除99.9%以上的脂肪酸和颗粒物。经过洗气装置后的尾气进入催化式臭氧破坏系统,以处理来自臭氧发生器旁路的臭氧以及中浓混合器的尾气。通过臭氧破坏系统处理的气体质量浓度可以低于0.00014%(0.2 mg/Nm3)。尾气通过蒸汽预加热后通入催化剂中。尾气中的剩余臭氧被金属氧化物的催化剂转换成氧气,处理过的尾气中臭氧浓度低于0.0002 g/Nm³,可以直接排入大气中。此外,臭氧漂白的尾气利用气体洗涤器以及臭氧分解等装置进行洗涤和回收后,其回收的气体主要是氧气,可用于如白液氧化、氧脱木素、碱氧抽提段或废水处理等其他工段。

表4 Z/D0-EOP-D漂序的废水排放情况Table 4 Effluent discharge of Z/D0-EOP-D process

在项目实际运行过程中,目前中浓臭氧漂白仍不太稳定,臭氧漂白对碳水化合物的降解存在较差的选择性,且反应时间很短,臭氧漂白效果仍不明显,造成二氧化氯用量增大。漂白段臭氧用量为3~4 kg/Adt,二氧化氯用量为10 kg/Adt,二氧化氯用量远高于理论值的6 kg/Adt,臭氧的漂白工艺仍然需要进一步摸索。此外,筛选后洗涤段采用蒸发来清污水洗涤,轻污冷凝水用量为6~7 m3/Adt;EOP 段采用热水洗涤,D1段未采用热水洗涤,而是全部采用白水洗涤,白水用量8~9 m3/adt,整个漂白段废水排放量为17~18 m3/Adt。与EOP 段和D1段采用热水逆流洗涤相比,废水排放量增大,废水中CODCr含量为15~18 kg/Adt;但废水排放量及CODCr含量远低于常规的二氧化氯漂白工艺。因此,随着我国对废水、废气等污染物排放的要求日益严格,采用臭氧漂白无疑是制浆造纸企业的选择方向。

4 结 语

虽然国外已有多家造纸企业采用含臭氧段的ECF漂白和TCF漂白技术,但臭氧漂白的国产化仍然面临着如工艺优化、设备和成本投资等诸多问题。通过对臭氧成本、化学品消耗及环境负荷等方面的分析表明,与传统ECF 漂白相比,含臭氧段ECF 漂白工艺具有降低污染负荷、节约漂白段化学品用量及费用、易于操作等优点。但根据国内几家臭氧漂白的制浆造纸企业实际运行情况来分析,臭氧漂白还是会遇到运行不稳定、洗涤效果不明显、选择性较差等缺点。随着国内对环保的要求日益严格以及臭氧制造厂家和制浆造纸企业对臭氧漂白的不断研究及优化,相信臭氧漂白将会有更加广泛的应用前景。