热管内烧结式多孔铜吸液芯的渗透率及毛细力的测量

2021-05-06刘雅聪刘翔宇刘荣伟孙杨锋李万东侯和龙

刘雅聪,朱 乐,刘翔宇,刘荣伟,孙杨锋,李万东,侯和龙

(承德石油高等专科学校 工业技术中心,河北 承德 067000)

热管是一种自发的传热装置,首先发展于航天方面,现在已经逐渐由航天业转移到能源、化工、空调制冷等行业,应用十分广泛[1]。它是利用了液体的相变原理,蒸发吸热、液化放热,将热量从一侧传至另外一侧,达到热量传递的目的[2]。烧结式多孔铜由于制作简单、具有优异的毛细力和渗透率等传热性能被广泛应用于热管内部吸液芯的制作[3]。吸液芯多孔铜负责液体回流过程,毛细力提供了液体回流所需要的驱动力,渗透率决定了液体回流效率,因此多孔铜的毛细力和渗透率性能决定了热管在整个传热工作中的效率[4]。烧结式多孔铜的毛细力和渗透率对于表征热管吸液芯性能起着至关重要的作用,对于研究和改善热管传热性能提供重要依据[5]。Lago通过达西定律,在Washburn模型基础上进行改进,得到了多孔介质中毛细上升高度与时间关系的表达式[6]。杜红普在此基础上通过观测玻璃管中洗砂的毛细上升现象,利用改进Washburn方程拟合出毛细平衡高度和渗流速度,从而测定多孔介质渗透率[7]。本文利用烧结式多孔铜具有的毛细力原理及液体下降的方法设计了毛细力的测量装置;设计了渗透率的测量装置,通过达西公式拟合出渗透率值,简化测量过程。

1 试样准备

1.1 试验样品的制备

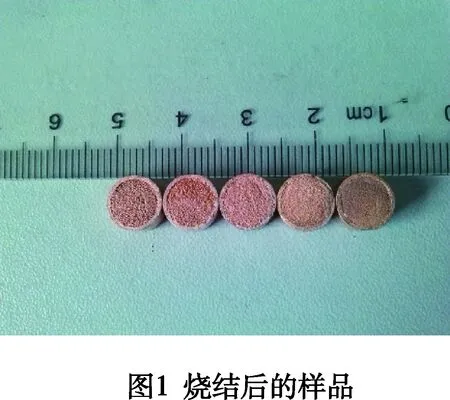

首先用目筛将铜粉分成不同的尺寸(120~150 μm、96~120 μm、75~96 μm、48~75 μm、38~48 μm)。将铜管切割成同样尺寸大小(内径6.8 mm、外径8 mm、高度为5 mm),用松装填粉的方式将铜粉分别装入铜管内部。用管式烧结炉在氩气气氛保护下进行烧结,烧结温度840 ℃,保温1 h,随炉冷却至室温。烧结后的样品如图1所示。

1.2 毛细力的测量

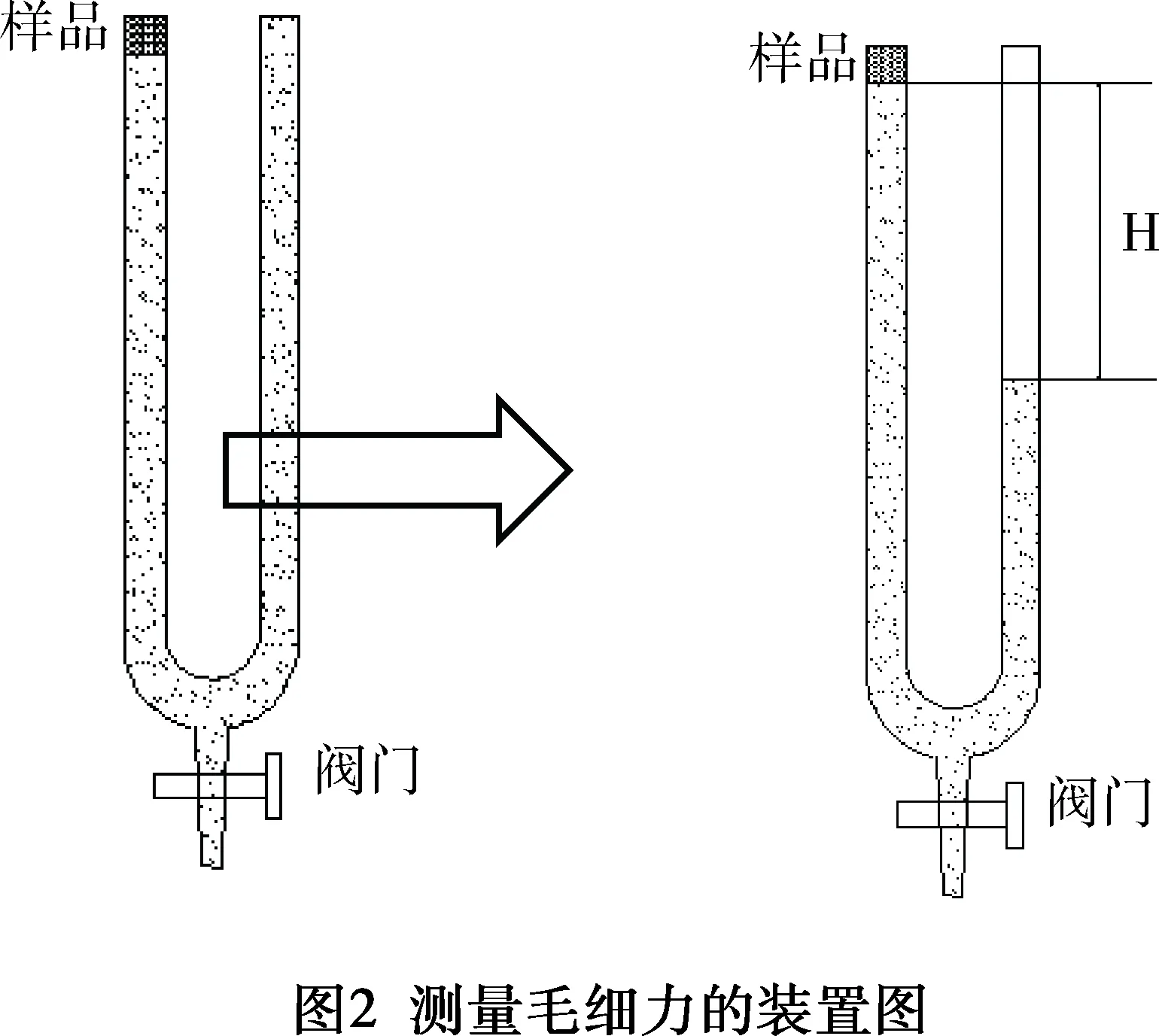

毛细力是指由于表面张力的作用,细管内部的液体能够自动上升一定的高度而高于液面的驱动力[8]。本实验采用了液体下降的方法来测量毛细力,多孔体的毛细力与上升一定高度的液体的重力相平衡。测量装置如图2所示。

液体在连通管内两端的液面是水平的,当一端连接上多孔体后由于毛细力作用会使连通管内两端的液面出现高度差,液体的高度差所具有的压力等于多孔体的毛细力。因此毛细力的测量公式如下:

ΔΡ=ρgΔΗ

(1)

测量装置由连通的U型管构成,在U型管的下端装有阀门。将样品用橡胶管连接在U型管的左端,固定后保持密封状态。在U型管中充满液体,然后打开下端的阀门,使液体缓慢的流出,右端的液面下降,左端由于样品毛细力作用使液体保持不变,出现如图2所示现象。当两端液面到达一定的高度差时,左端实验样品的毛细力处于极限状态,毛细力不能支撑液面压差,左端液体向下流动出现液面。

在平衡的情况下测量出右端液面距离样品下端的最大的距离ΔH,代入公式(1)中,计算出毛细力的测量值。

1.3 渗透率的测量

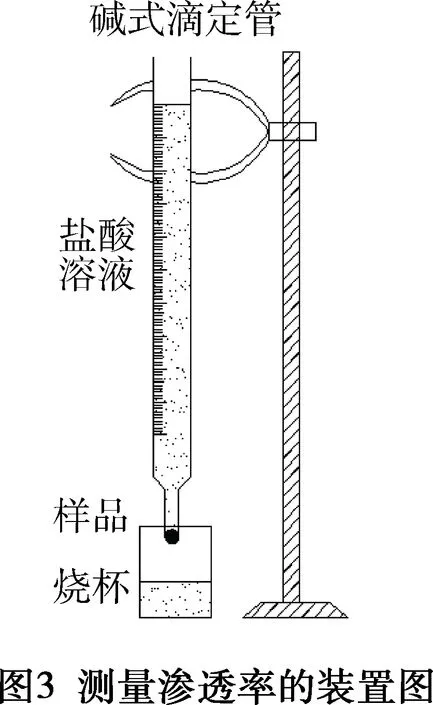

渗透率是指在一定的压力下液体流过多孔体的能力。本实验是利用了液体在重力的作用下流过多孔体,通过液体通过速率拟合出渗透率值。渗透率的测量装置如图3所示:

将样品用橡胶管连接到碱式滴定管下端并保持密封,将液体注入碱式滴定管中,液体在自身的重力作用下会流过多孔铜。液体自由下落,记录下液面经过每个刻度线的时间。

渗透率的测量是用达西公式来计算的,达西公式表达如下[9]:

(2)

(3)

初始条件为t=0,H=a,a为初始时液面距离样品的垂直高度。代入初始条件,微分方程求解后为下式:

(4)

g为重力加速度;ρ为液体的密度,本实验所用工质为0.1 Mol盐酸。

H=0.6e(-nt)

(5)

带入数据参数:ρ=9.974*103kg/m3;g=9.8 m/s2;μ=1.205*10-3Pa·s;δ=0.005 m;初始条件为t=0,H=a=0.6 m。

2 结果与讨论

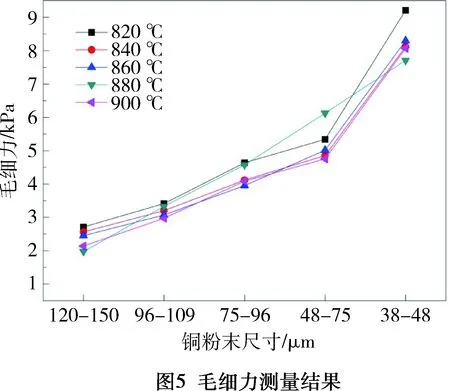

2.1 毛细力结果

如图5所示,从毛细力测量结果可以看出烧结铜粉末尺寸对于烧结式多孔铜的毛细力有着很大的影响,随着粉末粒度的减小,毛细力值呈现增大的趋势。从图4中烧结式多孔铜内部的微观结构可以看出,120~150 μm粉末烧结后的多孔铜内部具有联通的孔结构,孔结构的有效半径尺寸较大,而且铜粉末表面比较光滑规则,与液体表面的接触角较大。48~75 μm铜粉末烧结后的多孔铜内部同样具有联通的孔结构,孔结构的有效半径尺寸明显较小,铜粉末表面为不规则状态,粉末表面与液体的接触角较小。38~48 μm铜粉末表面也是联通的孔结构,铜粉末尺寸变小,粉末表面为不规则状,粉末表面与液体的接触角最小。

铜粉末的尺寸越小,烧结粉末之间形成的联通孔也越小,因此多孔铜的有效毛细半径Reff越小。毛细力是由液体的表面张力σ、接触角α以及多孔铜的有效毛细半径Reff决定的,其理论计算公式为[10]:

在本实验中所使用液体相同,毛细力是由接触角α与Reff决定的。因此液固面的接触角α越小,有效毛细半径Reff越小,其毛细力ΔP越大。

从图5中还可以看出粉末尺寸相同的情况下烧结温度对毛细力有一定影响,整体有温度越高,毛细力值越小的趋势。烧结过程的原动力是表面能,温度越高,烧结粉末表面的能量越高,铜原子会扩散迁移,粉末表面会变球化、均匀化,液固面的接触角变大,因此毛细力变小。

2.2 渗透率结果

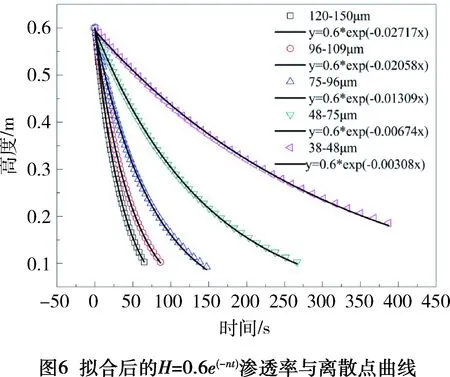

图6为根据H=0.6e(-nt)拟合后的曲线与实际测量的H(t)离散点的曲线图。从图6中可以看出离散点与拟合曲线的契合度非常高,说明试验测量结果与实际理论公式比较贴合,具有很大的可信度。将n值代入公式计算出渗透率值。

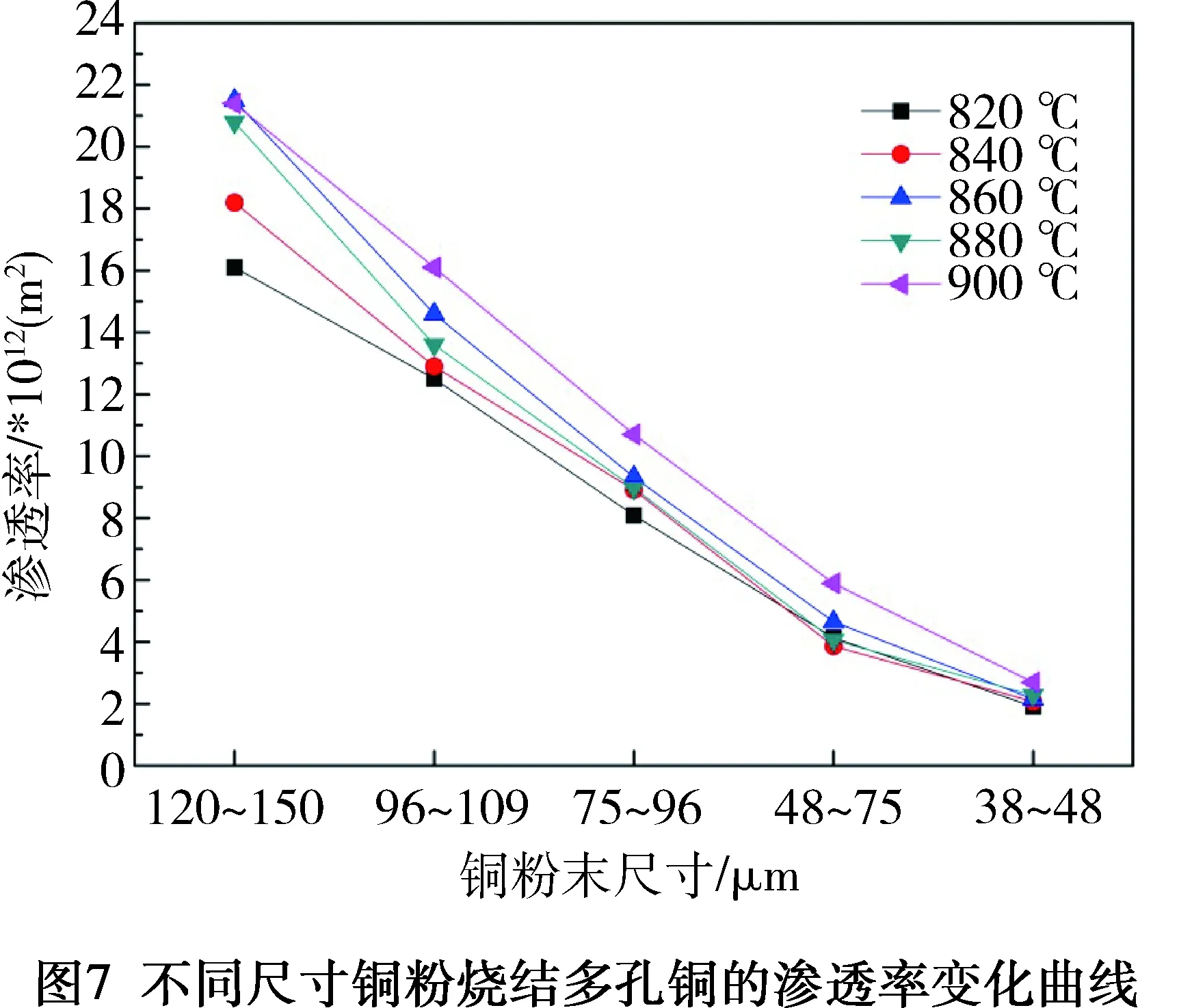

图7为拟合后的渗透率值,从图7可以明显的观察到粉末尺寸对渗透率值的影响趋势:粉末的尺寸越大,烧结后多孔铜的渗透率越高,当粉末尺寸在38~48 μm之间时渗透率下降趋势变缓。烧结温度对渗透率也有一定影响,温度越高,烧结式多孔铜的渗透率越高。

从图4中可以看出120~150 μm粉末烧结后的多孔铜内部具有连通的孔可供液体顺利通过,因此多孔铜具有一定的渗透率,当粉末尺寸变小后内部连通孔明显变小,可供通过的液体也会随之减小;此外,粉末尺寸越小,粉末的表面积越大,切粉末表面越粗糙,与液体的摩擦力增大,摩擦面积增多,阻碍了液流的通行,因此渗透率值随之降低。烧结温度越高,相同尺寸粉末烧结后的多孔铜渗透率越高。烧结温度越高,粉末表面能越高,铜原子表面在高能量下扩散、球化,多孔铜表面逐渐光滑,表面与液体的摩擦力会减少,有利于液体顺利通过多孔体。

从图5拟合曲线可以看出,38~48 μm粉末尺寸的拟合曲线与实际离散点在最后出现了微小偏差,实测液面高度稍高于理论曲线。这是由于当粉末尺寸较小时,空气容易吸附在烧结多孔铜内孔的表面,导致在实际测量过程中内部连通孔由部分空气所占据,在最后压差降低的情况下水流率比理论偏小,液面高度偏高,因此所测量的离散点与理论曲线有所偏差。整体来说理论曲线与实际测量的离散点曲线比较吻合。

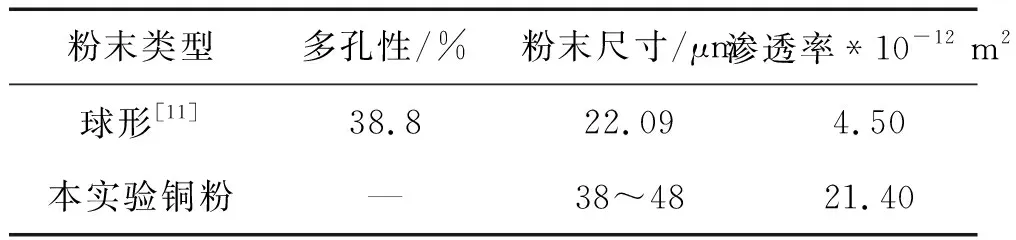

表1为与其他测量方法渗透率值的比较,22.09 μm球形铜粉烧结后的渗透率值为4.5*10-12m2,本次实验38~48 μm不规则状铜粉烧结后的渗透率值为21.4*10-12m2,根据粉末尺寸对渗透率的影响关系,粉末尺寸越大,渗透率值越小,对比结果满足本实验的结论。

表1 不同形状铜粉烧结后渗透率值的比较[11]

3 结论

本实验设计了烧结式多孔铜的毛细力和渗透率的测量装置,快速并有效地测量出毛细力与渗透率值,并比较了不同尺寸粉末烧结后多孔铜的毛细力及渗透率值。

1)利用液体下降的方法设计了毛细力的测量装置,根据毛细力等于所支撑液柱的重力计算出毛细力值;测量了不同尺寸粉末烧结多孔铜的毛细力变化,发现烧结粉末尺寸越小,形成的毛细孔越小,毛细力越大。

2)通过达西公式原理设计了烧结式多孔金属渗透率的测量装置,结合达西公式拟合出渗透率值。比较了不同烧结铜粉末尺寸对渗透率的影响,实验发现随着粉末尺寸的减小,渗透率减小。