基于LS-DYNA汽车前防撞梁仿真分析及其结构优化

2021-05-05李家顺

李家顺

(200082 上海市 上海理工大学 机械工程学院)

0 引言

碳纤维复合材料密度小、质量轻,具有较高的比强度、比刚度、比模量及可设计性,又因其具有耐腐蚀、抗疲劳、耐磨损、使用寿命长等力学性能,已经在航空航天领域取得非常广泛的应用。但其成本高,原材料供应受限,制备工艺复杂。随着近些年复材相关制备工艺的改进,复合材料成本有所下降,复合材料得以应用到各行各业[1],汽车零部件的碳钎维保险杠就是其中之一,它对实现汽车轻量化有着非常显著的效果。

针对低速碰撞下提高汽车前碳纤维保险杠的碰撞性能方面的研究主要分为2 部分:一是通过研究复合材料的机理,开发新型复合材料以获取到更好的力学性能材料,以此来提高其碰撞性能。例如,何健[2]等通过研究 GMT 复合材料作为新型保险杠材料,不仅减重效果较好,而且碰撞性能优越。Bambach[3]通过对碳纤维复合材料在保险杠方面的应用做了研究,认为在汽车轻量化方面复合材料有很高的研究价值;二是基于材料模型对防撞梁进行优化。由于碳纤维特殊的力学特性,它既是材料又是结构,其铺层方式和截面厚度得到国内外学者的广泛研究。如文献[4]、文献[5]、文献[6]等采取了铺层优化和截面厚度优化使得保险杠的防撞性能有所提高。仲伟东[7]等通过采用多目标优化来获取最优的防撞梁碰撞性能。

根据以往研究情况发现,通过结构优化对于防撞性能的提升相较于铺层优化和厚度优化来说更为明显,如Davoodi M M[8]等研究一种新型防撞梁结构,以此来提高其碰撞性能。所以,本文主要通过优化结构来提高其防撞性能。为了保证其仿真结果的正确性,通过前期材料本构模型的构建,再到通过复合材料基本力学性能实验与仿真对标。本文考虑到制备工艺,主要选取3 种结构方案,构建低速碰撞有限元模型,进行仿真分析并对结果进行对比,在轻量化效果差别不大的情况下,考虑到耐撞性能以及材料损伤情况,得出最优的防撞梁结构方案。

1 低速碰撞有限元模型

1.1 碳纤维复合材料防撞梁参数设计

为了保证原有安装定位的准确性,整体尺寸采取原金属防撞梁的尺寸参数,考虑到非均厚度截面会导致在碳纤维复合材料铺层时出现断层等现象,将会降低碳纤维夫复合材料的力学性能,同时也加大制备工艺难度,增加制备成本,本文中都采用均厚度截面。

汽车车身部件主要为钣金件,由于汽车前保险杠防撞梁所受的力主要为拉伸以及弯曲载荷,尤其汽车正面低速碰撞试验中,弯曲载荷是防撞梁主要的受力形式,因此,本文中采用碳纤维复合材料是通过使用等刚度(等弯曲刚度)原则设计来初步确定截面厚度[9]。

原防撞梁的截面形状为“口”字形,所以其惯性矩为

式中:b——防撞梁的高度;h——防撞梁的厚度。

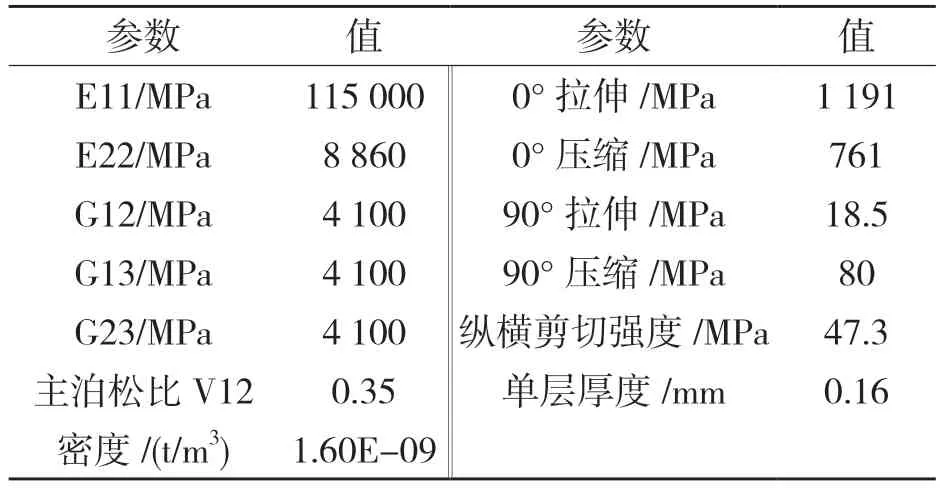

由式(1)可知,在载荷、原有长度、高度尺寸不变的情况下,影响挠度的主要因素是刚度EI 。当碳纤维选取同一截面“口”字形时,其惯性矩I 公式相同,已知原钢制防撞梁的弹性模量E1=210 GPa,截面厚度h2=2 mm,所选用的T300 A12-U 性能参数如表1 所示。

表1 T300 A12-U 单向带性能参数Tab.1 Performance parameters of T300 A12-U unidirectional tape

在等刚度原则下,碳纤维复合材料防撞梁的截面厚度h2为

根据近似等刚度计算得到所选用的碳纤维增强基复合材料T300 A12-U 的截面厚度,通过圆整,初步确定碳纤维复合材料防撞梁的截面厚度为2.4 mm。

1.2 低速碰撞有限元模型建立

1.2.1 网格划分

对于本文中的碳纤维复合材料防撞梁的均壁厚为2.4 m,可以视为薄壁结构。目前,对于薄壁结构的通用做法是对薄壁构件抽取中面进行二维网格划分,此做法可以大大提高计算效率,且与三维网格结果对比误差不大。此次网格划分的尺寸为5 mm,单元类型主要为四边形壳单元(shell)和少量的三角形壳单元,单元个数为25 627 个,节点数量为26 943 个。

1.2.2 复合材料建模方法

LS-DYNA 中有关各向异性复合材料与一般的各向同性在材料卡片选择以及建模方式上有所不同。而本文的各向异性材料,选择LS-DYNA材料卡片模型库中的mat55_54 材料作为本次碳纤维复合材料的本构模型,并通过力学性能实验验证其本构模型的正确性,通过输入单层板的性能参数和铺层角度,依据经典层合板理论,最终对碳纤维复合材料进行建模。

为确保铺层角度的正确性,需要检查单元坐标系保持一致,还要确保材料坐标系保持一致,即确定0°铺层方向。依据笛卡尔坐标对不同铺设角度进行铺设。

1.2.3 其他设置

根据GB 17354-1998《汽车前、后端保护装置》有关汽车前保险杠系统低速碰撞的规定以及相关要求,对于本次的低速碰撞只考虑正面碰撞工况。碰撞器为摆锤,摆锤以4 km/h 的速度碰撞,而摆锤的撞击头为高硬度钢,在低速碰撞下位移很小,因此,对于本次低速正面碰撞假设其不会发生变形。在LS-DYNA 中用rigid 处理,材料卡片选用mat20 刚体材料。约束条件:将保险杠吸能盒尾部两端约束13 456 方向的自由度。接触设置:除了防撞梁前接触面与摆锤之间设置为surface to surface,其他接触设置为automatic single surface。

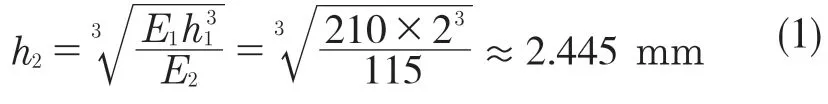

图1 为建立的低速正面碰撞的有限元模型。

图1 低速碰撞有限元模型Fig.1 Finite element model of low velocity impact

1.3 结构优化方案

考虑到前防撞梁复合材料加工工艺,以及铺层工艺等影响因素,初步选定3 个结构方案,综合考虑碰撞性能指标和减重情况,选取最优的防撞梁截面形状。

方案1:完全仿制前钢制防撞梁的截面形状,即“口”字型截面来作为碳纤维复合材料防撞梁的结构,其优点是结构简单,能够很好地发挥复合材料优异的力学性能特性,制造工艺也相对简单。

方案2:考虑到碳纤维复合材料承受横向受载的能力不如其纤维方向的受载能力,而在汽车前保险杠正面低速碰撞时,主要受到横向载荷的弯应力,为了增强其横向载荷的负载能力,在“口”字型截面上加肋板以增加其抗弯强度。同时,考虑到肋板部分与防撞梁前断面的接触方式、铺设工艺的可行性以及肋板形状对防撞梁前端面的影响,采用“几”字形状的肋板截面形状。

方案3:考虑到碳纤维复合材料防撞梁在碰撞时其中间部位易发生失效,为避免碰撞器与防撞梁中间部位的直接接触碰撞,将碰撞力转移至两边,减少集中应力导致的局部破坏,将前端面设计为凹型,后端面为凸形,还可以提高其抗弯强度。

通过CATIA 三维绘图软件,对3 种方案建立三维数模,如图2 所示。

2 低速正面碰撞仿真分析结果对比

对汽车的碰撞性能评价指标主要有防撞梁吸能量、截面碰撞力峰值、最大侵入量等。对于本次采用的3 种方案,采用的评价指标主要有3 个,分别为吸能量、吸能盒的截面碰撞力峰值、摆锤的最大侵入量。

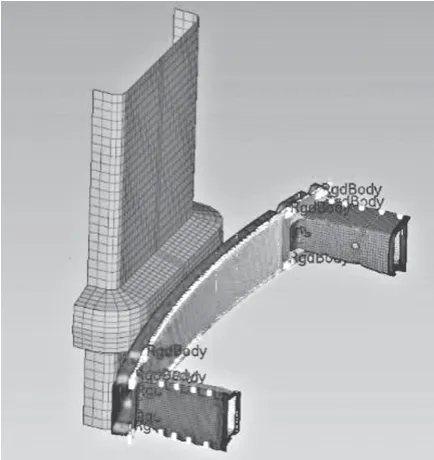

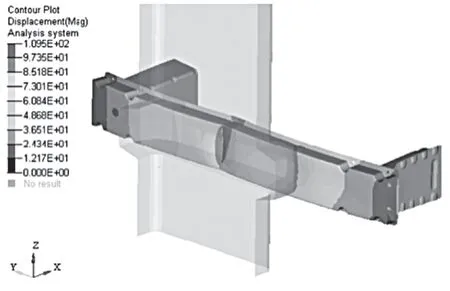

2.1 碰撞有限元位移云图

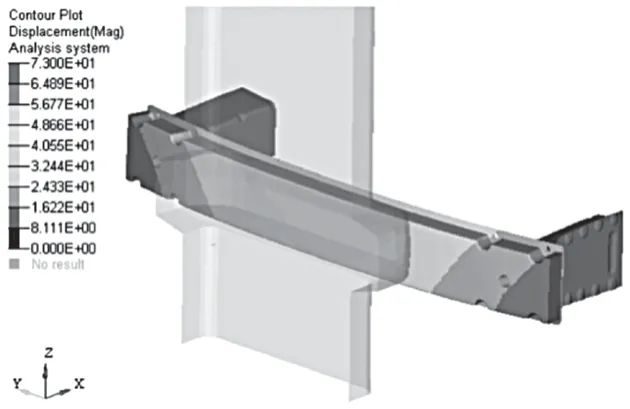

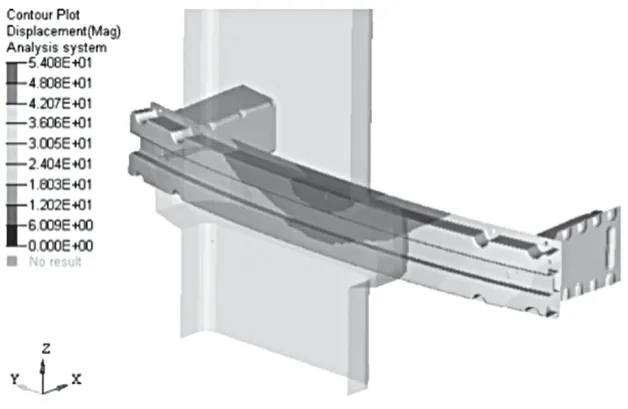

从防撞梁的结果云图(图3—图5)可以发现,方案1 的防撞梁中间部分已经发生断裂情况,方案3 的小部分也有裂纹产生,方案2 无明显损伤。本次碰撞仿真的方案主要为了提高其耐撞性能,对渐进损伤对碳纤维复合材料的多次碰撞的耐撞性能没有考虑。

2.2 吸能量对比

图2 结构三维数模图Fig.2 3D digital model of structure

图3 方案1 的位移云图Fig.3 Displacement nephogram of Scheme 1

图4 方案2 的位移云图Fig.4 Displacement nephogram of Scheme 2

图5 方案3 的位移云图Fig.5 Displacement nephogram of Scheme 3

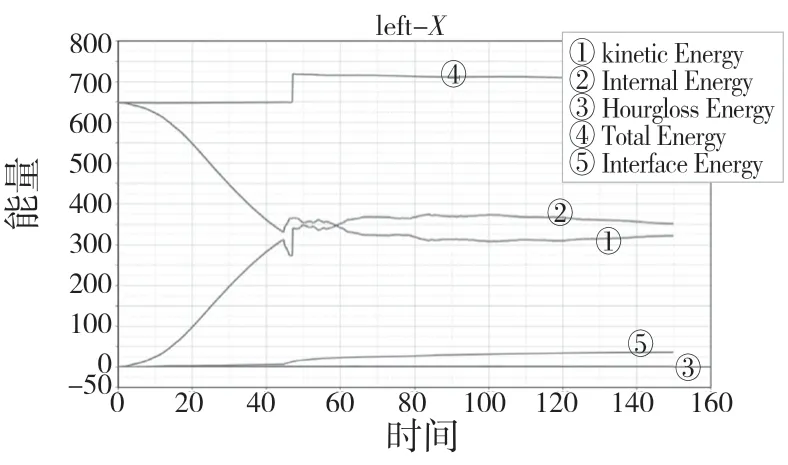

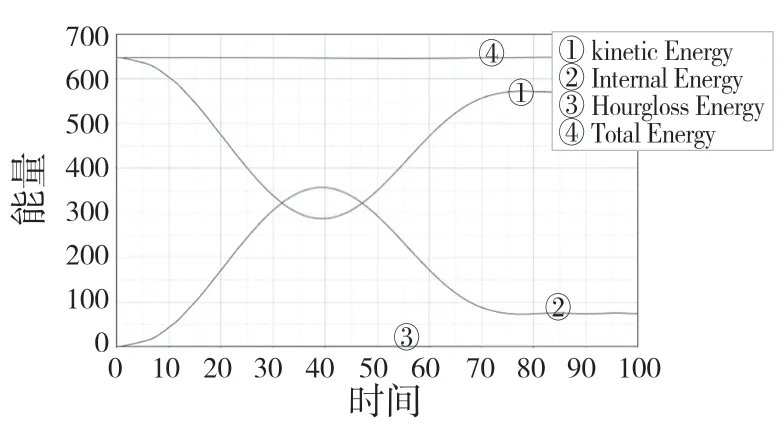

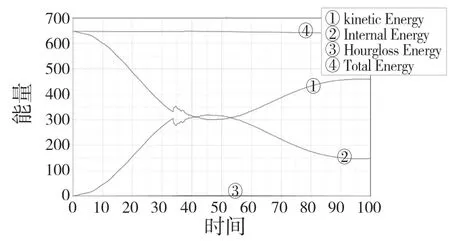

在LS-DYNA 低速碰撞仿真中,由于只考虑到用部件级碰撞代替整车碰撞,网格数量少,计算时间也相对较少,为保证仿真结果的准确性,在LSDYNA 的材料属性中,采用16 号全积分类型,因此不会产生沙漏能。如图6—图8 所示,方案1中由于发生失效断裂,导致产生了一部分接触能,从而使总能量增加,在43 ms 时,发生了断裂,其能量曲线出现突变情况。方案1 的最大吸能量为373.247 J,方案2 的最大吸能量为356.24 J,方案3 的最大吸能量为318.71 J,且由于方案3发生了渐进失效,导致能量曲线出现小幅波动情况。

图6 方案1 的能量曲线图Fig.6 Energy curve of Scheme 1

图7 方案2 的能量曲线图Fig.7 Energy curve of Scheme 2

图8 方案3 的能量曲线图Fig.8 Energy curve of Scheme 3

2.3 各方案的截面碰撞力值

图9 中,碰撞力峰值最小的代表方案1,最大的代表方案2,中间的代表方案3。其中,方案1 的截面碰撞力峰值为7.87 N,方案2 的截面碰撞力峰值为14.09 N,方案3 的截面碰撞力峰值为11.41 N。从碰撞力曲线的走势来看,方案1与方案3 都出现了比较大的震荡现象,这是由于方案1 和方案3 不仅有碳纤维复合材料防撞梁的前期的弹性阶段吸能,还包括其渐进损伤阶段的吸能,由于渐进损伤对碳纤维复合材料防撞梁的性能产生影响,导致吸能盒碰撞力值不稳定。从图中趋势来看,方案3 在碰撞发生28 ms 左右已经发生渐进失效,方案1 则出现的时间略晚,在45 ms 时出现。方案2 整体上处在弹性吸能阶段,因此吸能量比方案1、方案3 少。

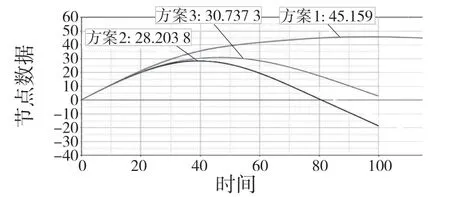

2.4 摆锤侵入量

按照标准GB 17354-1998,摆锤最大侵入量不超过45 mm,否则会对汽车前车体造成损伤。方案1 中,摆锤在碰撞时间为83 ms 时,侵入量达到最大值45.159 mm;方案2 中,摆锤在40 ms 时达到最大值28.203 mm;方案3 中,摆锤在43 ms 时达到最大值30.737 mm。由摆锤的侵入量曲线趋势可以看出,方案1 的摆锤在碰撞过程中一直侵入,在83 ms 时达到最大,而后缓慢减少;方案3 的摆锤在43 ms 时侵入量达到最大,这是由于在碰撞过程中一开始由于弹性吸能和渐进损伤吸能使得摆锤的侵入量达到最大,而后由于弹性形变吸能部分恢复形变将一部分能量还给摆锤,使得其侵入量减少。参见图10。

图10 摆锤侵入量对比图Fig.10 Comparison of pendulum penetration

综合考虑吸能量、截面碰撞力峰值以及摆锤的最大侵入量等碰撞参考指标如表2 所示。

表2 各方案碰撞参考指标Tab.2 Collision reference indexes of each scheme

方案1 虽然质量最轻为1.3 kg,但是在碰撞过程中已发生明显的断裂破环,且摆锤的最大侵入量也不满足要求;方案2 和方案3 质量一样,均为1.6 kg,最大摆锤侵入量相差不大,且都满足要求。在吸能量方面,虽然方案2 的吸能效果比方案3 略差,其截面碰撞力峰值也略大,但是从能量曲线以及截面碰撞力曲线可以发现,方案3 已经发生了渐进失效,所以方案2 的碰撞性能则更好。因此,方案2 为最优结构方案。

3 总结

本文以某款钢制前保险杠为研究对象,为实现其轻量化,使用新型碳纤维复合材料前汽车防撞梁方案来代替原钢型防撞梁,在满足低速安全碰撞性能并保证其原有尺寸和安装方式的基础上,提出了3 种结构方案,并在LS-DYNA 软件中进行低速碰撞仿真,得到方案2 最优碰撞性能的前防撞梁结构。质量1.6 kg,最大吸能量356.24 J,截面碰撞力峰值14.09 kN,最大侵入量28.203 mm,且与原钢制防撞梁相比,减重达到56.99%。减重效果显著,且各碰撞性能满足我国低速正面碰撞规定要求。在轻量化效果差别不大的情况下,该方法相对于铺层优化、变截面厚度优化等常规优化方案来说,对于碰撞性能的提升尤为突出,且研发周期短。本文对碳纤维复合材料在保险杠方面的研发具有一定的指导意义。