水平对置二冲程活塞发动机工作特性仿真研究

2021-05-05李冠东杨翼飞梅杰黄嘉炜严晟凯

李冠东,杨翼飞,梅杰,黄嘉炜,严晟凯

(200093 上海市 上海理工大学 机械工程学院)

0 引言

由于汽车环保和节能方面的法律法规越来越严苛,研究开发能够进一步提高发动机的热循环效率,并且能显著降低发动机的燃油消耗率等新技术成为汽车发动机行业的研究热题[1]。水平对置二冲程活塞发动机创新性地取消了气缸盖和气门等机构,只是依靠气缸套上的进排气孔来控制发动机的配气过程,具有布置结构比较简单、布局比较紧凑、发动机效率和功率密度高,以及相对于其他对置发动机制造成本低、整体质量轻、制造继承性好、发动机的重心低、系统平衡性好、发动机气缸内侧压力小等优点,受到越来越多的关注[2]。国内对水平对置二冲程活塞发动机的研究不多,相关资料可供参考的文献也不常见。

本文主要通过对水平对置二冲程活塞发动机的曲柄连杆机构的参数化分析来得到不同参数下的对置发动机的工作特性,主要通过Comsol 软件进行不同摇臂参数下的建模,并依此进行运动学仿真,得到不同参数下的运动规律,以及活塞位移与曲柄转角分别对应不同时间下的函数关系及相应的数据,再利用GT-power 软件对水平对置二冲程发动机进行仿真,将利用Comsol 软件仿真所得的活塞位移与曲柄转角相对应的数据导入GT-power 下的模型当中,得到不同参数下的缸压图与P-V 图,以便以此为依据来分析不同参数下的工作特性。

1 曲柄连杆机构

1.1 曲柄连杆机构的运动特性

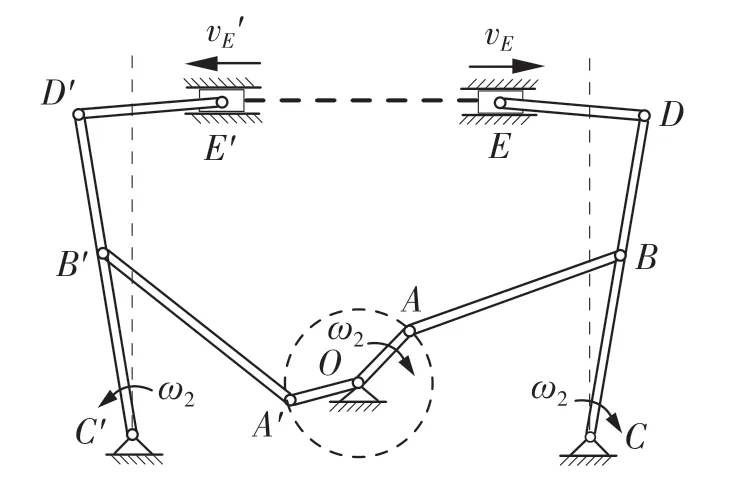

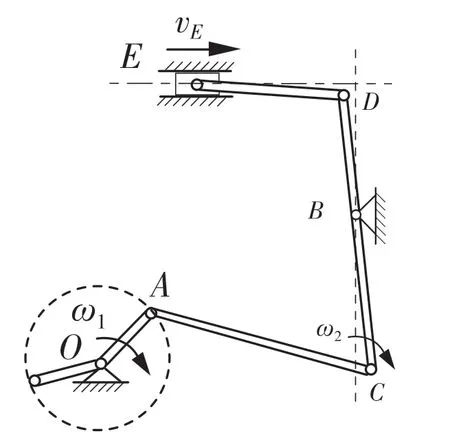

水平对置二冲程活塞发动机的曲柄连杆机构主要由摇杆即摇臂、上连杆、下连杆和曲轴4 部分组成,也称作折叠机构。摇杆经过下支点和发动机体的下连杆通过销柱进行连接,使下连杆与摇杆的下端的铰接点在曲柄旋转的作用下进行左右的水平方向的摆动,通过上连杆与活塞相连并使活塞在水平气缸内进行水平直线的往复运动。该曲柄连杆机构由于摇杆臂的出现,使得上连杆与摇臂上端的铰接点的摆动控制在很小的范围内(3~5°),这样便有助于减小活塞在相同气缸压力下所受到的侧向力,以便减小活塞环于气缸壁、活塞组件和气缸壁间的摩擦损失。曲柄连杆的结构与运动示意图如图1 与图2 所示。

图1 某对置活塞二冲程发动机曲柄连杆机构Fig.1 Crank linkage of a pair of piston two-stroke engine

图2 某曲柄连杆机构单侧运动机构示意图Fig.2 Schematic diagram of one-side motion mechanism of a crank linkage

其运动及受力特性为[3]:

(1)连杆的受力:对压力、强度、刚度要求比较高;

(2)摇杆支点的受力:上下端受力之和比较大;

(3)摇杆的运动特性:速度,加速度大,摆角大,摆动时功损失大;

(4)结构布置:下连杆距离活塞较远,竖直方向的空间较大,容易布置结构,但摇杆水平方向摆动角度大。

1.2 曲柄连杆机构的参数

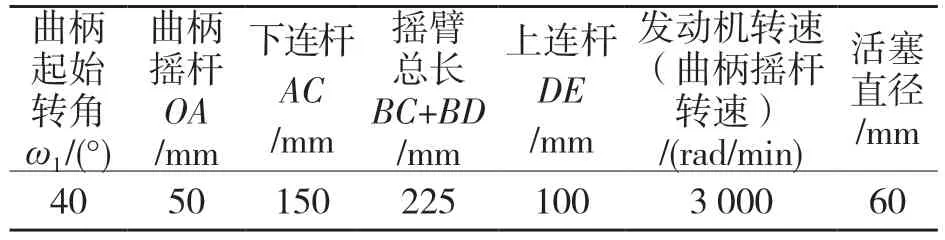

在进行分组变量分析时,曲柄连杆的上下连杆的长度是不变的,只改变摇杆即摇臂的上下两部分的长度,摇臂的总长度不变,即BC+BD 为一定值。发动机部分曲柄连杆机构参数如表1 所示。

表1 发动机曲柄连杆机构部分参数设置Tab.1 Parameter setting of engine crank and rocker mechanism

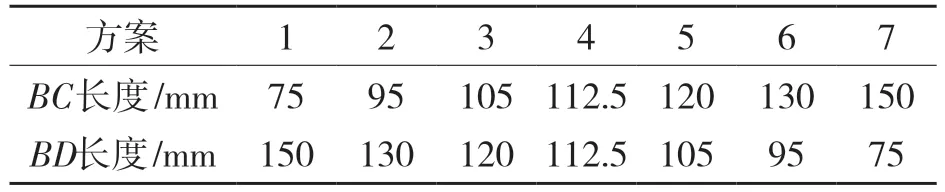

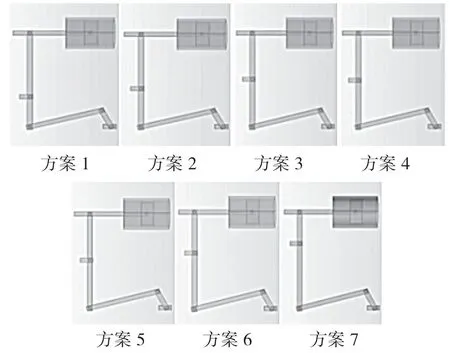

设定摇杆机构材料为碳素钢,厚度为5 mm,宽度为10 mm,各段用销柱铰接而成。销柱的长度为10 mm,销柱直径为3 mm。改变曲柄摇杆机构中摇臂的数据来获得不同的设计方案。因为摇臂总长度即BC+BD 不变,即改变销柱在摇臂竖直方向的高度来改变BC 与BD 的值,分别获得以下7 种方案,如表2 所示。

表2 各方案的摇臂数据Tab.2 Rocker data for each scheme

各方案的CAD 如图3 所示。

图3 方案1 至方案7 的CAD 图Fig.3 CAD diagram for scenario 1 to scenario 7

2 曲柄连杆机构的受力分析

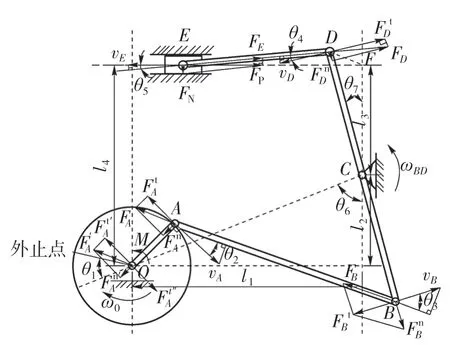

为了更加准确地了解所设定的曲柄连杆机构的运动状态以及对曲柄连杆机构进行的稳定性的验证,以对机构进行力学分析,以如图4 所示的机构为整体进行受力分析[4]。

图4 单侧曲柄连杆机构受力简图Fig.4 Force diagram of single-side crank and linkage mechanism

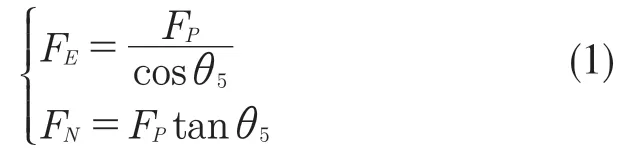

首先,将气体对活塞的作用力FP分解为沿着上连杆方向上的连杆作用力FE和垂直于气缸侧壁的侧压力FN两个分力,可得

FE使上连杆受到拉伸和压缩,FN使气缸在上连杆对气缸中心线倾斜时受到活塞的侧向推压,这对活塞以及汽缸壁之间的摩擦存在影响。

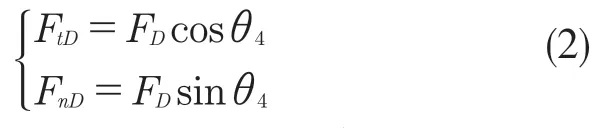

沿着上连杆传递到摇杆上销中心D 处的力FD,并将它分解为垂直于摇杆的切向力FtD和沿着摇臂的法向力FnD,即

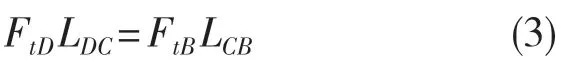

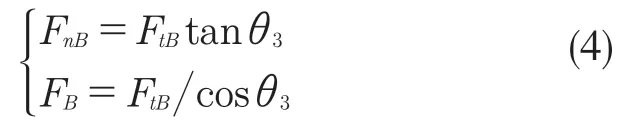

根据力矩平衡,FtD沿着摇杆传递到摇臂下销B 处得到FtB,即

FtB垂直于摇杆,将分解为沿着摇杆BD 的FnB,和沿着下连杆AB 的FB

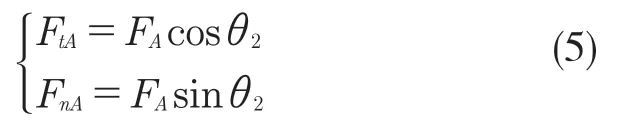

FB沿着下连杆传递到曲柄销得到FA,将它分解为垂直于曲轴的切向力FtA和沿着曲柄半径的径向力FnA,即

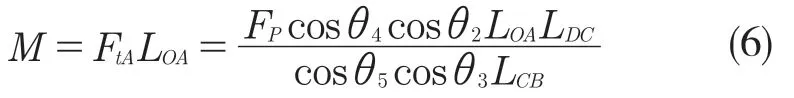

其中,径向力FnA沿着曲柄半径传递到曲柄中心的同时也得到FnA1。在曲轴FtA1和FtA2,把FtA力分解为作用在曲轴中心的一个力FtA1和由FtA1,FtA2形成的力偶。由于力FtA1作用在发动机曲轴的主轴承上,而力偶M 是使发动机的曲轴克服外界阻力矩而旋转,这也是发动机一个活塞所能发出的指示转矩,其值为

在对水平对置二冲程活塞发动机的曲柄连杆机构经过强度和刚度校核后,发现其符合强度与刚度的要求[5]。

3 模型的建立与仿真

3.1 Comsol 模型的建立与仿真

在建立对置活塞发动机仿真模型前,首先对该发动机进行等效变换[6],使其简化,只对主要研究部分进行细致化建模,且要遵循以下几项原则:(1)其主要结构参数不变,包括发动机的压缩比、转速、缸径、冲程等;(2)活塞的运动规律不变,认为活塞只在气缸内作水平方向的往复直线运动,忽略由侧向力引起的侧向运动;(3)水平对置二冲程活塞发动机的等效工作容积与其实际的工作容积变化规律假定一致;(4)缸内工作介质为理想的可燃混合气体,且混合气体工质状态均匀,气体的流动过程为准稳态流动过程,工质进出口处的流动动能等因素忽略不计;(5)大气压力温按照标准大气压和标准外界温度确定[7]。

在利用Comsol 软件对水平对置二冲程活塞发动机的曲柄连杆机构进行建模时,只研究单侧的曲柄连杆机构,且认为曲柄连杆机构中各部件皆是刚性连接,忽略其各部件的弹性位移以及各部件连接处的相对位移,忽略自身重力以及发动机本身震动的影响。建立完成后的模型运行后如图5 所示。

图5 单侧曲柄连杆机构运转图Fig.5 Operation diagram of single-side crank and linkage mechanism

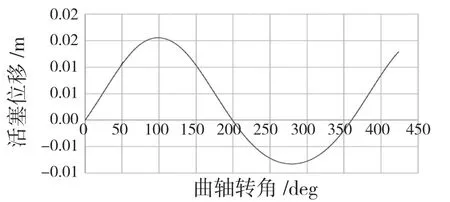

运转后所得到的图形中,左下方圆形轨迹为曲柄顶端的运动轨迹,右下方圆弧轨迹代表下连杆与摇臂连接点的运动轨迹,右上方圆弧形轨迹代表上连杆与摇臂之间铰接点的运动轨迹。通过改变摇臂中部与固定端约束铰接点在z 轴上的坐标来实现以上所述的不同方案,运转后便得到不同的上述3 点的运动轨迹,该轨迹能够十分清楚地表明各部件在发动机工作状态下的运动规律。例如,当使用方案5 时,通过Comsol 的polt 功能可以得到活塞位移与曲轴转角的函数关系曲线图,如图6 所示。

图6 活塞位移与曲柄转角的函数关系曲线图Fig.6 Function relation curve of piston displacement and crank angle

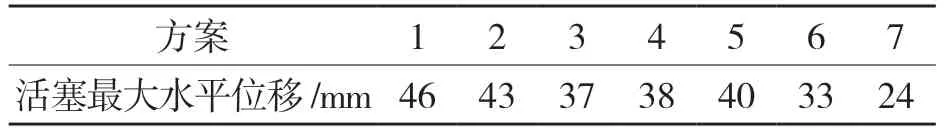

同时,得到各方案活塞水平位移,如表3所示。

表3 各方案的活塞水平方向上最大位移Fig.3 Maximum displacement of piston in horizontal direction in each scheme

仿真后发现,曲柄转角即发动机飞轮的转角是随时间接近于线性变化的,发动机活塞的水平位移是随时间接近于正弦曲线变化的。通过曲线图可以明显看出,活塞位移也是随曲柄转角做正弦曲线变化。

3.2 GT-power 模型的建立与仿真

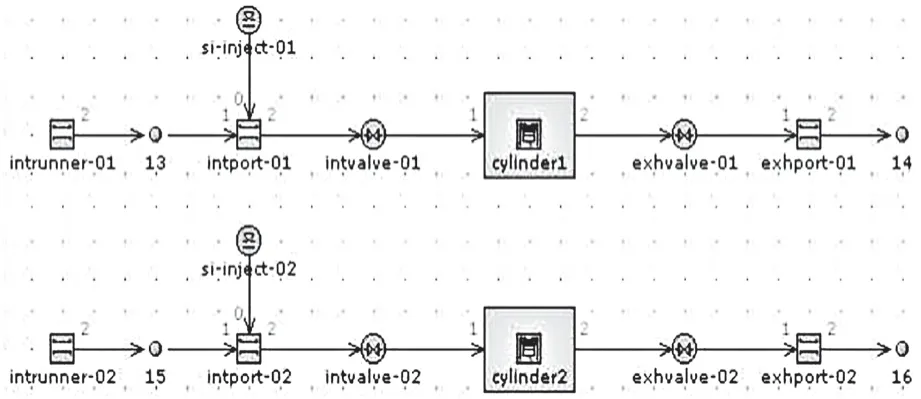

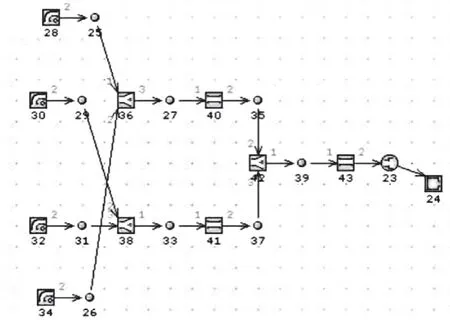

将曲柄转角与活塞位移分别随时间的关系曲线数据导出,处理后得到活塞位移与曲柄转角关系曲线。将得到各方案的数据依次导入到GTpower 仿真软件中,便可以得到每组方案相对应的发动机的缸压图以及发动机P-V 图。在建立有多个气缸发动机模型时,气缸以1-2 的顺序从上到下排列,在“Main”项里,改变气缸编号为1,2,其模型如图7 所示。进排气系统的建立如图8 所示,同时,燃烧模型的建立采用DI-Wiebe 模型。

图7 二气缸模型示意图Fig.7 Two-cylinder model diagram

图8 发动机排气系统模型示意图Fig.8 Schematic diagram of engine exhaust system model

模型主图等建立好后,将发动机主要参数输入其中,在“Run/Case Step”中将RPM 的数值设置为3 000,在“backp”中输入40,在“throttle”中输入70,修改bore 为60 mm,connecting rod length 为115 mm,然后依次将方案1~7 所对应的活塞行程、压缩比输入相应的参数设置中;与此同时,将模型中的发动机相应的部件修改为之前在engine analysis 所设置的参数。

4 结果分析

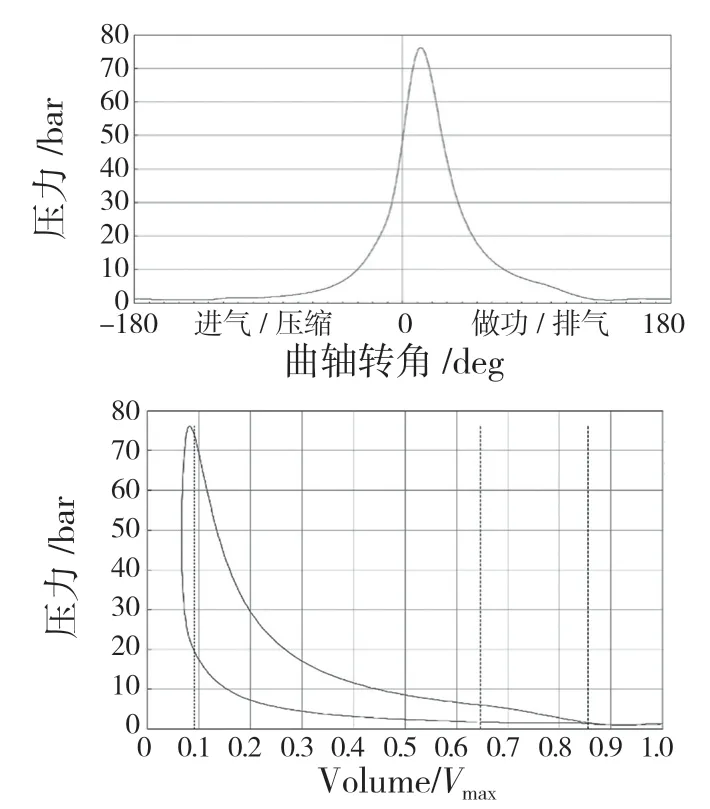

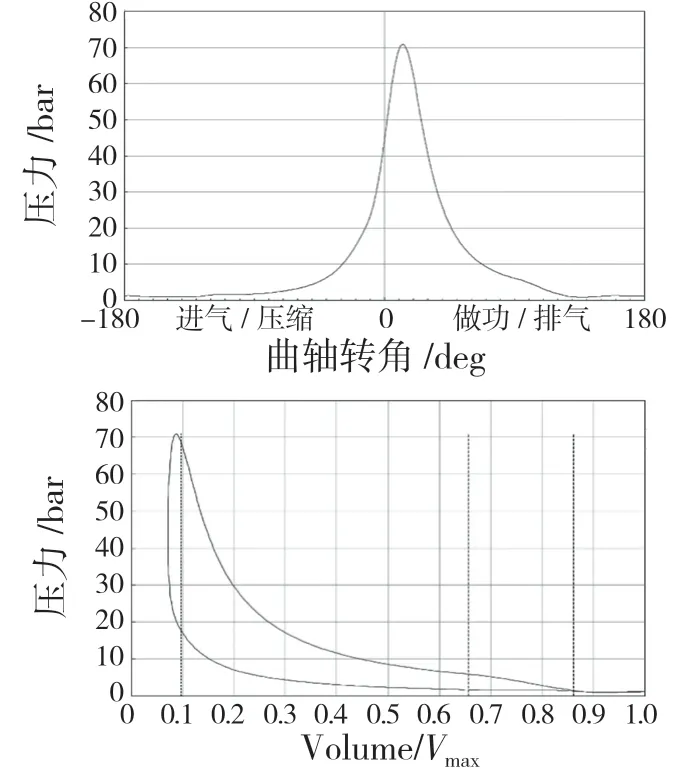

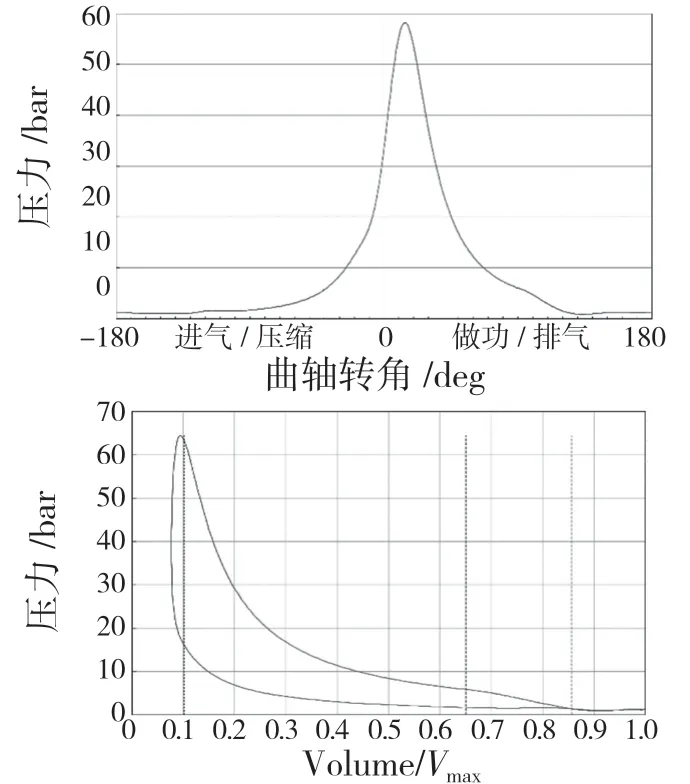

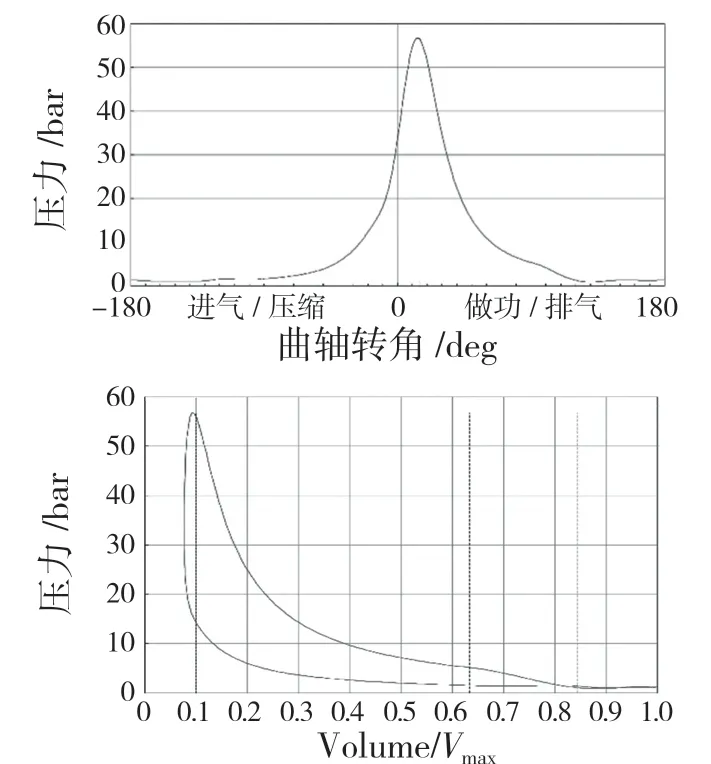

运行结束后,点击View Result 查看结果。选cylinder1,得到其缸压图与P-V 图,其中P-V图中围成封闭曲线面积为发动机功率,分别得到各方案的缸压图与P-V图,分别如图9—图15所示。

从各方案缸压图可得以下结论:方案1 的最大缸压为7.7 MPa,方案2 的最大缸压为7.1 MPa,方案3 的最大缸压为6.5 MPa,方案4 最大缸压为5.9 MPa,方案5 的最大缸压为5.85 MPa,方案6 的最大缸压为5.65 MPa,方案7 的最大缸压为3.2 MPa。造成各个方案最大缸压不同的原因主要是不同参数的曲柄连杆机构决定了其不同的活塞运动规律,也就决定了活塞的最大位移的大小。当2 个对置的活塞同步产生较大的位移,便导致了在活塞上止点时,两对置活塞之间的最小距离减小,即使得缸内的燃烧室的容积减小,压缩比增大,使得其最大缸内压力增大。同理,当活塞位移相对较小,即在活塞运动到上止点时,两活塞的相对水平距离较大,燃烧室的容积较大,压缩比较小,从而使得缸内的最大压力较小。

图9 方案1 的缸压图与P-V 图Fig.9 Cylinder pressure graph and P-V graph for Scheme 1

图10 方案2-缸压图与P-V 图Fig.10 Cylinder pressure graph and P-V graph for Scheme 2

图13 方案5-缸压图与P-V 图Fig.13 Cylinder pressure graph and P-V graph for Scheme 5

图14 方案6-缸压图与P-V 图Fig.14 Cylinder pressure graph and P-V graph for Scheme 6

通过各方案的P-V 图可以得出结论:方案1的功率为95 kW,方案2 的功率为108 kW,方案3 的功率为93 kW,方案4 的功率为95 kW,方案5 的功率为93 kW,方案6 的功率为81 kW,方案7 的功率为77 kW。同时,发动机的最高燃烧压力的大小也决定着整个发动机气缸内燃烧膨胀过程的压力水平。但是,发动机气缸的压力水平越高,发动机气缸上的活塞环的背部压力也会随之相应增加,活塞裙部对缸套的侧压力以及对轴承的负荷都会随之增加,活塞环与活塞之间的摩擦损失也会相应增加;其次,缸压越高,为了保证各个承受负荷的零部件的强度与刚度和可靠性与耐久性,必然要加大活塞、曲轴、连杆的尺寸和质量,还要加宽轴承的承载面积,这样便会导致运动零部件内的惯性力,尽管对置活塞发动机的侧压力很小,但会导致其润滑困难,因此,发动机的压缩比不宜过大。这也就解释了为什么随着方案1 到方案7 压缩比的逐渐增大,缸内压力的逐渐增加,而工质对活塞所做的有用功,并不是随着压缩比的增大而呈线性增大。

5 结论

(1)随着2 个对置活塞位移的增大,发动机压缩比也逐渐增大,其缸压也随之增大;

(2)发动机的功率并不和其压缩比呈正相关,随着发动机压缩比与缸内最大压力的增加,发动机各零部件的摩擦损失也相应增加;

(3)方案1 到方案7 中,方案2 最大缸压和发动机功率都较大,分别为7.1 MPa 和108 kW,相比之下为最佳方案。