随车起重机底盘及整机工况仿真分析计算

2021-05-04李聪朱冰张磊

李 聪 朱 冰 张 磊

1山西航天清华装备有限责任公司 长治 046000 2华北机电学校 长治 046000

随车起重机是能实现货物自行装卸和运输的专用汽车,既有普通载货汽车的运输功能,又有起重机的起吊装卸功能,故被广泛应用于交通运输、码头等各种行业[1]。本文以某型号底盘车为例,起重机前置安装于底盘车时,在典型工况吊载及恶劣风载作用下,对底盘车及起重机的受力进行分析。受力分析需综合考虑底盘车空载及满载状态,并需分析起重机在回转360°时的危险工况。计算时可分别进行理论计算及仿真分析并加以对比,可得出相对更趋近实际的受力状态。

1 底盘车及起重机典型工况

在进行起重机整机分析计算时,离不开所安装的底盘车参数及安装位置,本文以起重机前置安装为例,阐述起重机分析中影响最大的因素,以及因素参数变化过程中起重机及底盘车受力的变化特征。

本文所安装的是6×6式底盘车,由于实际底盘车外形图为商业保密内容,底盘车简图如图1所示。

图1 底盘车外形简图

由图1可知,起重机安装于汽车驾驶室正后方,安装空间限制970 mm范围内,底盘车空载时自重为12.5 t,满载时自重为17.3 t,质心位置分别距前轮2 533 mm、3 565 mm,质心横向位置为底盘车中心对称线,离去角为33°。起重机与底盘车接口的主要参数为起重机安装位置、底盘车轮胎间距及接触点、底盘车自重及质心位置等,文中所述起重机主要性能参数如表1所示。

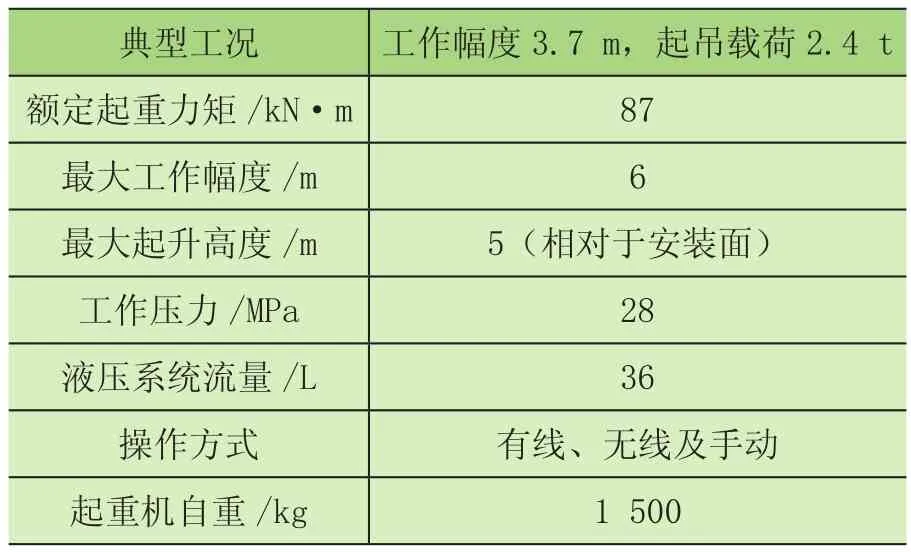

表1 起重机性能指标参数

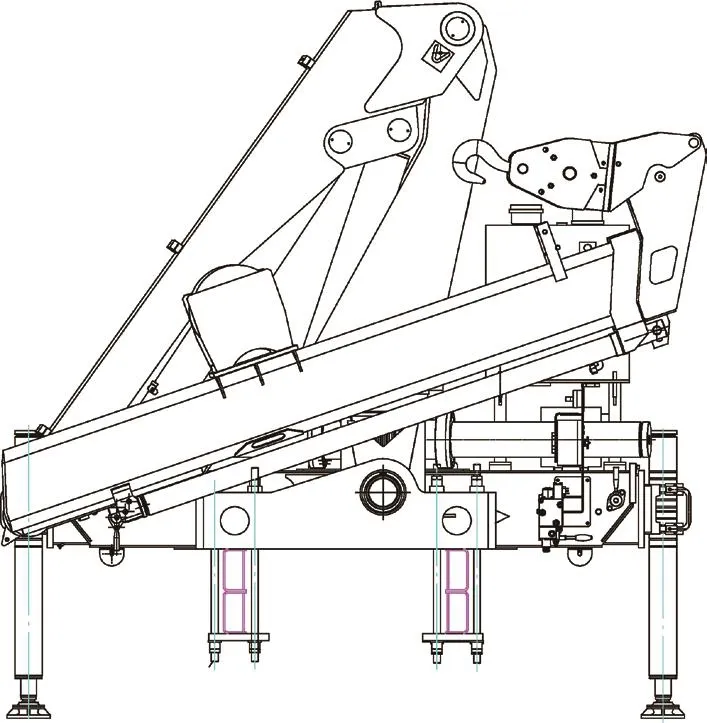

在表1中,液压系统动力由底盘取力器提供,功率恒定,压力与流量为液压泵换算后给出,起重机工作幅度及起吊载荷质量尤为重要,即起重机额定起重力矩。为使起重机合理布置于有限安装空间内,该起重机相对于底盘车中心线偏右置安装(车行方向为前),即立柱(也称为转台)上装部分等偏向右侧,起重机外形如图2所示。

图2 起重机外形图

2 起重机支腿液压缸位置及受力分析

在起重机安装时,通过8根骑马螺栓与底盘车大梁相连接;当起重机工作时,支腿液压缸支撑于地面。此时,起重机所受外力不考虑其他附加载荷,来自吊重载荷及支腿液压缸传递给起重机底座的支撑力。分析支腿液压缸支撑反力应考虑底盘车起重机安装位置、起吊载荷位置(指起吊载荷绕起重机回转中心线作回转运动位置)、支腿液压缸伸出跨距、支腿液压缸完全伸出时的盈余伸缩量等因素,才能得出并比较支腿液压缸受力及传递到起重机底座的综合支撑力及力矩影响。

2.1 起重机安装位置

当起重机安装时,可置于底盘车前方、中部及后方位置,且这3种安装方式并无明显优劣之分,应根据各种底盘车的特点分别画出倾覆线,并依据前后桥的接触轮胎计算分配支腿液压缸支撑力。

2.2 起吊载荷位置

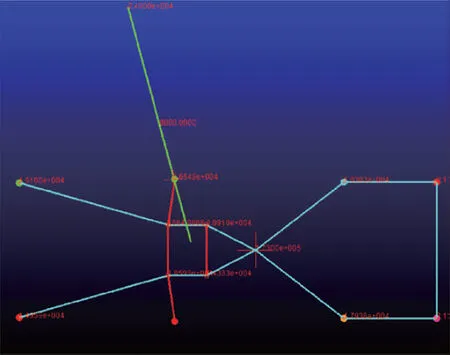

起重机分析计算时,在ADAMS分析软件中将底盘车6个轮胎简化为6个接触点,并将起重机与底盘车连接骑马螺栓约束,理解为约束条件在Z方向上的位移自由度约束,从而在起吊载荷作用下分析出各骑马螺栓位置处的受力状况,ADAMS环境下的简化分析图如图3、图4所示。

图3 吊装载荷位于底盘车侧面受力图

在图3、图4中,绿色线为起重机吊臂简化线,6个点为起重机轮胎位置,红色曲线为起重机支腿液压缸连线。由上述位置分析比较可知,当载荷位于正后方时,支腿液压缸左右两侧受力较为接近,左侧(面向车行方向)支腿液压缸支撑力为40 444 N,右侧支腿液压缸支撑力为43 374 N。当载荷位于底盘车侧面时(此时起重机吊臂正位于支腿液压缸正上方),支腿液压缸左右两侧受力差别很大,左侧(面向车行方向)支腿液压缸支撑力为6 313 N,右侧支腿液压缸支撑力为104 000 N。由此可见,实际分析过程中需将侧方受力作为起重机受力危险工况进行分析,对起重机进行力学仿真。

图4 吊装载荷位于底盘车正后方受力图

2.3 支腿液压缸伸出跨距

支腿液压缸主要是为满足起重机吊装载荷时底盘车的稳定性而设计,稳定性校核包括作业稳定性和静稳定性校核。经过校核计算,起重机由于底盘车空载时自重较大,故无论支腿液压缸是否有跨距均可满足稳定性使用要求。

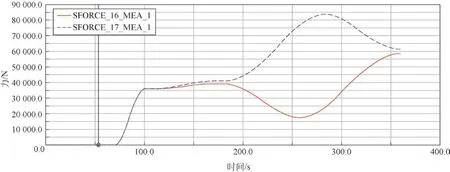

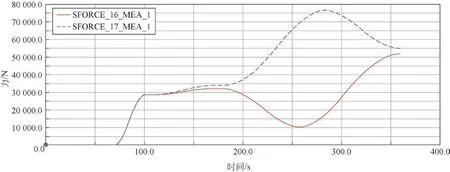

为此,在上述条件下,分别验算单侧支腿液压缸跨距600 mm及无支腿跨距的计算分析,支腿液压缸受力变化如图5、图6所示。

图5 支腿跨距600 mm时支腿液压缸受力图

在图5、图6中,两种工况均为支腿液压缸伸出距超过地面100 mm,即支腿触地后继续伸出100 mm。0~100 s阶段为将吊装载荷逐渐施加于吊臂端部,100~350 s阶段为起重机从正后方开始逆时针旋转180°的受力过程。其中虚线所示为起重机右侧支腿受力,实线为起重机左侧支腿受力。由此,可明显看出随着起重机的回转运动,右侧支腿受力不断增大,左侧支腿受力不断减小,但从未离地(即受力不为零)。

图6 无支腿跨距时支腿液压缸受力图

另外,当无支腿跨距时,支腿液压缸最大受力为104 000 N,大于支腿跨距600 mm时的支腿液压缸最大受力为83 643 N。当无支腿跨距时,由于支腿液压缸支撑力对于起重机底座力臂更短,此时对起重机的作用力矩较小,底座受力状况更优。

综上所述,在能满足起重机整体稳定性作业要求时,应尽量将支腿跨距缩短,以改善底座受力工况。

2.4 支腿液压缸盈余伸出量

支腿液压缸盈余伸出量即操作支腿液压缸伸出接触地面后,继续伸出的长度。从理论上讲,伸出量越大,支腿液压缸受力越大,但也不可距离过小,距离太小使得接触量不够,起不到超静定结构支撑件的作用。

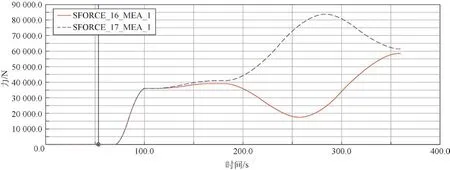

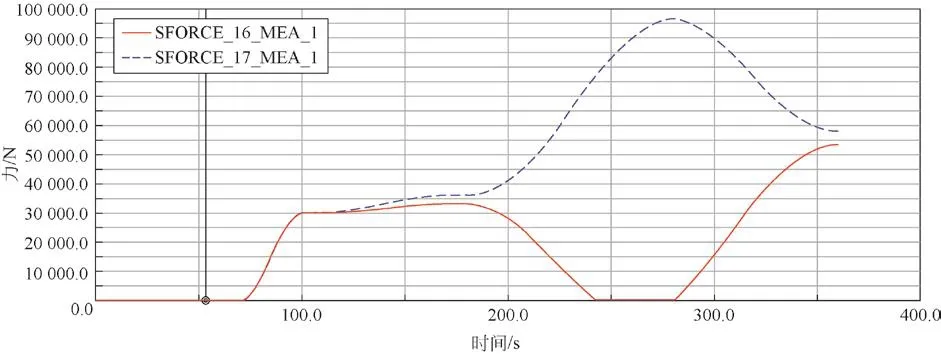

本文以支腿液压缸是否有跨距及盈余伸出量80 mm、100 mm进行对比,分析不同状态时盈余伸出量的实际情况。基于这一目的,在支腿液压缸跨距为600 mm时,盈余伸出量80 mm、100 mm的支腿液压缸受力图分别如图7、图8所示。

图7 盈余伸出量80 mm时支腿液压缸受力

与前述一致,图7、图8中的虚线表示右侧支腿液压缸受力变化曲线,实线表示左侧支腿液压缸受力变化曲线。由图7、图8可知,伸出80 mm时支腿液压缸最大受力为76 431 N,伸出100 mm时支腿液压缸最大受力为83 643 N。在这种情况下,如必须有支腿跨距时,应选择盈余伸出量为80 mm,这样可使支腿液压缸受力较好,且另一侧支腿液压缸未离地(即受力不为零)。在无支腿液压缸时,盈余伸出量80 mm、100 mm的支腿液压缸受力图分别如图9、图10所示。

图8 盈余伸出量100 mm时支腿液压缸受力

由图9、图10可知,伸出80 mm时的支腿液压缸最大受力为96 549 N,伸出100 mm时的支腿液压缸最大受力为104 000 N。虽然在伸出量为80 mm时右侧支腿液压缸的最大受力较小,但左侧支腿液压缸支撑力为负值,即支腿液压缸离地,此时工况显然不佳,故应选择伸出量为100 mm的情况。

图9 盈余伸出量80 mm时支腿液压缸受力

图10 盈余伸出量100 mm时支腿液压缸受力

综上所述,在选择支腿液压缸盈余伸出量时,应综合考虑左右侧支腿液压缸的受力,既不让单侧支腿受力过大,也尽量不出现支腿离地的情况,从而优化起重机工作时的整机稳定性。

3 起重机整机受力分析

支腿液压缸的最大受力工况说明了起重机与底盘车的连接关系,故起重机与底盘车的连接骑马螺栓可简化为Z轴的位移约束,在起重机吊臂头部吊钩处施加吊装载荷及起重机自重即可对整机进行受力仿真分析。

3.1 起重机底座总成受力仿真

通过ADAMS分析软件求解支腿液压缸的支撑反力后,可将支撑反力施加于底座总成横梁端部,并在有限元分析软件Hyperworks中进行求解分析,将上述支腿液压缸有跨距及无跨距形式进行对比分析,得出最优受力方式结构。

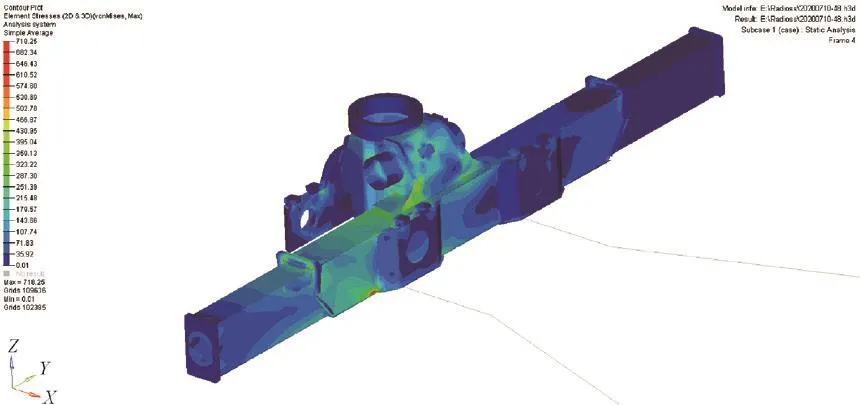

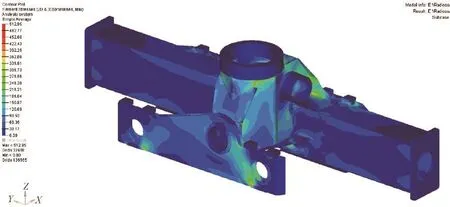

在底座总成分析过程中,将支腿液压缸与底座总成连接部位处施加支撑反力,将底座总成与骑马螺栓连接部位处施加位移约束边界条件,可得出在有支腿跨距及无支腿跨距时(此时支腿液压缸盈余伸缩量均为100 mm,支撑反力分别为83 643 N、104 000 N)的底座总成受力分析图如图11~图14所示(工况1为起重机吊载载荷位于驾驶室正后方,工况2为起重机吊载载荷位于驾驶室正侧方)。

图11 支腿跨距600 mm时底座总成受力分析工况1

图12 支腿跨距600 mm时底座总成受力分析工况2

图13 无支腿跨距时底座总成受力分析工况1

图14 无支腿跨距时底座总成受力分析工况2

由以上仿真分析可以看出,当支腿液压缸跨距600 mm时,底座总成最大应力集中点718 MPa;当支腿液压缸无跨距时,底座总成最大应力集中点512 MPa。由此可得,尽管无支腿跨距时支撑反力较大,但因伸缩力臂较短,使底座总成所受力矩总体减小,使底座总成受力更优化。因此,在整机稳定性要求设计基础上,应尽量缩短支腿跨距,以改善底座总成受力工况。

3.2 起重机上装部分受力仿真

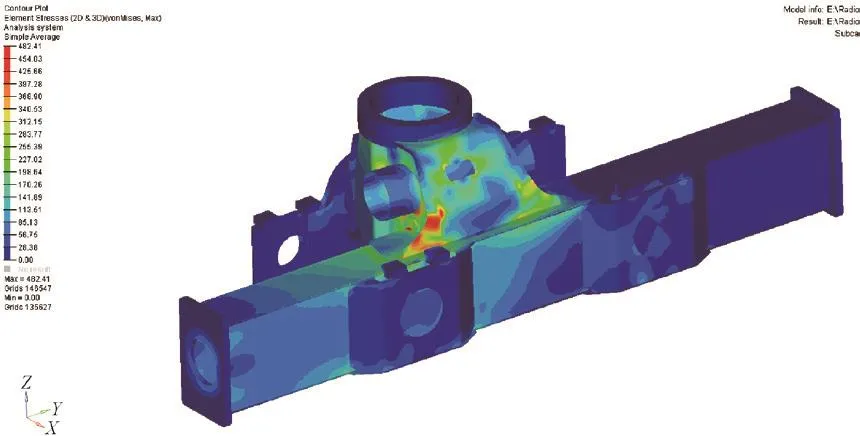

对起重机上装部分进行受力分析,并增加了恶劣风载作用下的起重机作业仿真,考虑风速为15 m/s,超过八级风速,此时风压为150 N/m2[2]。假设吊载物最大横截面积为10 m2,则风载力为1 500 N,此作用力需施加于吊钩两侧侧面进行比较,以便区分整机受力的恶劣工况。

利用Hypermash软件进行起重机约束、划分网格、接触单元定义等前处理,在加载额定载荷重力及风载力后,利用Ansys后处理进行求解分析,得出风载作用力作用于吊钩两侧面时,整机受力仿真如图15、图16所示。

图15 风载力Y轴正向时,整机受力图

由图15、图16可知,Y轴正向时的起重机最大受力为544 MPa,Y轴负向时的起重机最大受力为545 MPa,所以风载方向对起重机受力影响较小,但增加风载作用使起重机受力明显增大。

图16 风载力Y轴负向时,整机受力图

在产品实例中,主要部件的材质均使用BS 960钢板,此高强钢板屈服强度为960 MPa,抗拉强度为1 000 MPa,可计算许用应力为560 MPa,故以上仿真分析结果符合设计要求。

4 结语

以某起重机及特定底盘车为例,介绍了在起重机安装时,对起重机受力影响的几个要素,并对支腿液压缸的跨距及盈余伸出量进行了对比分析,在符合整机作业稳定性的前提下,支腿液压缸跨距越小越好。

在支腿液压缸跨距确定后,需进一步分析支腿液压缸,找出两侧支腿液压缸综合受力最佳的支腿伸出量,伸出量过大则支撑反力过大,伸出量过小会则整机刚性降低,并有可能使单侧支腿液压缸离地。虽然在起重机设计中允许单侧支腿液压缸离地,但在设计余量允许的范围内尽量不使支腿液压缸离地是最好的选择。