不同有限元建模方法对工程机械举升系统强度分析影响研究*

2021-05-04王志丹马思群孙彦彬付宇彤那百豪

王志丹 马思群 孙彦彬 付宇彤 那百豪

大连交通大学机车车辆工程学院 大连 116028

如今,工程机械在社会的工业生产中扮演着越来越重要的角色,在设备生产制造过程中,各部件的强度仿真分析是必不可少的一步,不同的建模方法对仿真结果的准确性有较大影响,对实际工作具有重要意义。举升系统是大部分工程机械的重要部件,转动连接多,如大臂与液压缸座的连接、动臂与液压缸的连接等。在实际工作过程中受力比较苛刻,进行静强度分析时采用不同方法建立有限元模型,用不同的单元模拟举升系统,对举升系统的强度仿真结果的准确性非常重要。

1 几何模型

1.1 三维建模

为了减少计算时间,在建模过程中省略了对仿真结果不会造成任何影响的零部件及部分圆角和倒角。在三维建模软件Solidworks 2018中建立的叉车举升系统模型如图1所示。

图1 叉车举升系统几何模型

1.2 材料和工况

该叉车的部件大臂、液压缸座等部分的材料均采用钢Q345A,弹性模量为2.06×105MPa,泊松比为0.28,密度为7 850 kg/m2,屈服极限为345 MPa。有两种计算工况。

工况1:由大臂双液压缸提供最大掘起力。在模型状态下,固定货叉,单个液压缸提供996 827 N推力。

工况2:由动臂液压缸提供最大掘起力。在模型状态下,固定货叉,单个液压缸提供784 180 N拉力。

1.3 强度理论计算

通过计算危险截面处的最大应力来判断零部件是否满足强度要求。利用第四强度理论来计算机构材料最危险截面的最大主应力,以此来判定机构中某部件在极限工作状态时所受的最大应力是否会使该零部件失效。目前,在强度计算方面,国际上已经提出多种强度计算理论。根据叉车在实际工作时的受力情况,叉车在工作时大臂、动臂、液压缸座、连杆等部件只受简单的拉力或推力,故选择Mises强度理论,即第四强度理论来计算强度。第四强度理论计算公式为

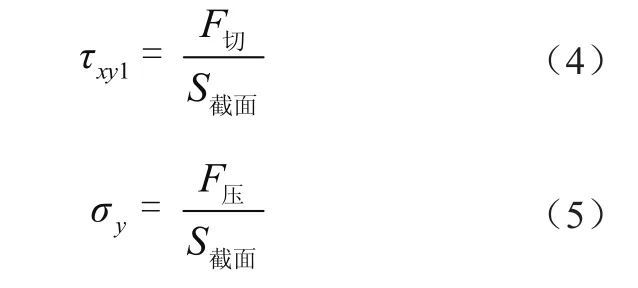

式中:σ0为屈服强度,σx为正应力,τxy为切应力,σy为挤压强度。

式中:M为弯矩,W为抗弯截面系数。

对叉车的液压缸座部分进行受力分析,液压缸座与大臂之间由大臂液压缸的伸缩提供载荷。由力学理论可知,液压缸座与大臂液压缸之间存在作用力和反作用力,故液压缸座受液压缸推力作用,通过式(1)计算出液压缸座的极限应力σ0=439.887 MPa。

同理,对动臂进行受力分析,由式(1)计算工况2动臂的极限应力为346.048 MPa。

2 有限元法计算强度

2.1 有限元法基本理论

有限元法计算强度通过局部计算对整体结构的力学问题进行求解。将研究对象离散化,通过数学领域中的插值原理进行求解。基于最小势能原理,能解决复杂结构的动态、静态力学问题。利用有限元法进行强度仿真分析的过程的步骤一般分可为[7]:

1)将求解对象型离散化 把整个模型分割成若干个独立的通过节点连接的小单元,以此来模拟模型的整体结构[8]。

2)确定变量和方法 分析计算过程中物理问题的微分方程和数学函数两种形式间进行转化,然后选择单元类型并对其特性进行分析以建立插值函数和刚度矩阵。

3)分析每一个离散后的单元 找到离散单元和连接各个单元的节点之间的函数关系,包括力、位移等,然后列出节点应力矩阵方程,即

2018年,中共中央一号文件《关于实施乡村振兴战略的意见》,明确提出“以绿色发展引领乡村振兴”,从提升农业发展质量和推进乡村绿色发展等方面,描绘了加快推进农业农村现代化,实现中国特色社会主义乡村振兴的宏伟蓝图[10],并提出要制定《国家乡村振兴战略规划(2018—2022年)》。

式中:{P}(E)为单元节点力向量,{k}(e)为单元刚度矩阵,{u}(e)为节点位移列向量。

4)通过节点位移和力的关系,在单元上使用节点应力矩阵方程,进而得出整个模型的平衡方程,即

5)赋予模型边界条件,通过计算得到整个有限元模型中任意单元的应力大小。

2.2 实体网格-梁单元(方案一)

四节点Solid 185单元用于构造三维固体结构,每个节点有3个沿x、y、z方向平移的自由度,计算时更贴近实际工况。在Hypermesh中,采用四节点Solid 185实体单元以自由划分的方式对模型进行网格划分。整个模型单元数量为590 537个,节点总数为149 827个,主要部件之间的连接均采用Beam 188类型梁单元连接。

Beam 188单元是基于Timoshenko理论提出的二节点三维线性梁单元,每个节点有6个自由度,能很好地应用于线性分析、大偏转、大应力的非线性分析。适用于计算分析细长的梁结构,如图2所示。

图2 梁单元连接

对有限元模型赋予边界条件和材料属性。由于采用二分之一模型进行强度仿真计算,在边界条件中应该有对称约束。模型对称面上所有的节点均应有对称约束,固定液压缸座底部6个自由度、大臂前端连接货叉的部分的6个自由度。将强度计算要求的载荷平均分布在叉车受力位置的每一个节点上,适当调整载荷方向,使其更加贴近叉车实际作业时其部件的受力情况。

依次将两个工况的有限元模型导入求解软件中进行计算。两个工况的计算结果,如图3所示。

图3 有限元计算结果

由计算结果得到,工况1最大应力为354.382 MPa,在大臂液压缸与液压缸座的连接处。工况2最大应力为285.359 MPa,在大臂与液压缸座连接处和动臂上。

2.3 实体网格-耦合单元(方案二)

大臂与液压缸座部分的网格采用四节点单元类型为Solid 185的实体网格自由划分,各主要部件之间的连接采用耦合单元连接。

耦合单元能够很好地模拟螺栓连接,它表示两者并不是一体,但某一方向的运动一致。节点耦合可以释放任何一个自由度,并将主自由度保存在分析的矩阵方程中,能在计算时将主自由度合理地分配到耦合集内所有其他自由度中,保证截面始终保持原始形状,实现小位移条件下的无摩擦接触面模型,常用于实现铰接、销接、万向节等链接处理。采用耦合单元连接大臂和液压缸座如图4所示。

图4 耦合单元连接

定义边界条件,施加固定约束和对称约束,赋予材料属性、单元类型、耦合单元半径,按计算要求施加载荷,将模型导入求解软件中进行计算。得到模型两个工况的计算结果,如图5所示。

图5 有限元计算结果

计算结果显示,工况1最大应力点在大臂与货叉的连接处与大臂与液压缸座的连接处,最大值为401.049 MPa;工况2的最大应力点在液压缸座与液压缸连接处的支架上以及大臂与动臂的连接处,最大应力为384.386 MPa。

2.4 壳单元-梁单元(方案三)

Shell 181壳单元适用于薄到中等厚度的壳结构。该单元有4个节点,每个节点有6个自由度。Shell 181单元具有应力刚化及大变形功能。该单元有强大的非线性功能,并有截面数据定义、分析、可视化等功能,还能定义复合材料多层壳。Shell 181壳单元的界面定义了垂直于壳X-Y平面的形状。通过界面命令可定义Z方向连续层,每层的厚度、材料、辅层角及积分点均可不同。

在Hypermesh软件中,将简化后的几何模型保持液压缸座部分不变,把大臂部分的实体抽中面。在 2D界面下,用四节点Shell 181壳单元自由划分大小为20 mm的面网格。液压缸座部分的网格在3D模式下用四节点Solid 185单元自由划分。模型网格全部画完后,整个模型共有709 504个单元,169 620个节点。

根据原有几何模型的厚度,对大臂部分的壳单元网格赋予厚度。大臂与液压缸座的连接、液压缸座与动臂的连接、动臂与连杆的连接方式采用半径为50 mm的Beam 188梁单元连接。

施加边界条件和载荷,导入Ansys软件进行计算,得到工况1的计算结果,如图6所示。

图6 方案三工况1应力云图

由计算结果得到,工况1的最大应力为949.978 MPa。由应力云图可知,较大应力点在大臂与货叉连接处和大臂与液压缸座连接处。

在原有模型的基础上,保持大臂和液压缸座部分的实体网格不变,将动臂和连杆部分的网格删除,对动臂和连杆部分的几何模型进行抽中面。分别对动臂和连杆划分面网格,在2D模式下用大小为20 mm的四节点Shell 181单元划分网格。整个模型的网格数量为503 062个,节点总数为131 533个。大臂与动臂及动臂与连杆的连接部分用半径为50 mm的Beam梁单元连接起来,根据其实际几何模型的厚度,动臂和连杆分别赋予40 mm和60 mm的厚度。用Ansys软件进行求解,工况2的应力计算结果如图7所示。

图7 方案三工况2应力云图

由计算结果得到,将动臂和连杆改为壳单元后,工况2的最大应力为216.855 MPa,在液压缸与液压缸座连接处的支座上。

3 三种方案计算结果对比分析

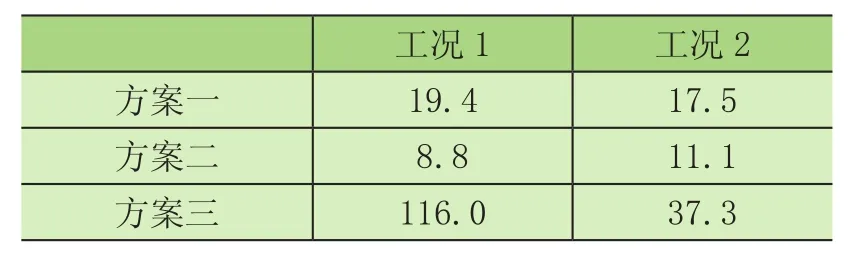

通过实体网格-梁单元、实体网格-耦合单元、实体-壳混合单元等3种不同方案进行某型号叉车的强度仿真计算,得到工况1和工况2的强度仿真计算结果,应力最大值如表1所示,与理论计算值进行比较,相对误差如表2所示。

表1 4种方法计算所得的最大应力值 MPa

表3 3种方案计算结果相对误差 %

方案一采用实体网格和梁单元约束的建模方法,但Beam 188梁单元更适用于线性分析、偏转较大以及大应力的非线性分析,不支持释放单元自由度,所以计算结果的相对误差较大。方案二采取实体网格和耦合单元约束的方法建模,耦合单元能够释放节点任一自由度,更准确地模拟螺栓连接。耦合单元能合理地将主自由度分配到其他自由度中,保证截面始终保持原始形状,更贴近实际工况,模型大小适中,软件计算时间较短,与理论计算值误差最小。方案三采用实体-壳元混合及梁单元约束建模,Shell 181壳单元更适用于较薄的壳结构,受单元翘曲程度影响较大,对网格质量较为敏感。虽然模型的单元和节点数量最少,但求解用时较长,在3种方案中,相比较误差最大。

4 结论

通过3种不同的有限元建模方法对某型号叉车举升系统进行有限元强度仿真。方案二采用实体网格与耦合单元约束的建模方法可使模型更加贴近实际工况,得到的仿真结果与第四强度理论的计算结果相比较相对误差最小,模型大小适中,计算时间较短,提高了仿真效率。这种建模方法在工程机械的举升系统强度仿真分析中可以广泛应用。