基于SOPC 的石油S135 钻杆漏磁自动化检测系统

2021-04-30范劲松

范劲松,崔 跃,叶 苗,李 欢

(中国石油天然气股份有限公司西南油气田分公司重庆气矿,重庆 401120)

S135钻杆是石油、天然气开发过程中的重要钻井机具,可以承受巨大的压力、扭矩和转速,但磁性材料产品的各种缺陷是现代工业机器的严重隐患[1-2]。漏磁检测最初由传统检测演变而来,其原理是在材料周围增加外来磁场,使磁力线在被检测材料中改变磁通路径,检测出具有缺陷的磁性材料。当经过缺陷处时会产生缺陷漏磁场,以判断漏磁场的存在[3]。许志浩基于有限元法检测方钢表面具有裂纹的漏磁场[4]。戴光等通过研究缺陷金属表面与近表面的漏磁场,仿真分析了缺陷参数对漏磁场的影响[5]。此外,国外学者采用非接触式的无线红外激光方法进行检测,但使用此类方法检测钻杆漏磁时误差较大,且检测结果易受温度影响[6-8]。

设计了基于SOPC 的石油S135 钻杆漏磁自动化检测系统,采用互相关测距算法控制,并通过SOPC系统完成,具有精度高、能耗低的特点。该系统基于Ahera 公司的Nios II 概念,在FPGA 上搭建Nios II 双核系统。系统的硬件部分由SOPC 模块、AGC 模块、超声波发收模块、功率放大模块组成。软件部分主要由数据采集模块、数据计算模块、显示模块组成。通过系统测试,可以精准检测石油S135 钻杆的漏磁现象。该系统在检测中存在的测量误差在可接受范围内,在工程应用中具有良好的效果。

1 石油S135 钻杆漏磁检测系统方案设计

1.1 检测方法的确定

石油S135 钻杆漏磁检测方法的形式较多,但每种方法均存在优缺点,需要综合考虑多种因素,如钻杆的材质、检测效率、检测精度等,因此,选择合适的漏磁检测方法极为重要[9]。目前,较为主流的检测方法是采用探测钻杆表明涡流或漏磁以及内部缺陷的超声波组合方法。该方法可以大幅度提高检测的效率,但精度无法保证[10]。文中基于SOPC 方法,采用超声波检测法探测石油S135 钻杆漏磁。漏磁检测原理图,如图1 所示。其优点如下:

1)可做到石油S135 钻杆的内外表面无损探伤,且从设备的角度考虑易于安装、成本较低;

2)弥补了常规检测方法的缺陷,可较为方便地维修与更换探头;

3)采用超声波检测方法,可快速实现纵向与横向缺陷的匹配。

图1 钻杆漏磁检测原理示意图

美国石油学会(API)于2001 年10 月制定规范[11],按照石油钻杆的外径不同可以将钻杆分为8 类,其杆体外径介于60~170 mm 之间。8 种石油钻杆的主要规格参数如表1 所示。

表1 常用石油S135钻杆主要参数

1.2 漏磁场特征分析

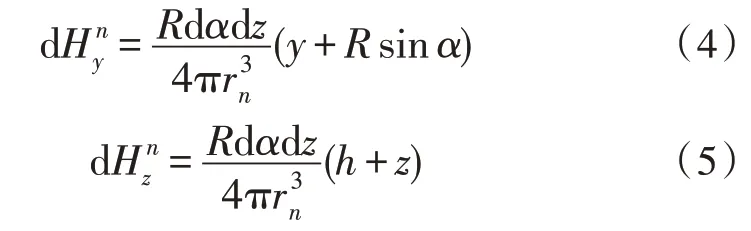

钻杆能否继续使用,取决于通孔的检测效果,在检测期间通孔处于传感器的不同位置。若检测到的信号幅值一致性较高,则可以判断钻杆的使用效果良好[12-13]。为了达到更优地检测效果,对Φ为1.6 mm 通孔的漏磁场进行分析。铁磁材料由饱和状态过渡到欠饱和状态是漏磁检测的关键问题,由于石油S135 钻杆在漏磁处的磁通量下降,此处的磁阻也因此增大。周围的磁场线发生畸变,通过传感器采集到漏磁信号,在上位机显示漏磁缺陷信息。由于石油S135 钻杆在磁场饱和状态可避免磁化强度的变化,研究过程中需要建立钻杆的磁偶极子模型。假设通孔的一面为N 极,另一面为S 极,通孔半径为R,磁场密度为σn,磁载荷微量dq可表示为:

距离向量r、磁场向量dH与磁载荷微量dq之间的关系为:

仅考虑通孔的N 极(y<0)和α,且传感器的提离值用h表示,磁荷微量到钻杆漏磁表面上方任意一点的距离,可表示为:

假设磁场密度值为1,若距离为rn时,可推导出漏磁场的y、z方向分量为:

因此,石油S135 钻杆通孔的整个缺陷漏磁场的y方向分量为:

2 系统硬件设计

2.1 系统整体硬件设计

基于SOPC 的石油S135 钻杆漏磁自动化检测系统的硬件设计总体框图如图2 所示。该系统由SOPC 模块、AGC 模块、超声波发收模块、功率放大模块组成。由于超声波在空气中传播时会受到气温的影响,因此在电路中增加温度补偿电路模块。该模块可以抑制温度的变化感知幅度,从而提高漏磁的检测精度。

图2 系统硬件总体框图

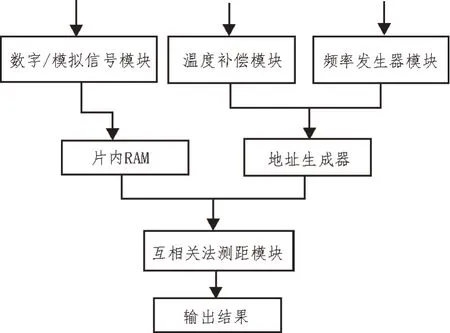

2.2 SOPC系统模块

SOPC 模块是石油S135 钻杆漏磁自动化检测系统的核心部件,硬件内部的机器语言由VerilogHDL编译完成,并同时转换为底层的机器语言,系统芯片选用Stratix Ⅱ型FPGA。SOPC 内部结构如图3 所示。数字/模拟信号模块、温度补偿模块、频率发生器模块分别采集数字信号、时钟信号、温度信号,信号经过处理后传输至测距模块,即完成信号处理后的输出结果。

图3 SOPC内部结构图

2.3 温度补偿模块

石油S135 钻杆漏磁采用超声波进行检测,而超声波的传播速度受温度影响较大,其关系可用式(7)表示:

式中,T表示石油S135 钻杆漏磁缺陷处周围的平均温度。

温度补偿模块可进行温度的采集工作,温度补偿会引起超声波波速发生变化,若μ为补偿因子,δ为扰动因子,则其变化值可用式(8)表示:

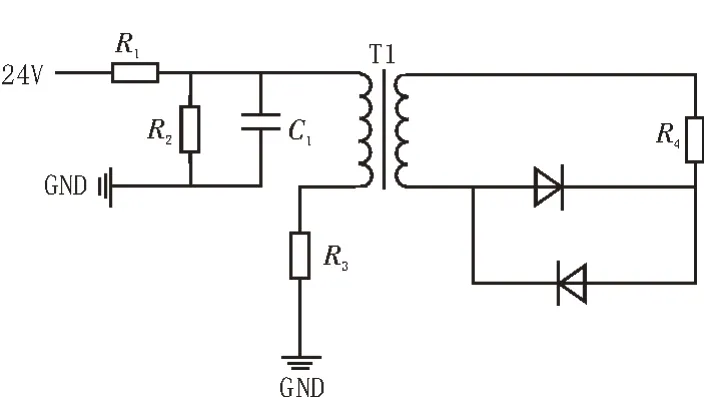

2.4 超声波发射、接收电路

超声波模块由发射、接收电路组成。其电路图如图4 和图5 所示。电路中的超声波传感器换能器的中心频率高于电力系统额定频率,为69 kHz。SOPC 系统中的震荡频率由频率发生器产生,最终转换成电压为200 V 的脉冲。该脉冲对换能器产生作用,可引起信号接收电路发生信号偏移[14-16]。超声波接收电路由两部分组成,分别为信号放大电路和信号滤波电路,两者共同完成信号的接收与处理工作。由于接收电路的接收信号相对较弱,SOPC 系统无法精确采集。故将接收到的信号放大1 000 倍,形成正反馈作用,提高检测系统的稳定性。

图4 超声波发射电路

图5 超声波接收电路

2.5 自动增益电路

采集到的超声波信号幅值波动较大,需控制其增益,采用精度高、共模抑制比高、可编程性的AD620AN 放大器。

在检测石油S135 钻杆是否漏磁的过程中,返回的超声波回波信号幅值变化较大,需要对其进行控制[17]。该控制电路采用可编程性的AD620AN 放大器抑制超声波回路信号的幅值以提高信号的共模抑制比与精度。该电路的放大增益可表示为:

式中,rG为等效电阻,单位为kΩ。

3 软件系统设计

3.1 数据采集模块软件设计

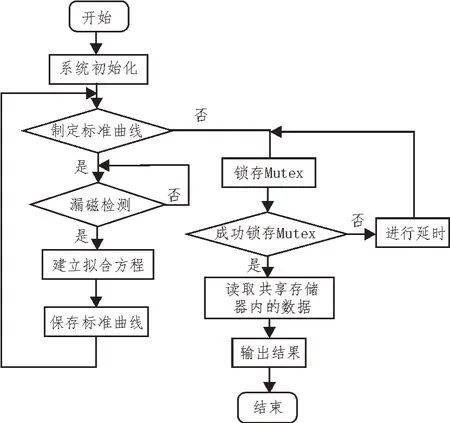

数据采集模块的软件部分实现石油S135 钻杆漏磁的模拟信号经A/D 转换器操作后,得到可识别的数字信号。通过定义的IP内核实现AD7710对模拟信号的操控,设计的核心是储存实施过程中的测量信号。而在系统中片上存储器一般被看作采集处理器,与显示处理器共享数据存储区域,成为两者进行数据交互的中间通道。但当两者同时处理共享区域内的数据时,系统会发生数据紊乱,从而导致崩溃的局面。此时,需要使用Mutex core 控制处理器对该系统进行访问。数据计算、显示模块软件流程图如图6所示。

图6 数据计算、显示模块软件流程图

数据采集模块程序由Altera公司设计的QuartusⅡ软件编译完成,底层采用汇编语言完成,核心包括温度补偿采集与互相关法测距,另外还包括键盘扫描子程序。数据采集模块的软件部分设计均在新版本Nios II嵌入式处理器系统软件开发工具Nios II SBT上完成。

3.2 软件设计

数据计算、显示模块是系统的另一重要组成部分。在该模块前,首先需要建立石油S135 钻杆的磁链曲线。通过拟合方式将测得的数据代入计算,最终将计算得到的结果展示在显示系统上。在石油S135 钻杆周围用磁场监测装置对磁场浓度进行测量,记录场强并输入系统。使用最小二乘法拟合方程,如式(10)所示。

式中,y为磁场强度,x为电压值,a、b为拟合参数,可由下列方程求出:

上述最小二乘法的拟合工作均在集成开发环境中完成,采用Ahera 公司开发的Character LCD 作为Nios II 与液晶屏的Avalon 接口。

4 系统测试

对石油S135 钻杆漏磁自动化检测系统的可靠性进行相关测试,利用实验室中的DE2.115 进行性能测试。在DE2.115 中,植入Cyclone IV 系列的SOPC 模块。该模块同时具备HD44780 和LCDl602的功能,提高了系统测试的准确性。将自动化检测系统的软件程序拷贝到开发板,利用某地石油S135钻杆漏磁数据进行实验,并采用多组实验进行对照。

利用前期处理的漏磁信号片段作为信号输入,在实验室中模拟9 种漏磁现象,采集多组数据集,形成实验样本库。通过神经网络训练得到权值与阈值,将带识别的信息再次输入网络中,进行漏磁检测识别。实验中,模拟的输入节点数的漏磁信号片段长度为250,隐含层节点数为5 个,输出节点数为2个,共有9 种漏磁缺陷。其测试结果,如表2 所示。

表2 测试结果

经过计算分析可知,虽然该系统在检测中仍存在一定程度的测量误差。但此误差在可接受范围内,在工程应用中具有良好的效果,基本与设计的预期标准误差相符。

5 结论

针对石油钻杆漏磁检测精度问题,设计了基于SOPC 的石油S135 钻杆漏磁自动化检测系统。结合该系统的实际要求,确定了钻杆漏磁的检测方案,并应用磁场的有限元分析研究缺陷检测方案。该系统的数据处理系统与控制系统均通过SOPC 系统实现,充分利用了FPGA 的硬件资源。融合自动增益电路与温度补偿电路,可在线升级软件安装包,且结构简单、精度较高、应用前景广阔。