关于合成氨放空气、弛放气(两气)回收LNG装置的生产运行总结

2021-04-30王建龙

王建龙

(河北阳煤正元化工集团, 石家庄 050050)

天然气是一种清洁、高效能源,面对日趋严重的环境污染问题,天然气的需求量越来越大[1]。为了高效利用天然气能源,石家庄正元化肥有限公司新上1套合成氨放空气、弛放气回收液化天然气(LNG)装置(简称LNG装置),2014年7月出产品,年产量为1 200万m3。固定床生产合成氨联产甲醇工艺中合成工段产生的尾气经过膜提氢岗位回收氢气[2],氢气回压缩机三段加压后返回系统重复使用,提氢尾气送往三废炉为吹风气回收燃烧助燃。液氨储罐产生的弛放气也送膜提氢岗位[3]。

1 生产原理

原料气分离的基本原理是利用原料气中各组分沸点的不同,对各组分进行分离[4]。经干燥净化的原料气在主换热器、蒸发器中与返流低温气体换热而被部分液化,被部分液化后的原料气进入精馏塔。在精馏塔中上升蒸汽中高沸点组分如甲烷被冷凝,下流液体中低沸点组分如氢和氮被蒸发。原料气中的绝大部分氢组分和大部分氮组分通过精馏I塔精馏后被分离出来,得到副产品——氢氮混合气;剩余的氮组分和氩组分被精馏II塔进一步精馏分离,在精馏II塔底得到合格的LNG产品。

2 工艺流程

该装置采用分子筛吸附预净化弛放气、增压透平膨胀机、填料精馏工艺。整套机组包括:氮气补充(PSA)系统、氮气循环压缩系统、分子筛纯化系统、分馏塔系统、液体贮存气化系统、仪控系统、电控系统等。工艺流程见图1。

2.1 氮气的制取

氮气由1套变压吸附制氮装置来制取。

2.2 原料气的纯化

分子筛纯化系统由2台分子筛吸附器组成,吸附原料气中的水分和气氨。2台分子筛吸附器交替工作,一台工作,另一台再生。切换系统在2台分子筛吸附器间切换时,由程序控制,保证等压力的情况下的无差压切换。如果程序的任何一个环节发生错误,则程序暂停,并发出报警。

2.3 原料气的精馏

出分子筛吸附器的原料气直接进入主换热器初步冷却后,从主换热器中部抽出先通过精馏II塔的蒸发器冷却,然后再进入主换热器进一步冷却,最后依次进入2个精馏塔参与精馏。最终在精馏II塔底得到合格的LNG,产品液体经检验合格后送入液体贮槽。

图1 LNG工艺流程

从2台精馏塔的顶部得到混合气。混合气分别通过过冷器和主换热器复热后送出冷箱。从精馏I塔得到的氢氮混合气送回合成氨压缩机;从精馏II塔得到的污氮气进入分子筛纯化系统。

3 提氢尾气气量及组分

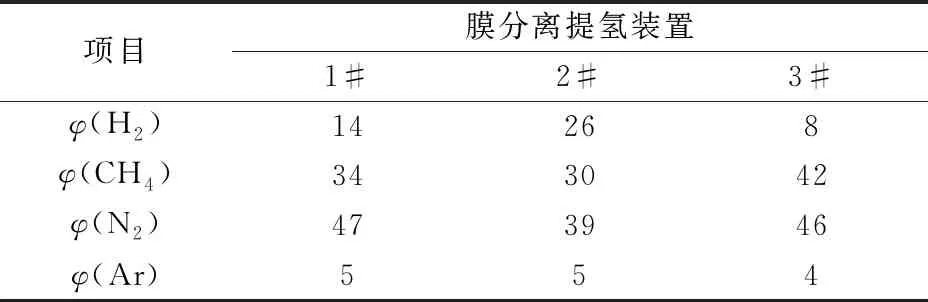

1#膜分离提氢装置的气体体积流量约为2 100 m3/h,2#膜分离提氢装置的气体体积流量约为1 200 m3/h,3#膜分离提氢装置的气体体积流量约为1 000 m3/h,其组分体积分数见表1。

表1 膜分离提氢装置尾气组分体积分数 %

LNG装置设计指标及168 h生产运行数据见表2。由表2可以看出,LNG装置168 h生产运行数据均达标。

4 LNG直接生产成本

甲烷化反应为:

(1)

(2)

表2 LNG装置设计指标及168 h生产运行数据

注:1)液体贮槽容积为300 m3。

按照每吨LNG折算总氨系数为1.35,原料煤价格为900元/t,吨总氨耗原料煤为1.2 t计算,每吨LNG耗原料煤费用为800元。每吨LNG耗电1 950 kW·h,电价为0.47元/(kW·h),则每吨LNG耗电费用为916.5元。每吨LNG耗蒸汽0.052 5 t,蒸汽成本按照110元/t计算,则每吨LNG耗蒸汽费用为5.78元。综上可得,LNG的直接成本是1 721.3元。

5 结语

LNG装置采用氮气循环膨胀制冷技术,制冷效率高。采用氮气作为制冷剂,省去了复杂的冷剂储存系统和配比控制装置。项目验收指标合格率为99.9%,甲烷回收率在99%以上,达到设计要求。LNG装置产品质量稳定,甲烷纯度达95%以上,满足生产需要。