超宽平顶隧道钢筋绑扎台车设计与应用

2021-04-30洪彩葵张爱武

洪彩葵,张爱武,马 杰

(1.天津联东兴达科技有限公司,天津 301700; 2.乾日安全科技(北京)有限公司,北京 101123)

1 工程概况

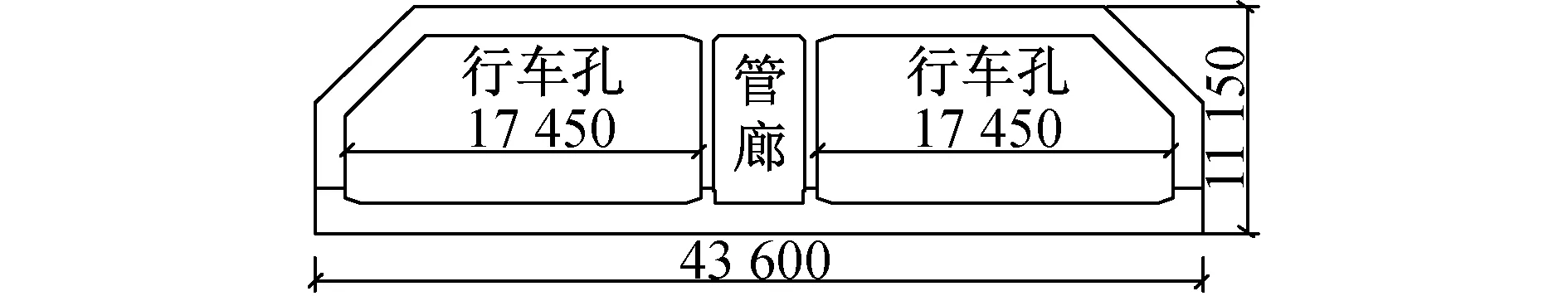

苏锡常南部高速公路是江苏省“五纵九横五联”高速公路网规划中“横六”的组成部分,而太湖隧道是苏锡常南部高速公路工程项目的关键控制性工程。隧道全长10.79km,宽度为43.6m,最大高度为11.15m,两侧行车孔单孔净宽17.45m、净高7.25m,中间为管廊,隧道横截面如图1所示。施工时,分别从隧道两端入口进行明挖,向湖中施工建设,最终汇合;在主体工程建设完成后,将进行回土、回水作业,并逐步恢复湖面。隧道主体浇筑顺序为先底板后浇筑墙体与顶板。

图1 隧道横截面

为提升隧道自身防水效果,保证隧道成型标准与施工安全,使用刚度大、自动化程度较高的超大型五位一体的全液压浇筑台车进行墙体与顶板浇筑。采用钢筋绑扎台车,在浇筑台车前方完成钢筋预绑扎,待浇筑节段养护后,浇筑台车直接移入,进行下一仓混凝土施工,实现钢筋绑扎与混凝土浇筑、养护在时间上的重叠,缩短施工周期。

2 工程特点与施工难点

该隧道位于太湖湖底,主体工程体量大,每次浇筑长度20m,浇筑混凝土约2 700多m3,耗时40多h,特别是隧道顶面宽而平,最大厚度达1.4m,仅顶板钢筋绑扎量达500t,耗时5~6d;另外,太湖自然环境优美,环保要求高,施工受汛期影响大,工期紧,不允许对水质造成污染。因此,在无类似成功经验情况下设计承载量大、污染少、能与浇筑台车平行作业、为浇筑台车提供绑扎好钢筋笼的钢筋绑扎台车成为本工程施工的关键技术难题。

3 钢筋绑扎台车设计

3.1 方案比选

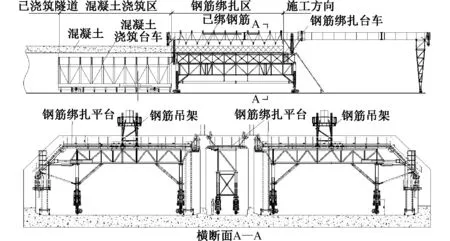

平顶隧道因顶板钢筋的柔性,按传统施工法一般采用满堂支架法或浇筑台车独立施工,很少使用钢筋预绑扎台车,其特点是直接在支架或台车模板上绑扎钢筋,主要优点是施工设施投入量少,其明显的缺点是施工周期长。这种作业方式对工期不紧、钢筋绑扎工作量小、模架成本低较适合,也较经济。对本工程而言,隧道顶面宽,体量大,工期紧,为实现钢筋预绑,采用大跨度横跨龙门架提吊顶板钢筋笼是一种常规选择,但需强大的支撑基础与强大的提吊桁架,总体投入量大,不经济。经过多次与项目部交流,参考国内外桥梁施工经验,利用高速铁路架桥机与移动模架造桥机的工作原理,设计了一种原位绑扎钢筋、高位平衡提吊、使用轻巧、自动化程度较高的钢筋绑扎作业车,为浇筑台车连续施工提供预绑扎好的钢筋笼。其基本原理为:浇筑台车施工本节段后,前方钢筋笼已在钢筋绑扎平台上完成绑扎,由钢筋吊架提吊钢筋笼,绑扎平台向前移出一个工位进行下一仓的钢筋绑扎,留出的空间让浇筑台车进入,进行混凝土浇筑,实现隧道施工的连续作业,缩短施工工期。钢筋绑扎台车总体方案如图2所示。

图2 钢筋绑扎台车总体方案

3.2 台车构成与其用途

钢筋绑扎台车由钢筋绑扎平台与钢筋吊架两大部分组成。前者为隧道顶板钢筋笼的绑扎提供作业空间,同时为钢筋吊架起吊提供支撑点;后者既能提吊顶板钢筋笼,又能为绑扎平台提供前移空间。

3.2.1钢筋绑扎平台

钢筋绑扎平台由2个行车孔绑扎平台与1个管廊绑扎平台组成,以行车孔绑扎平台为例,从下至上由行走系统、平台结构、工作平台与电液控制系统组成。

1)行走系统 包括4组驱动轮箱,每组轮箱由液压马达、主动轮组、被动轮组、轮箱组成,安装在支腿下方,为平台提供行走动力。

2)平台结构 包括支腿、纵梁、横梁与连接件。支腿为可伸缩结构,适应隧道高度尺寸变化,调整平台标高;纵梁、横梁与连接件形成空间立体结构,承受平台荷载,并能实现平台中心线调整。

3)工作平台 由可横移支架、平板与齿板组成;为作业人员提供安全保障,实现钢筋快速摆放,并通过水平油缸动作,使平台横向尺寸适应隧道尺寸变化。

4)液压系统 由油缸、系统泵站及管路等组成,开启泵站后实现平台x,y,z3个方向调整即平台宽度调整、纵向移动与高度调整。

3.2.2钢筋吊架

钢筋吊架由吊梁、前后主支腿、中支腿、前后辅助腿、配重、吊轮组及液压动力系统组成。

1)吊梁 由前后2节箱形梁、吊挂次梁组成。一节箱梁为承重梁,另一节为导梁,空载时由前、后主支腿支承,前主支腿支承于隧道底板上,后主支腿支承于模板台车前端;重载时,由后主支腿和中支腿支承,当中支腿支承于绑扎平台上承重时,前主支腿释放。

2)前、后主支腿 前主支腿由主门架、调整节、行走机构组成,通过加减调整节来适应隧道高度尺寸变化;后主支腿为独立支撑柱结构,安装在浇筑台车前端,通过油缸实现高度变化。

3)中支腿 是一个独立支撑柱结构,下方设有滚轮,安装在主梁中部,可通过油缸动作调节高度。在主梁吊起钢筋笼前,滚轮支承于平台轨道。

4)前、后辅助支腿 由行走轮组与支座组成。当需调换工位时,驱动主吊梁在已浇隧道顶面上行走至下一工区。

5)配重 为混凝土块,按工况要求安装于吊梁一端,使吊架在大悬臂移动时保持稳定。

6)吊轮 由定滑轮组、动滑轮组与钢丝绳等组成,利用钢丝绳的柔性,通过动滑轮组与捆绑钢链相连,保持平衡吊起钢筋笼。

7)液压动力系统 吊架设有专用泵站,由油缸、系统泵站及管路等组成,分别控制前支腿与前、后辅助腿的6个行走马达,也可控制中支腿垂直油缸。

4 主要施工工艺流程

钢筋绑扎台车满足以下工况:①3种隧道高度施工;②首节与末节施工。

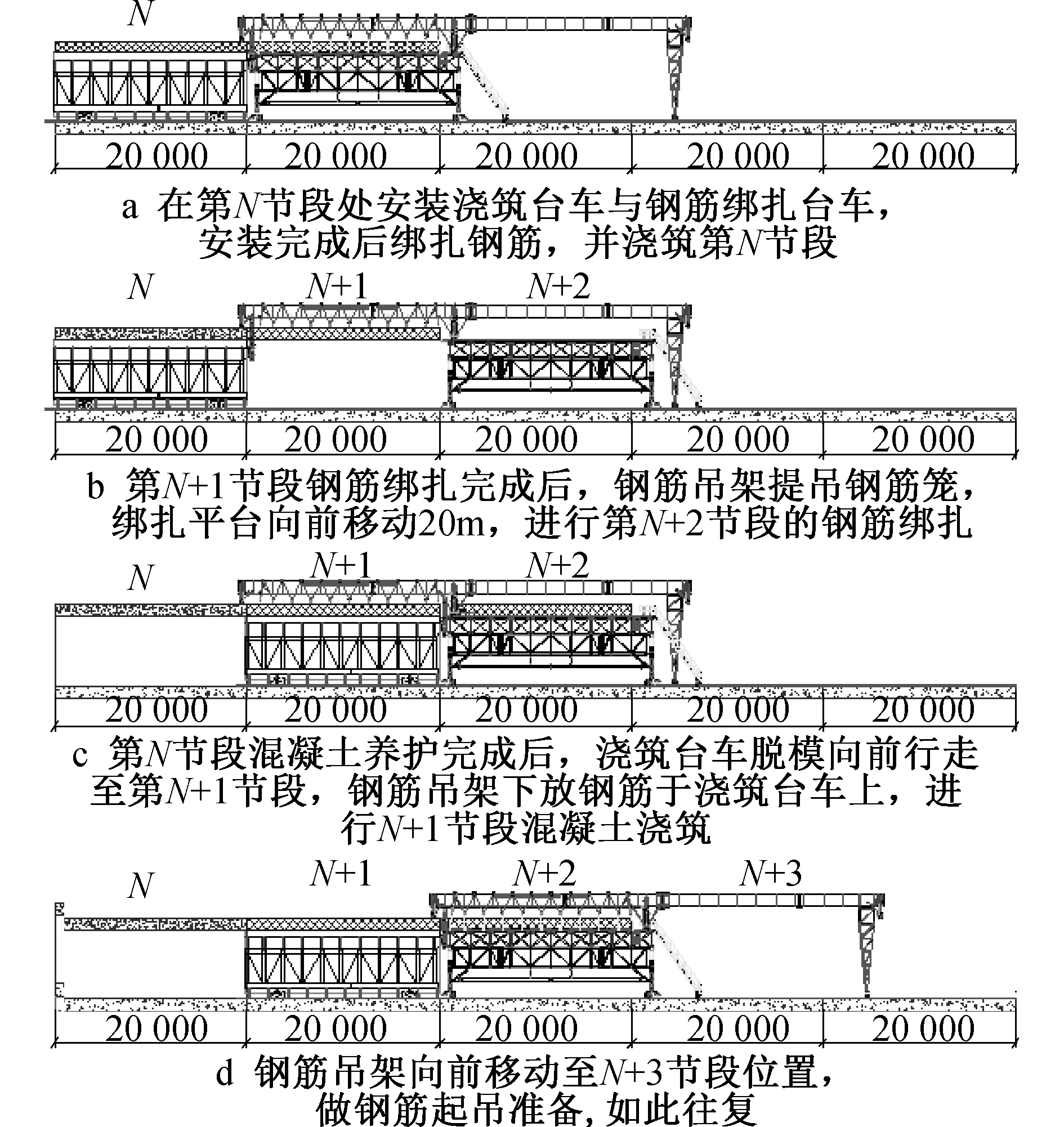

隧道施工的钢筋绑扎台车操作工艺流程如图3所示,其余工况不再赘述。

图3 施工工艺流程

5 钢筋绑扎台车关键技术

对超宽超高特大截面平顶隧道施工,采用钢筋预绑扎台车可实现混凝土浇筑台车不间断连续施工,提高生产效率,降低成本,具有以下关键性技术。

1)浇筑台车与钢筋预绑扎台车的有效结合成套施工技术 传统隧道施工,一般采用满堂支架或浇筑台车与钢筋胎架独立施工,不能实现钢筋的快速布置,特别对超宽、平顶隧道,需要的人力与相应设施特别多,安全隐患多且循环施工周期长。

2)钢筋笼提吊与钢筋绑扎台车工作位预留技术 待浇位钢筋笼绑扎完成后,绑扎台车向前移动前,提吊钢筋笼后,台车可向前方移出一个工位,供浇筑台车就位。

3)钢筋绑扎平台与吊架的接触互锁移动技术为降低成本,减小台车质量,充分利用移出的绑扎平台作为吊架的支撑点,使吊架在重载状态下实现简支小跨径支撑,同时绑扎平台在承载吊架支腿状态下向前移出一个工位。

4)绑扎平台宽度与标高变化技术 对于不同截面、不同标高隧道,需变换不同的钢筋卡位,实现钢筋快速绑扎。通过液压系统控制相应的液压油缸动作,利用平台重叠特点,快速变换与隧道相应的尺寸。

5)钢筋绑扎平台与吊架荷载转换协调联动技术 吊架悬吊钢筋笼,平台下降释放荷载,荷载转换至吊架,平台支腿与吊架中支腿同步下放,保证吊梁悬吊钢筋笼稳定。

6 经济效益

工地目前采用3套台车串联连续紧张施工,每个工作面按300m布置,每次浇筑20m长,施工标准周期为10d(2d准备工作与移动台车+8d混凝土浇筑与养护),比原计划平均缩短4d,理论上完成一个工作面可缩短60d,按工期要求减少1套大型浇筑台车,降低直接设备投入成本1 000多万元;同时,因机械化程度较高,有效保证了钢筋绑扎质量,克服了传统施工中平顶钢筋绑扎垃圾堆积而影响成型后的混凝土表面质量问题。

7 结语

近年来,随着我国经济建设的飞速发展,我国隧道建设事业进入了快速发展阶段,大型湖底或海底隧道不断涌现,随着劳动力减少、人力成本与作业素质的提高,施工朝着标准化、机械化、绿色环保化发展是大势所趋,传统的作业模式将被淘汰。太湖隧道工程摒弃传统施工方式,创新施工工艺,取得明显的经济与社会效益,也为今后超宽超高特大型平顶隧道施工提供有力而行之有效的工法,此工法已申请了工法发明专利。