汽车工业废气污染源源强核算及减排技术探讨

2021-04-30

(中汽数据有限公司 天津 300300)

0 引言

汽车工业生产工序长,使用原料种类多、数量大,导致了生产过程产生的“三废”量大,废物成分复杂,污染危害严重。其中废气污染物主要包括烟尘、二氧化硫、氮氧化物、VOCs、油雾等,VOCs 是汽车工业中最主要的大气污染物之一。因为汽车工业涂装工序中涂料、清洗剂、密封胶等种类多、工艺复杂,废气污染源源强核算存在不确定性。本文以《污染源强核算技术指南 汽车制造》[1]为基础,结合京津冀地区6 家汽车企业调研统计数据,对汽车工业废气污染源源强核算及减排技术进行探究。

1 污染源源强核算方法

1.1 汽车涂装废气源强核算

整车制造过程中,废气的产生主要来源于涂料、清洗剂及胶黏剂等溶剂型产品的使用,废气中污染物主要为VOCs。VOCs 的排放量通过物料平衡法进行核算,计算公式为

式中:E涂装为统计期内VOCs 排放量,kg;E产生为统计期内VOCs 产生量,kg;C削减为统计期内VOCs 削减量,kg。

(1)VOCs 产生量

式中:E物料为统计期内使用的原料中VOCs 含量,kg;R回收为统计期内,通过溶剂回收等方式回收的VOCs 质量,kg。

式中:W物料,i为统计期内含有VOCs 的物料i 的使用量,kg,以产品购买发票为凭据;WF物料,i为物料i 含VOCs 的质量百分数,%,以产品物料清单为核定依据。如果给出的溶剂含量以范围表示,则取其中值作为依据;当没有渠道得到产品VOCs 指标,可按表1 给出的含量进行计算。表1 是通过对京津冀6 家汽车企业的产品数据进行调研统计得出的经验值。

式中:W回收a,i为统计期内,未改变产品状态的物料质量,kg;以环境管理台账等凭证为计算依据;WF回收a,i为统计期内,未改变产品状态的物料中VOCs 含量,%;参考原料的产品物料清单(MS/DS 文件)。

表1 车用工艺物料挥发性有机物含量参考指标

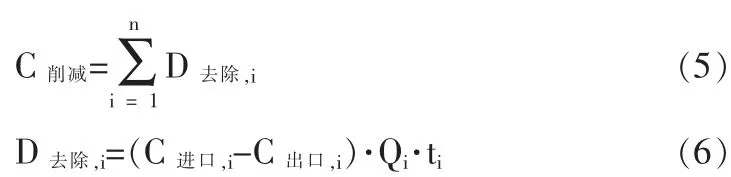

(2)VOCs 削减量

使用行业通用设备对VOCs 处理设备的进出口进行浓度检测,计算不同环节的VOCs 处理效率,进一步计算VOCs 削减量,公式如下

式中:D去除,i为第i 个处理设施的VOCs 削减量,kg;C进口,i为第i 个处理设施进气口的VOCs 排放浓度,kg/m3;C出口,i为第i 个处理设施出气口的VOCs 排放浓度,kg/m3;Qi为处理设备的气体流速,m3/h;ti为统计期企业生产时间,h。

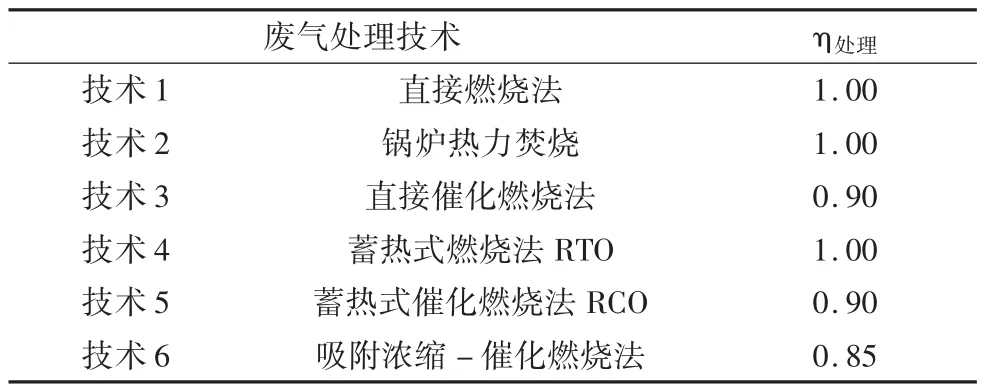

如有部分废气处理系统,无法进行实际测试系统效率,可以按照表2 系数的60%,作为装置去除效率。表2 是通过对京津冀6 家汽车企业的废气处理设施进行调研统计得出的经验值。

1.2 燃烧天然气废气源强核算

汽车工业的天然气消耗主要通过锅炉燃烧为全厂建筑的冬季采暖、生产车间工艺用热水供能,产生的污染物主要是SO2、NOX及颗粒物。燃烧废气的排污系数参照《污染源源强核算技术指南锅炉》(HJ 991—2018)[2]、《排污许可证申请与核发技术规范 锅炉》(HJ 953—2018)[3]中的要求,并结合调研情况得到的参考值见表3。

表2 VOCs 处理设施效率η 处理参考值

表3 天然气燃烧废气排放情况参考

1.3 污水处理站废气源强核算

汽车工业生产废水主要包括模具清洗废水、涂装车间的预处理及清洗废水、脱脂废液和废水、表调废水、磷化废水、电泳废液和废水、电泳打磨废水、总装车间淋雨检测线废水、软纯水制备系统产生的浓水及反冲洗水、各车间循环冷却水排水等。恶臭类气味的产生主要源自污水站的废水处理,根据企业提供的环评报告、第三方检测报告等资料对恶臭气体的产生量进行核算,参考情况见表4。

表4 污水站废气排放情况参考 单位:mg/(m2·h)

2 汽车制造环节废气减排技术

2.1 涂装废气收集与处理技术

汽车涂装工艺环节,液体涂料“空气喷涂”施涂方式被广泛采用。该作业方式,喷漆废气中含有大量的“过喷漆雾”,废气中的“过喷漆雾”干固后就会形成“颗粒物”排放,同时“过喷漆雾”中溶剂的挥发还会产生大量VOCs。一般情况下,喷涂废气的治理,都是先设法除去“过喷漆雾”,然后再进一步去除其中的VOCs。“过喷漆雾”的收集技术通常分为两类,一类是湿式净化法,另一类是干式净化法。国内的自主汽车企业大多采用湿式净化法,部分合资汽车企业采用干式净化法。

湿式净化法是依据相似相溶原理,通过水淋沉降、溶剂吸收或者化学吸收将喷漆废气中的漆雾捕集至水溶液池中。水溶液池中加有涂料凝结剂,溶液槽中加入漆雾凝聚剂,漆雾颗粒在凝结剂的作用下失去黏性,在循环水槽中漂浮、沉淀,继而形成漆渣。除去漆渣的废气通过排风机高空排放或收集后通过管道输送至废气处理装置作进一步处理。按照洗涤方式,湿式漆雾净化技术分为水帘式、无泵水幕式、文丘里式、水旋式,漆雾收集效率可达到85%以上。文丘里、水旋喷漆室、水幕喷漆室等湿式漆雾处理技术会产生废水和漆渣的二次污染问题。

相比湿式净化法,干式净化法是利用过滤装置的滤层、表面微孔等将喷漆废气中的漆雾微粒阻留下来的净化方法,在净化过程中没有水或其他液体的喷淋或雾化。目前漆雾干式净化法所用的过滤体主要包含过滤棉、过滤纸、有机合成材料、预喷涂石灰石粉类材料的过滤器等。根据去除效率和调研结果,目前汽车企业采用的干式漆雾分离系统主要包括纸盒漆雾处理系统、石灰石粉漆雾处理系统,漆雾收集效率可达到95%以上。石灰石粉漆雾处理系统会产生含有漆渣的废石灰粉,纸盒漆雾处理系统会产生含有漆渣的废纸盒。

针对汽车涂装工序产生的有机废气污染物,其处理方法主要包括热力燃烧法、催化燃烧法、吸附法。高浓度VOCs 的排放废气主要采用热力燃烧法,燃烧时需要加入一定量的天然气等作为辅助燃料。热力燃烧法根据热交换与废热利用形式的不同,主要分为蓄热式热力燃烧(Regenerative Thermal Oxidation,RTO)和回收式热力燃烧(Thermische Nachverbrennung,TNV)。

RTO 系统主要由陶瓷蓄热床、自动控制阀、焚烧室和控制系统等构成,采用燃气、燃油等为辅佐燃料。通过陶瓷蓄热床换热器回收热量,用于下一阶段废气的预热,废热回收效率能够达到95%以上。汽车企业采用的RTO 燃烧室温度通常大于700 ℃、停留时间通常大于1.0 s,两室RTO 的VOCs 去除效率通常可达90%以上,三室及以上RTO 和旋转式RTO 的VOCs去除效率通常可达95%以上。汽车工业企业采用的典型治理技术路线为“循环风+RTO”和“吸附/脱附浓缩+RTO”。

TNV 在进行废气处理的同时可使高温烟气通过换热装置回收热量,能有效的降低运行成本,系统由废气预热及焚烧系统、循环风供热系统、新风换热系统组成。TNV 系统利用风机将含VOCs 废气输送至废气预热器,燃烧后的高温烟气经配套的多级换热设备加热生产过程需要的空气或热水,充分回收热能,降低系统的能耗。该技术适用于汽车企业涂装工序电泳、喷涂、涂胶等烘干过程产生的含VOCs 高温废气的治理,TNV 燃烧室温度通常大于700 ℃、停留时间通常大于1.0 s,VOCs 去除效率通常可达95%以上。

2.2 污水处理站废气处理技术

汽车工业污水站调节池、水解酸化池、沉淀池、曝气池、污泥浓缩池等产生恶臭气体,主要以氨气、硫化氢为主。典型治理技术路线一般采用“好氧处理技术”“水解酸化+好氧+混凝沉淀组合技术”和“中和+混凝沉淀+离子交换组合技术”等,并通过在废水液面上方加盖收集部分挥发性气体处理后排放。水解酸化和好氧处理技术属于生物处理技术,使结构复杂的不溶性或溶解性高分子有机物,转化为简单低分子有机物,适用于全厂混合废水的处理。混凝沉淀技术适用于冲压、化学脱脂预处理、转化膜处理、热处理、涂装、检测试验等工序的各种废液、废水的预处理。离子交换技术适用于含镍废水的处理,该技术可使出水中镍离子浓度低于0.4 mg/L。根据多家汽车企业实际运行情况,污水处理站采用“水解酸化+好氧+混凝沉淀组合技术”处理后,CODCr、氨氮(NH3-N)去除率分别大于60%和65%。

3 结语

废气污染源源强核算是一项基础性的研究工作,同时也是开展汽车工业单位涂装面积VOCs 排放量核算,进行VOCs总量控制的重要方法,本文对汽车工业废气污染物源强估算及治理方法进行了概括性的介绍。在汽车企业的环境管理工作中,通过分析实际项目的生产工艺、原辅材料的理化性质,明确废气污染物的产生环节、筛选出主要的废气评价因子,核算出贴近实际的废气污染源强。同时采取高效、经济、切实可行的污染治理措施,为汽车工业的环评工作提供可靠的参考依据。