超硬材料合成方法、结构性能、应用及发展现状

2021-04-29张旺玺梁宝岩李启泉

张旺玺,梁宝岩,李启泉

(1.中原工学院材料与化工学院,河南 郑州 451191;2.河南省金刚石碳素复合材料工程技术研究中心,河南 郑州 451191;3.河南省金刚石工具技术国际联合实验室,河南 郑州 451191)

包罗万象的材料是人类赖以生存的物质基础,具有多样性,如果以其物理化学属性来分,通常来说分为金属材料、无机非金属材料、高分子材料,以及由不同相材料组成的复合材料。超硬材料主要是指金刚石和立方氮化硼(cBN),从物理化学属性上来说,超硬材料属于无机非金属材料。超硬材料在实际应用中,工业上作为磨料一般很少单独使用,而是通常与金属、有机高分子或其他无机非金属材料复合或混合在一起,加工成各种特定形态的产品、制品或工具,如抛光液、锯切工具[1]、刀具、磨具、拉丝模、钻头等来获得应用。

顾名思义,超硬材料是硬度极高的材料。通常来说,金刚石的硬度最高,莫氏硬度为10,cBN的硬度稍次于金刚石,所以超硬材料通常是指金刚石和cBN,或由这两种材料为主要成分分别制成的复合材料。表示材料硬度有不同的方法,莫氏硬度是表示矿物硬度的一种标准,由德国矿物学家腓特烈·摩斯(Frederich Mohs)在1822年首先提出。莫氏硬度是用刻痕法将棱锥形金刚钻针刻划所测试矿物的表面,并测量划痕的深度,该划痕的深度就是莫氏硬度。作为“工业牙齿”应用的四类硬质材料刚玉、SiC、硬质合金、高速钢的硬度,远低于金刚石和cBN的硬度,因此超硬材料又被称为最硬最锋利的“工业牙齿”或“材料之王”。本文主要对超硬材料的合成方法、结构性能、应用及发展现状进行综述。

1 超硬材料主要合成方法概述

多年以来,国内外工业生产上应用最为广泛的超硬材料合成方法是触媒法,又称静压触媒法,人造金刚石的绝大部分都是用这种方法生产的。由于这种方法通常是在高压高温的条件下进行,我国行业内通常习惯于把这种方法称为高温高压法,而有的专家认为合成金刚石的超高压力更重要而偏向于称之为超高压高温法。总之,触媒法是指在恒定的超高压、高温和过渡金属或合金触媒参与的条件下,使石墨在5~7 GPa,1300℃~1700℃的压力和温度下,转化成热力学稳定的金刚石。

动压法合成金刚石有爆炸法和爆轰法,可以被应用于金刚石微粉(主要是纳米级金刚石)的生产,产量不大,现在采用这种方法合成的金刚石,以精密抛光、生物医药、润滑等功能性应用方面的开发研究居多。采用这种动压法合成的纳米金刚石大多处于10 nm以下的粒径范围,容易团聚形成20~100 nm的颗粒[2]。

化学气相沉积(chemical vapour deposition, CVD)法近年来已经开始了工业应用[3],并获得了快速的发展,在制备金刚石大单晶和微纳米金刚石膜应用于人造培育钻石、刀具、功能器件材料方面具有优势。目前,化学气相沉积法已经获得产业化和实用化的生长技术主要有:微波等离子体CVD、热丝CVD、直流等离子体喷射CVD、热阴极直流辉光等离子体CVD。其中微波等离子体CVD技术在近年来发展非常迅速,其优越性表现越来越明显。但是,国内微波等离子体CVD沉积设备的总体技术水平与美国、日本及欧洲等国外技术相比,仍然有较大的差距。

合成超硬材料cBN的制备方法与合成金刚石的方法类同,所不同的是,先从天然金刚石的认识才出现合成人造金刚石,而对cBN来说,未发现天然cBN矿石之前就已经合成出cBN。长时间以来,人们一致认为自然界中不存在cBN天然矿藏。然而,天然cBN却由美国、中国和德国的地质学家组成的国际研究团队于2009年在自然界中找到,并被命名为青松矿(qingsongite),该矿物作为包裹体分布在石英和蓝晶石的组合体中,晶体呈立方晶系,矿物分子式为BN。青松矿粒度较细小,多数粒度为纳米级,最大颗粒为1 μm左右。

工业上已经成功应用于合成cBN的方法主要是静压触媒条件下的高压高温法,即,以六方氮化硼(hBN)为原料和触媒参与的超高压高温条件下合成得到cBN。采用CVD法合成cBN也有实验研究,但工业生产不常见,由于利用CVD法合成cBN,会遇到硼源性有毒气体,在生产中应特别注意安全防护。

2 超硬材料的发展概况

2.1 国外超硬材料的发展概况

天然金刚石早在公元前3000年就在印度被人们所认识。在公元5世纪以前,希腊人对金刚石的硬度也有了一定的认识,金刚石在希腊语中的含义是“不可战胜的”或“不可克制的”。但是,对金刚石的化学结构和组成有一个相当漫长的认识过程。在17世纪末,人们在实验中发现了金刚石具有可燃物体的属性,如法国化学家拉瓦锡(Antoine-Laurent de Lavoisier)曾致力于金刚石的燃烧实验,并确认金刚石是可以燃烧的物质,燃烧后放出气体。英国化学家坦南特(Smithson Tennant)在1797年将金刚石放入充满氧气的密封金属箱中,使其充分燃烧,并通过化学方法鉴定出金刚石燃烧所放出的气体是二氧化碳,据此证明了金刚石是由碳元素组成的一种化学物质。

随后,人们试图弄清楚天然金刚石的形成原因,并基于天然金刚石的稀有而昂贵,市场需求不断扩大,对金刚石化学结构认识的深入也不断激发了人工合成金刚石的动能。19世纪末,人们已经认识到了天然金刚石在自然界中可能是通过高压高温条件下形成的。法国化学家莫瓦桑(H Moissan)曾模拟自然界中天然石墨转化为金刚石的试验,但其研究工作没有获得足够的证据证明合成金刚石的成功。

1913年,英国人布拉格(W L Bragg)用X-射线衍射实验测定了金刚石的晶体结构,明确天然金刚石晶体属于立方晶系。20世纪30年代末,有研究者根据热力学计算绘制了碳的压力和温度相图。随后,美国科学家布里奇曼(P W Bridgiman)发明了实现高压力的装置,并获得了诺贝尔奖。1953年,美国通用电气(GE)公司的邦迪(F P Bundy)和霍尔(H T Hall)等人在布里奇曼研究的基础上,研制出了年轮式两面顶超高压合成装置。1954年12月,采用该两面顶压机,邦迪等人[4]以石墨为原料,以金属Ni作为触媒(催化剂)成功合成出了金刚石,这一年被认为是世界上人造合成金刚石的元年。国外后来长期多使用类似的两面顶压机用于合成超硬材料。同样是在美国GE公司,1957年,温托福(R H Wentorf)第一次合成出了cBN超硬材料,并很快投入了工业化生产。

人造金刚石和cBN超硬材料成功合成以后,许多国家投入人力物力竞相研究,使得超硬材料合成的科学研究、工业生产和应用得到迅速发展。在动压法合成金刚石方面,1966年,美国一家靠炸药起家的杜邦(Dupont)公司,采用爆炸法成功合成出了金刚石,并投入工业化生产。20世纪70年代,宝石级金刚石单晶以及聚晶金刚石烧结体相继问世。在低压合成金刚石方面,苏联、美国相继开展了低压下外延生长金刚石的研究。20世纪80年代初,日本采用热丝CVD技术,在不同的基体上生长了金刚石薄膜,这项技术的快速发展使金刚石薄膜进入了产业化生产。热丝CVD制备金刚石的性能与天然金刚石媲美,还具有设备简便、可大面积合成的优势,但是生长速率低、成本仍然偏高[5]。采用微波等离子体CVD法能够生产金刚石单晶、薄膜,生产的大单晶已经成功用于人造培育钻石饰品领域,极大地降低了钻石饰品的价格。世界上钻石龙头企业,戴比尔斯(De Beers)公司于2018年开始了人造培育钻石的生产和销售。

2.2 我国超硬材料发展过程概述

超硬材料属于极端材料,性能极为特殊,在某些应用领域是其他任何材料所不能代替的。因此,在金刚石合成成功获得应用的初期,世界各国都视其为重要的战略物资予以封锁与垄断[6]。20世纪50年代,我国工业上应用的金刚石主要是从原苏联和刚果进口的天然金刚石。当时的进口量虽少但仍很困难,尤其是1954~1960年美国、瑞典、南非、原苏联和日本相继合成出人造金刚石以后,我国遭遇了金刚石制造技术及进口产品的双重封锁,促使我国下决心自主研发以求实现合成金刚石的工业化。在此背景下,主持金刚石课题研究的“121”项目组于1963年12月6日在北京通用机械研究所高压试验室采用300吨61型两面顶压机合成出了金刚石[7],这被认为是我国合成出的第一颗人造金刚石,取得了我国人造金刚石工业史上零的突破。在1966年12月,在郑州磨料磨具磨削研究所(常被行业内简称为三磨所)又研发成功了cBN。金刚石和cBN两大超硬材料的相继研制成功,解决了当时国防工业的急需,并支持了国家重点工程建设。值得一提的是,成功研制金刚石和cBN的郑州磨料磨具磨削研究所,不仅奠定了我国超硬材料工业的基础,同时还培养了大量的相关生产技术和管理人才,为行业发展和产业技术进步做出了突出的贡献,因为值得纪念。图1是郑州市华山路原郑州磨料磨具磨削研究所留下的门牌照片,在此以示纪念,估计这个地方很快就要改作他用了。

图1 位于河南省郑州市华山路原郑州磨料磨具磨削研究所的大门及门牌Fig.1 The gate and house number of the former Zhengzhou Abrasive Grinding Research Institute located on Huashan Road, Zhengzhou, Henan Province

在我国,金刚石和cBN的初期合成研制采用的是两面顶压机。1966年郑州磨料磨具磨削研究所与济南铸造锻压机械研究所密切合作,设计试制了第一台6×6MN DS—023A型铰链式六面顶压机,并投入合成试验,这是我国发明独有的超高压高温装置,向产业化合成金刚石迈出了坚实的一步。但是,合成金刚石技术及其所用六面顶压机装备的发展和进步并不是一帆风顺的,历经千难险阻、几度曲折和坎坷。在20世纪70年代初期,由于国家重视和发展的快速扩张,遍地开花式的低水平生产80目以细的磨料级产品、仅限于制造砂轮这类比较单一的用途,应用市场开发滞后与生产脱节,曾一度造成金刚石积压,但又很快从滞销又变成了紧俏货。

在20世纪80年代末到21世纪初,由于国内改革开放后市场不断扩大的需求,超硬材料制品及工具的应用领域迅速得以扩展,超硬材料经过高速发展实现了从小到大的转变[6]。在发展的过程中,由于国外采用两面顶压机生产的金刚石品级高,国内引起了两面顶和六面顶两个学派的争论,两面顶学派认为两面顶压机只有一个油缸或上下两个油缸,合成腔位于模具中心,上下加压时由钉锤和油缸导引,不存在对中问题,可进行长期合成、产品晶体质量好。而六面顶学派则认为,两面顶和六面顶压机两种装备各有优缺点,两面顶压机造价高、模具技术复杂而且消耗大,生产成本高。但通过对金刚石合成机理认识的不断深入,Ni70Mn25Co5片状触媒的成功应用,6×8MN到6×12MN六面顶压机的合成腔体从Φ23mm扩大到Φ28.5mm,UDS—Ⅰ压机(Φ30mm)再到Y—500压机(Φ42mm)[8],生产技术改用间接加热和粉末触媒工艺,锲而不舍的长期坚持和改进,不断实现了金刚石合成单次产率和品质的双提高,最终彻底使国产六面顶压机取代两面顶压机,国外发达国家同行也纷纷引进我国的六面顶压机开始生产超硬材料单晶和聚晶,所有这些都为我国自主发展超硬材料合成工业做出了突出的贡献。

伴随着中国经济的快速发展,超硬材料合成技术总体上不断取得进步。但对金刚石和cBN合成机理[9-10]研究、相关工艺合成技术以及装备的研发却从来没有停止过。2005年中国金刚石产量为35亿克拉,占世界总产量的70%以上,质量达到世界中等水平,年出口量为5亿克拉;到2015年中国金刚石产量增长到151亿克拉,占世界总产量的90%以上,质量实现了飞跃性提高,达到了世界先进水平,年出口量达到23亿克拉。另一种超硬材料cBN的发展同样喜人,cBN产量从2005年的2.15亿克拉到2015年增长到5.4亿克拉,总产量占世界总量的70%以上,产品质量性能也达到了世界先进水平。2015年以后,金刚石和cBN的生产能力还在不断提升,但是产量基本稳定,有时还有下降,总体上呈现小幅增长态势。中国采用静态触媒法在超高压高温条件下合成宝石级单晶生产技术和产品质量已经基本稳定,实现了产业化并出口国外,对培育钻石在国际市场上的竞争发展形成强有力的影响。

超硬材料制品中最大量的锯切钻进工具质量已达到国际先进水平,获得了世界范围内用户的广泛认可。超硬材料制品中产量第二位的超硬磨具,技术水平紧跟世界先进水平,取代进口产品的速度越来越快。精密超精密磨具、涂覆磨具、绳锯、线锯、刀具等高技术产品形成了大批量生产的格局,将超硬材料的应用领域拓展到了IT、IC、航空航天、军工、光伏、LED、新能源、手机与平板电脑等领域。有专家预测,超硬材料不再局限于“超硬”方面的应用,而是集光学、力学、电学、声学和热学等一体的诸多优异特性,将可能成为新一代半导体材料。

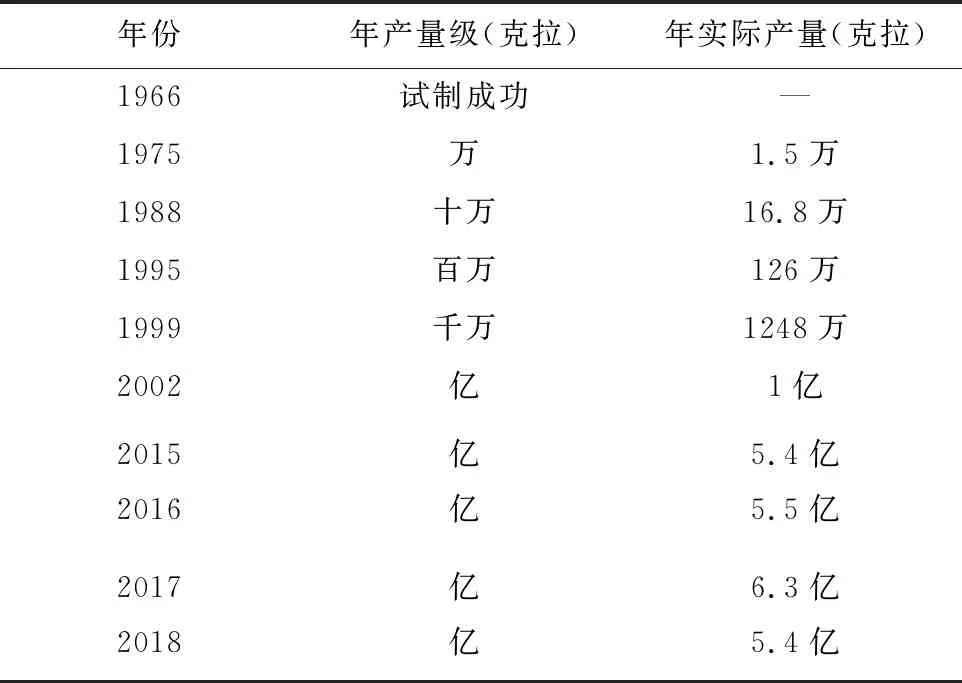

2.3 我国现在是超硬材料制造大国

(1)我国超硬材料的产量居世界第一。我国已经是超硬材料制造大国,正将快速成为超硬材料制造强国。超硬材料在我国经过了五十多年的发展,现在每年的总产量已经居于世界第一[11],金刚石年产量发展情况见表1,cBN年产量发展情况见表2。目前,超硬材料的质量已处于世界先进水平。

表1 我国人造金刚石年产量简表Table 1 Annual production of synthetic diamond in China

表2 我国cBN年产量简表Table 2 Annual production of synthetic cBN in China

(2)我国自主开发的六面顶压机装备和技术引领世界超硬材料生产领域。我国超硬材料从被封锁到独辟蹊径,自主研发,形成了世界独特的生产装备和工艺技术,从产品单一、质量低下到产品丰富、应有尽有、质量优良,超硬材料单晶及其微粉、金刚石锯切和薄壁钻工具处于世界第一,其他类制品(工具)也大大缩短了与世界先进水平的差距。我国自主开发了六面顶压机装备及技术,近年来压机大型化和锻造压机替代铸造成型技术还在不断发展,数控型6×25~6×62 MN压机相继投入生产。压机合成腔体相继突破Φ50 mm和Φ70 mm, 单产达到240~300 克拉,最大单产突破了700 克拉。合成的金刚石单晶的最大抗压强度从400N/粒增大到500N/粒甚至更高,热冲击韧性从初期的68%增加到90%以上。生产万克拉金刚石单晶的硬质合金顶锤消耗降低至小于1 kg。

3 超硬材料的结构与性能

3.1 金刚石的结构与性能

(1)金刚石的化学成分

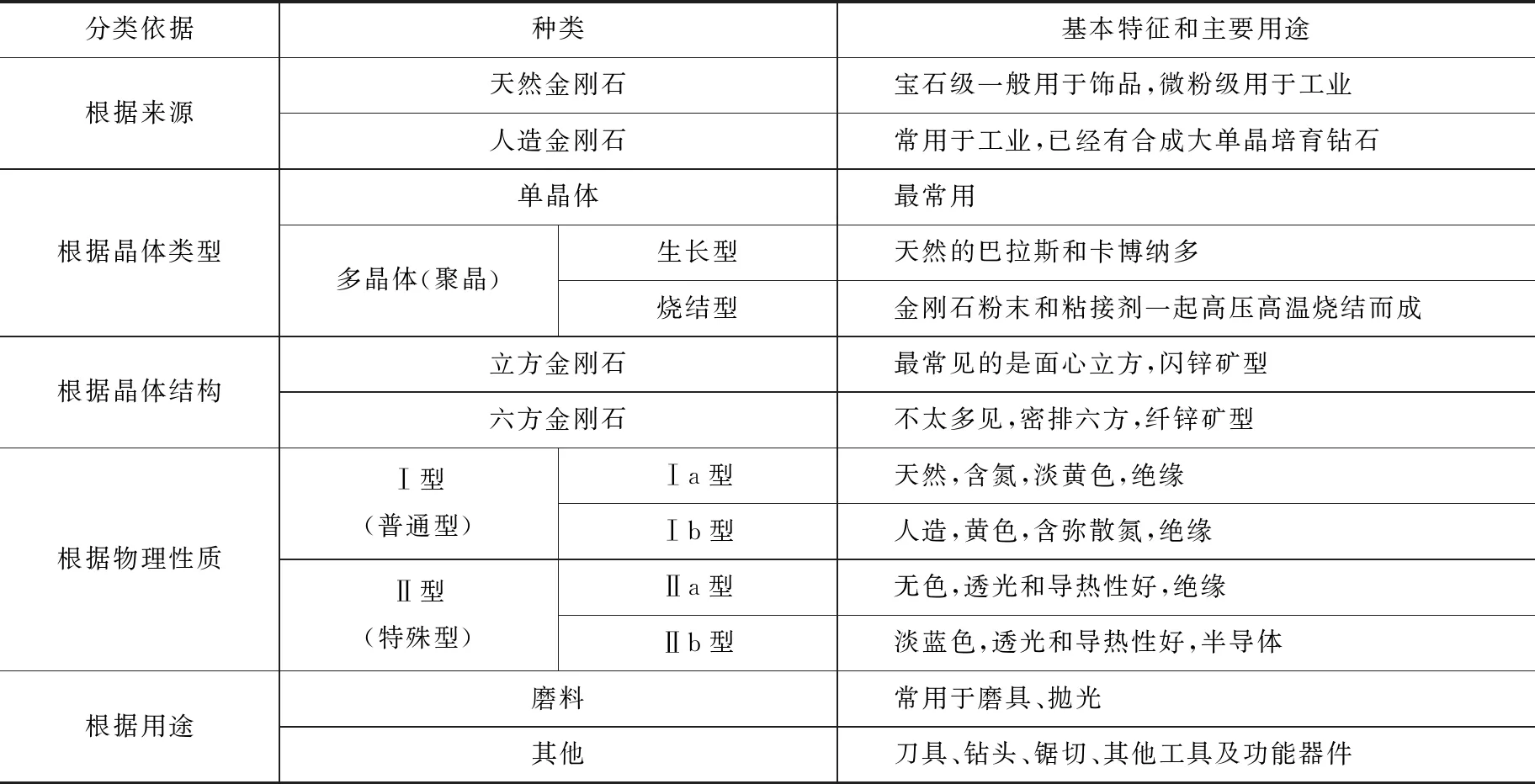

同其他碳材料一样,金刚石的主要化学元素组成是碳。金刚石分类有多种方法,见表3。无论是天然金刚石,还是人造金刚石,但无论那种金刚石都会含有或多或少的杂质。金刚石一般都含有氮杂质,根据金刚石晶体内氮元素含量的差异,金刚石可以分为两种类型(Ⅰ型金刚石和Ⅱ型金刚石)。Ⅰ型金刚石中含氮量一般在0.01%~0.25%,Ⅱ型金刚石含氮量则不高于0.001%。硼也是金刚石天然杂质之一,也可以在合成或改性时掺硼。I 型金刚石根据其内部的杂质氮原子在晶格中的聚集状态,可以被进一步划分为Ia 和Ib型金刚石。II 型金刚石同样可以被进一步划分为IIa 型和IIb 型 (Breeding and Shigley, 2009)。IIa 型金刚石不含或含有极微量的杂质氮或硼,且杂质氮或硼的含量不足以被红外吸收光谱仪所检测到,而IIb 型金刚石不含杂质氮,但是含有杂质硼原子。

表3 金刚石的分类[12-13]Table 3 The classification of diamonds[12-13]

(2)金刚石的晶体结构

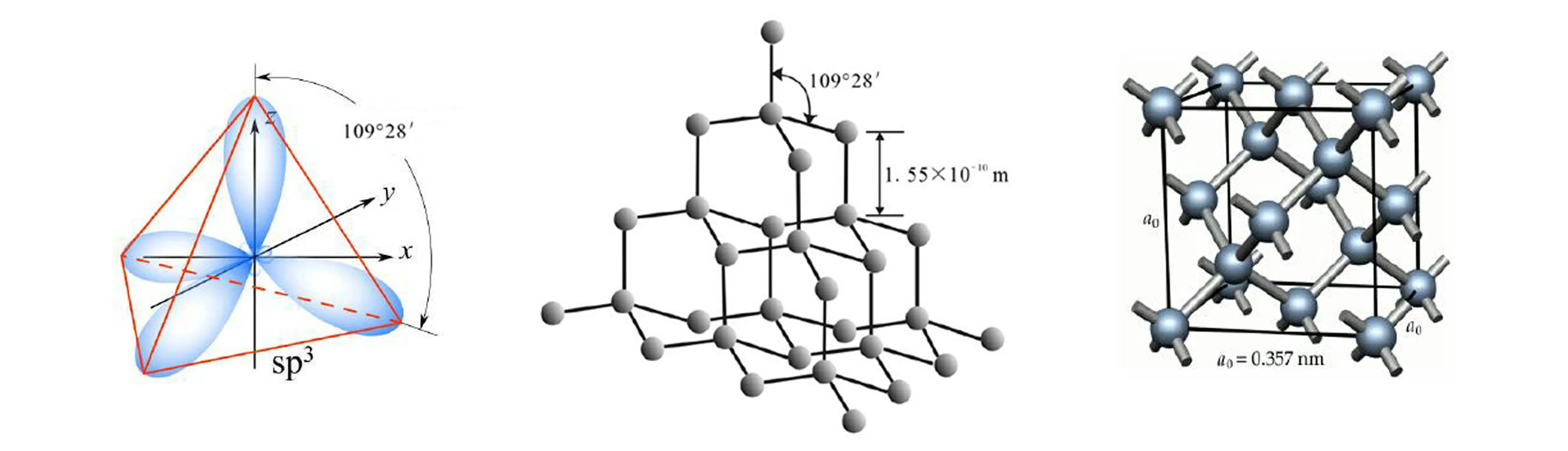

碳的原子序数为6,其原子量为12.01,碳原子外层有6个电子。根据分子轨道理论,碳原子可以形成SP3杂化轨道,这就是金刚石形态的碳。与金刚石同是碳元素的同素异形体,如石墨、碳纤维、石墨烯、碳纳米管等形态的碳素材料,碳原子则形成SP2杂化轨道。由于形成的SP3杂化轨道和SP2杂化轨道不同,则金刚石碳材料与石墨碳材料的价键不同,进而形成不同的晶体结构。

金刚石的晶体中,每一个碳原子与其相邻的4个碳原子按照等价的SP3杂化轨道形成4个σ键。由共价键形成的金刚石晶体具有共价键的方向性和饱和性,宏观上金刚石表现为超高的硬度和熔点,不导电。金刚石的杂化轨道电子云分布和晶体结构如图2。

图2 金刚石的杂化轨道电子云分布、原子结构和晶胞结构Fig.2 The atomic structure and cell structure, distribution of hybrid orbital electron cloud in diamond

(3)金刚石是一种碳材料

近年来,碳材料是一类非常具有研究热点的材料。21世纪也被称为“碳时代”。碳材料以其优异出众的性能被广泛应用于各个领域,尤其是在国家战略性新兴产业中的应用,石墨烯及碳纳米材料、碳纤维及其复合材料、金刚石、碳基薄膜和传统碳材料(炭黑、多孔碳、石墨、特种石墨等)在锂电、电容器、储能、光伏、半导体、光电显示、5G通讯、传感器、通用航空、未来交通、高端装备等领域应用前景广阔。

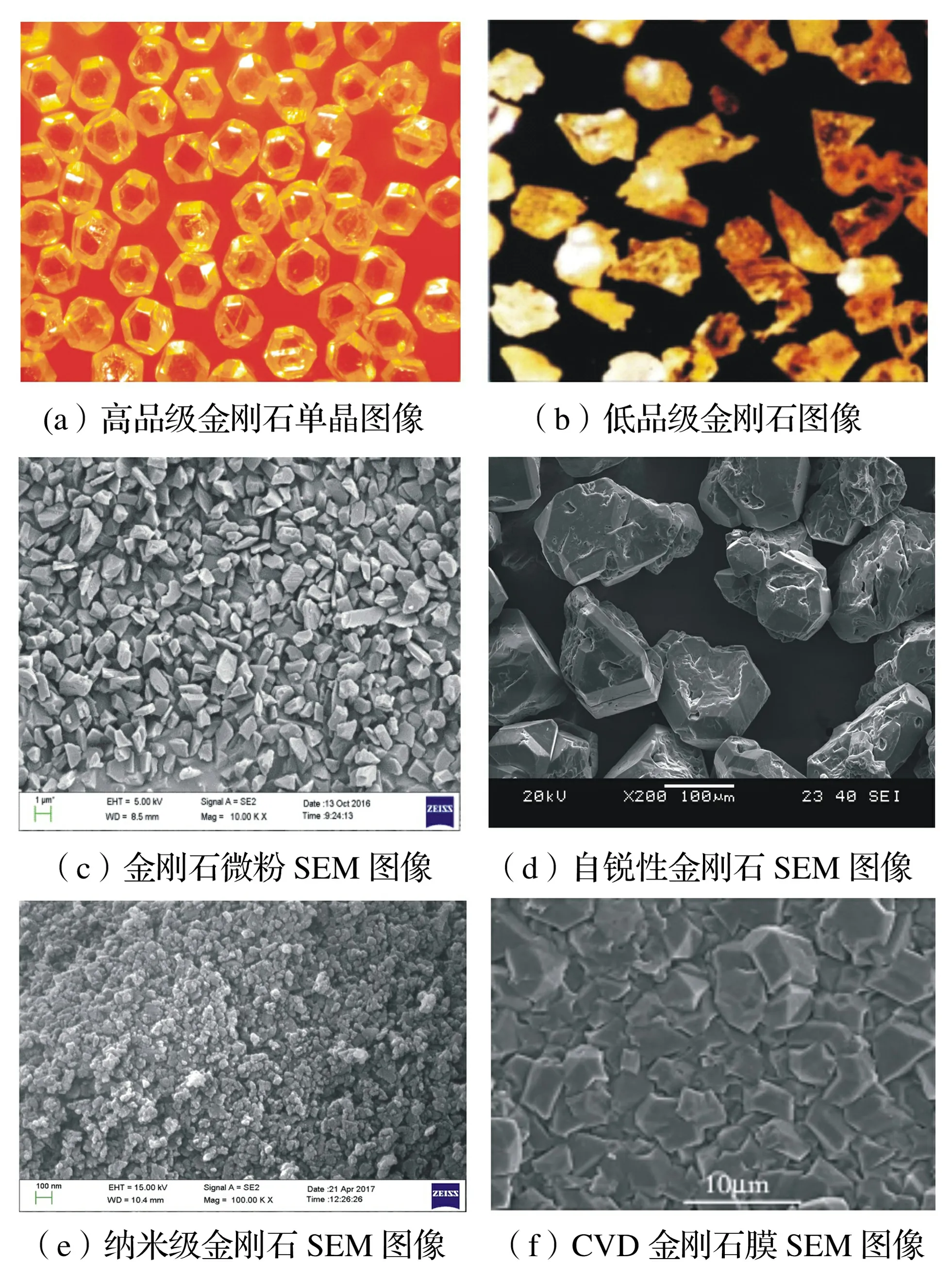

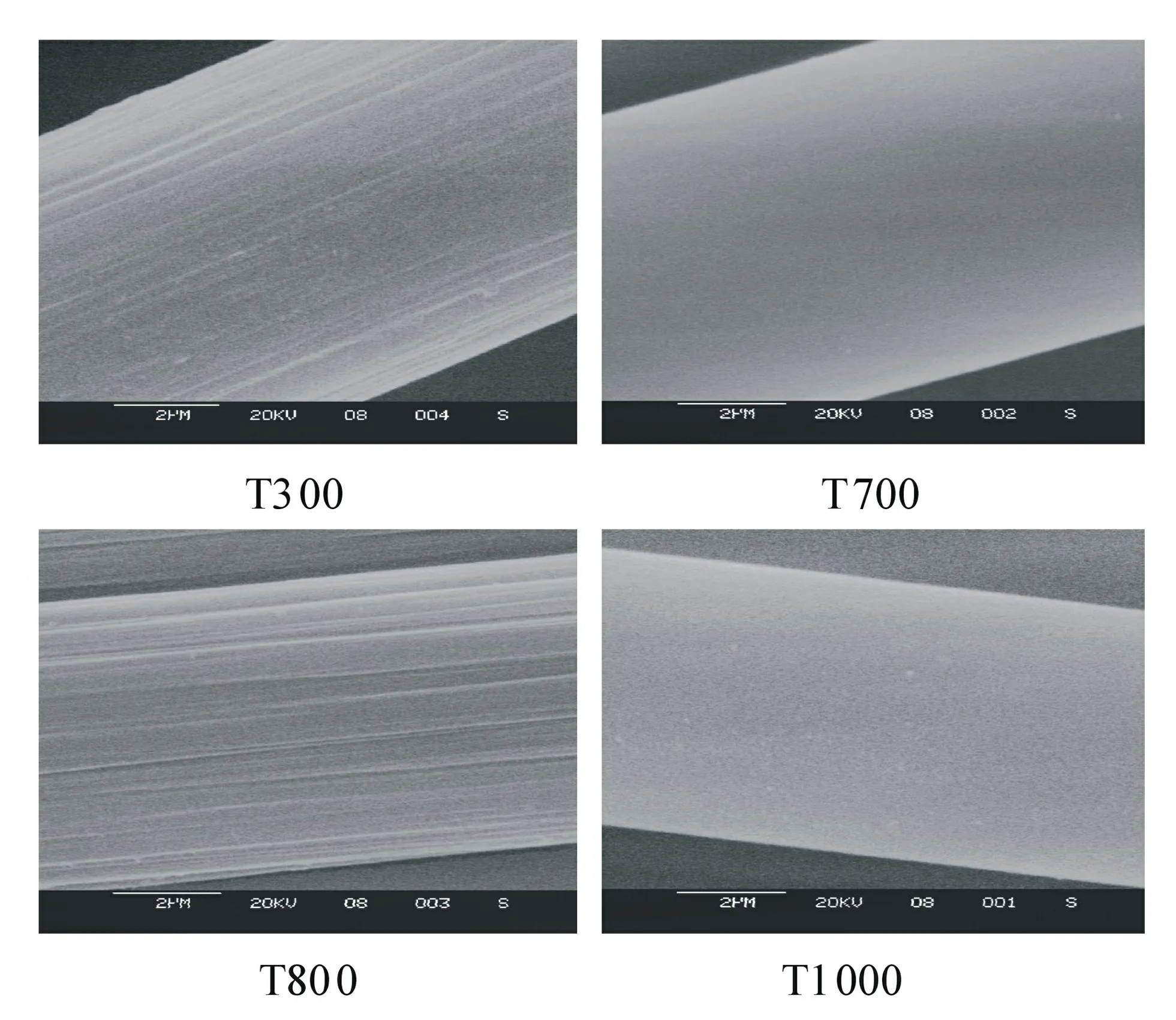

图3是合成金刚石光学显微镜下的图像。除金刚石之外,重要的碳材料和新型碳材料有碳纤维、石墨烯、碳纳米管、富勒烯,等等。图4是几种不同型号的碳纤维扫描电镜(SEM)图像。可以看到,虽然金刚石和碳纤维同是碳素材料,但碳纤维的形貌与金刚石差异很大。

图3 几种不同品种金刚石的图像Fig.3 The images of several different kinds of diamonds

图4 几种不同型号碳纤维的SEM图像[14]Fig.4 SEM images of several different types of carbon fibers[14]

(4)金刚石的物理力学特性

根据De Beers 公司的报道,由晶格常数计算出的金刚石的理论密度为3.515 25 g/cm3,不同产品的实际密度一般在3.48~3.54g/cm3之间。人造金刚石的堆积密度一般在1.5~2.1g/cm3,颗粒越规则,堆积密度越大。

硬度是决定金刚石工业价值的最重要的性能。金刚石的维氏硬度值约为100 GPa,努普硬度值为90 GPa。金刚石虽然很硬,但是比较脆,容易发生八面体解理。金刚石属各向异性材料,沿着(111)面容易解理而被破坏,晶体形态越完整,一般而言其韧性也就越好。

完美的金刚石具有强烈的光泽,反射比为R=0.172,折射率n=2.4,折射率大、色散高,折射率强烈程度随着入射光的波长而改变,由红光至绿光。因此,金刚石经过切割成多面后,光线经过折射、反射,可以看到变换无穷而绚丽多彩的诱人光泽。

金刚石具有高熔点、高导热率、比热小、热膨胀系数小等特点。金刚石的导热率达到2000 W/(m·K),比石墨烯低,但比其它材料都高得多。特别是石墨烯是导电的,金刚石不导电,属于绝缘材料,应用于绝缘领域会更好。

金刚石的电学性能因金刚石含杂不同而不同。Ⅰ型金刚石和Ⅱa型金刚石电阻率高,接近于绝缘体,纯金刚石禁带宽度是5.5 eV;Ⅱb型则为半导体。金刚石的磁性受杂质含量影响,磁性越弱,晶形越好,强度越高,热稳定性越好。高强度产品一般要经磁选工序。金刚石的掺杂技术可以使金刚石在常温下具有特殊的电学性能。龚耀庭[15]采用微波等离子体化学气相沉积技术(Microwave Plasma Vapor Deposition,MPCVD),研究了氮掺杂的金刚石膜的电学性能,纳米金刚石膜的电学性能主要受其平均晶粒尺寸的影响,晶粒尺寸降低,则晶界含量上升,电学性能上升;晶粒尺寸下降,则晶界含量下降,电学性能下降。张娜等[16]采用添加碳化硼的铁基触媒,在超高压高温条件下合成出硼掺杂浓度不同的含硼金刚石单晶,控制硼含量可以使含硼金刚石单晶呈现半导体的电阻特性。胡晓君等[17]利用离子注入方法及有限热氧化退火方式处理获得了高迁移率的n型纳米金刚石薄膜。有人预测,金刚石将是代替硅的新一代半导体材料。

(5)金刚石的化学特性

在人造金刚石合成后,处理工艺常用强酸(如硫酸等)提纯金刚石,以除去触媒残留的金属杂质。金刚石的化学性能非常稳定,耐酸、耐碱、耐盐,王水也不会与金刚石产生化学反应。

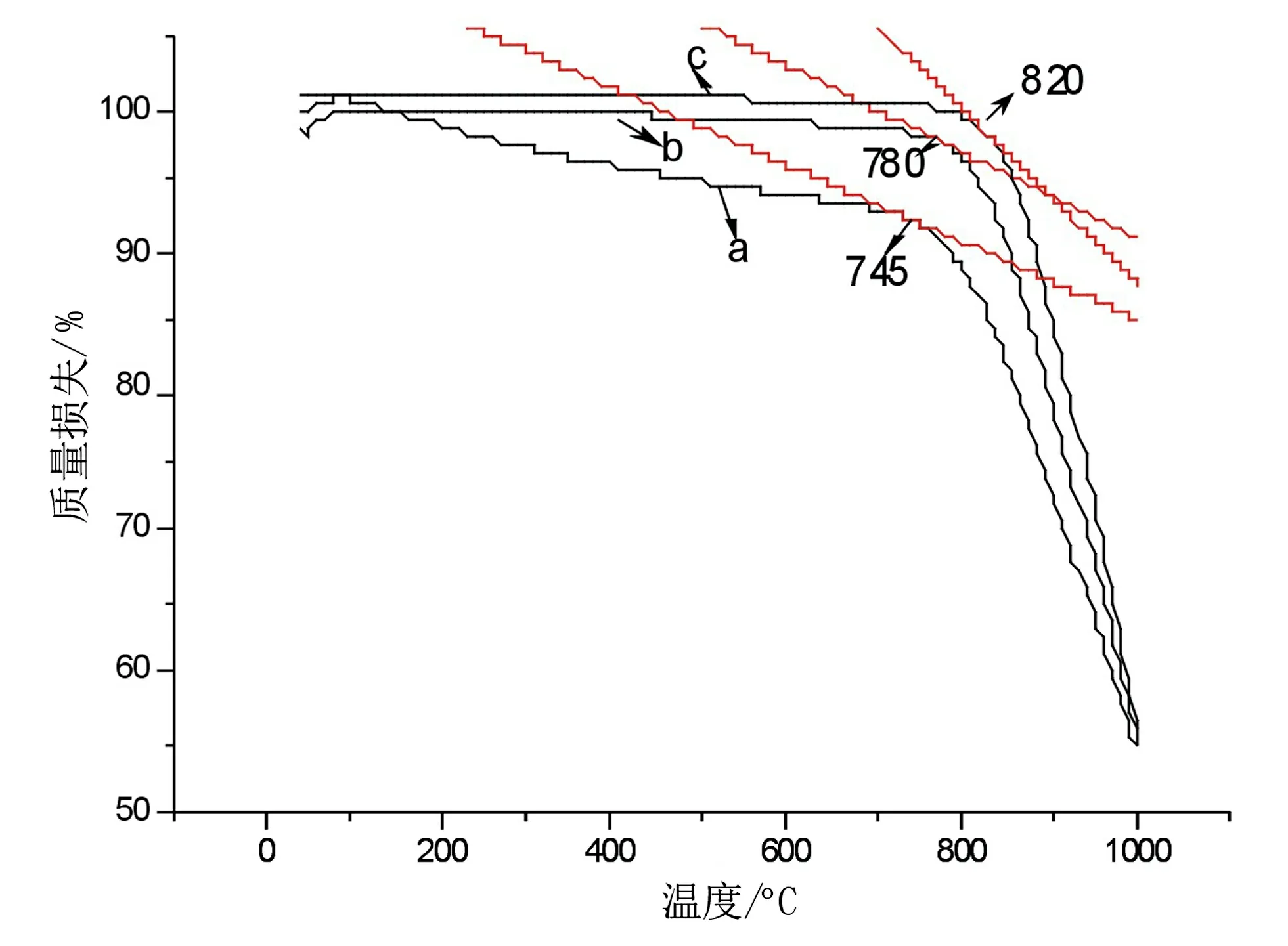

在高温下,金刚石容易发生氧化,或石墨化。通过在金刚石表面包覆无机膜,可以提高金刚石的抗氧化性能。张旺玺等[18]曾采用溶胶凝胶法在金刚石表面实现包覆莫来石涂层,进而使金刚石的热稳定性明显提高。以硝酸铝、异丙醇铝和正硅酸乙酯为原料,以去离子水为溶剂,采用溶胶凝胶法在金刚石表面包覆莫来石(3Al2O3·2SiO2)涂层。如图5所示,图5中a为未涂覆涂层的金刚石在空气中的TG曲线,b为涂覆3Al2O3/SiO2涂层的金刚石在600 ℃下保温1 h的金刚石在空气中的TG曲线,c为涂覆3 Al2O3/SiO2涂层的金刚石在500 ℃下保温1 h的金刚石在空气中的TG曲线,从图5(a)的曲线可以看出:未涂覆的金刚石在空气中升温初期就开始有所氧化,只是速度比较缓慢,但是当温度在745 ℃以上时氧化速率迅猛加快。从图5(b)、(c)的曲线中可见,涂覆后的金刚石磨料的起始氧化温度分别提高到780 ℃和820 ℃。

图5 表面涂覆和未涂覆涂层的金刚石的TG曲线Fig.5 The TG curves of coated and uncoated diamonds

3.2 cBN的结构与性能

(1)结构

立方氮化硼(cBN)是第二大品种的超硬材料。氮化硼的化学结构式是BN,由硼元素和氮元素两种元素组成。氮化硼具有四种不同的晶体结构,主要有六方氮化硼(hBN)、立方氮化硼(cBN)、菱方氮化硼(rBN)和密集六方氮化硼(wBN)。其中hBN和rBN中氮原子和硼原子以sp2方式杂化,而cBN和wBN中氮原子和硼原子以sp3方式杂化[19]。

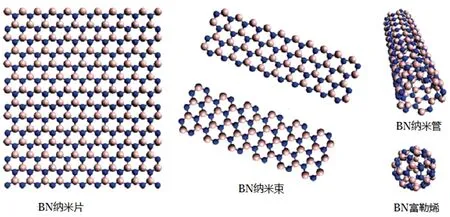

hBN是合成cBN的原料,就类似与片层结构的石墨是合成立方结构的金刚石一样。hBN与石墨片层结构类似,但不同于石墨的黑色,而外观是白色,因此hBN又称为类石墨氮化硼、白石墨。与此类同,片层结构的立方氮化硼纳米片具有类似于石墨烯的片层结构,因此有人又把立方氮化硼纳米片称为白石墨烯,还有其他形态的hBN纳米材料。hBN的2D,1D和0D纳米结构模型见图6。

图6 氮化硼(hBN)的2D,1D和0D纳米结构模型[20]Fig.6 2D, 1D and 0D nanostructure models of boron nitride (hBN) [20]

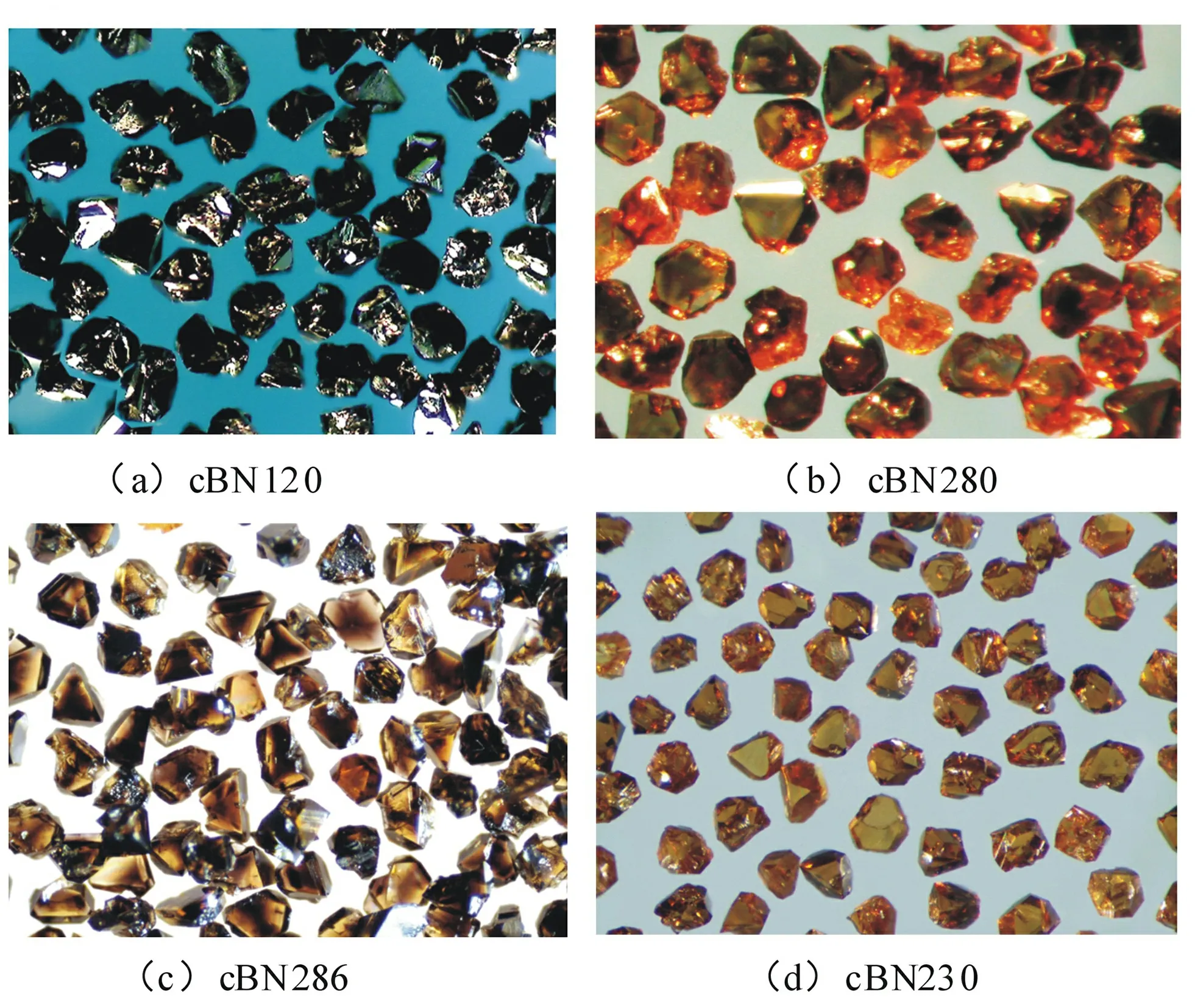

最典型的的几何形状是正四面体晶面与负四面体晶面的结合,常见形态有:四面体、假八面体、假六角形(扁平的四面体)。图7是合成的人造cBN的图像。

图7 某公司几种不同牌号的cBN单晶(来源于该企业网站)Fig.7 Several kinds of CBN single crystal in a company(From the website of the company)

(2)性能

cBN的硬度略低于金刚石,莫氏硬度为9.8~10,显微硬度为71540~98000 MPa;努普硬度为5200。cBN的颜色多样,晶体颜色与所含杂质种类、数量有关。纯净的cBN晶体是共价晶体,禁带宽度大约是6.1 eV,在波长230~3100 nm应当没有吸收,是无色透明的晶体。但是,合成的cBN通常都有不同的颜色,所使用的触媒不同,颜色也会有差异。用Ca或Li的化合物触媒,合成的cBN一般是琥珀色的,而用Mg的化合物触媒,合成的cBN是黑色的。

cBN具有独特的光电特性,合成大尺寸、高质量cBN单晶是获得功能器件应用的必然选择,可是cBN晶体的大尺寸化远没有金刚石做得成功,这也许是因为合成大颗粒cBN的条件更苛刻,其应用也没有找到合适领域的缘故。

4 超硬材料的应用概述

4.1 超硬材料制品的主要品种

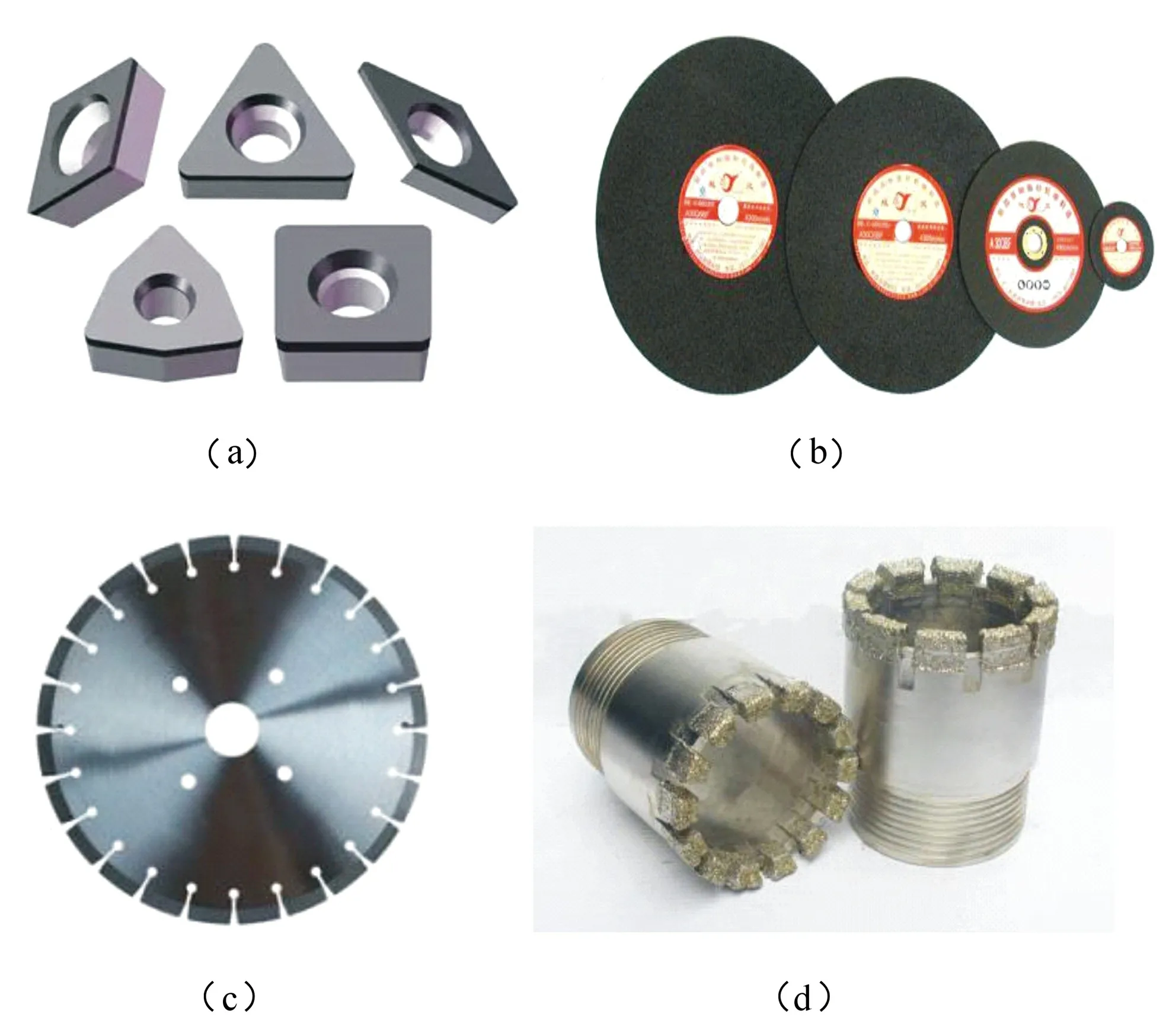

超硬材料及其制品工具在工业中已经获得广泛应用,不仅解决了用传统工具无法加工或难以加工的难题,还明显提高了传统加工效率,明显降低消耗及废物排放。图8是几种典型的超硬材料制品及工具的图片。超硬材料制品及工具主要品种有锯切工具、磨具(包括固结磨具、涂附磨具和松散磨具)、切削刀具、钻探工具、修整工具、拉丝模具、其他工具及不同的功能元器件。

图8 几种超硬材料制品及工具的图像Fig.8 The images of several superhard material products and tools(a.刀片;b.砂轮;c.锯片;d.钻头)

4.2 天然钻石和人造钻石

(1)天然钻石

人类对金刚石的认识最早是从天然金刚石开始的,金刚石原石经过一定的设计和加工后称为钻石,用作钻石饰品。采用天然金刚石得到的钻石称天然钻石,采用人造金刚石得到的钻石,称为人造钻石,又称培育钻石。人造钻石有两种不同的合成方法,一种合成方法是触媒静态超高压高温法,在触媒和金刚石籽晶存在下合成人造金刚石大单晶,再加工而成培育钻石;另一种合成方法是化学气相沉积(CVD)法,低压下在碳源气体和其他气体的共同作用下,在金刚石籽晶存在下,或在其他基体上经CVD合成人造金刚石,再经加工可以得到培育钻石。

天然金刚石原生矿不多,已经探明的主要集中于非洲扎伊尔、南非、坦桑尼亚等国,此外南美洲的巴西,亚洲的印度、中国,以及俄罗斯远东地区也发现有天然金刚石矿藏。天然钻石璀璨、华丽、稀有、珍贵,被人们视为珍爱之物。有一句广告语“钻石恒久远,一颗永流传”在我国妇孺皆知。天然钻石在古代仅是统治者及皇室贵族才能拥有的特别罕见的珍稀之玩,伴随它的开始多是神秘的传说,普通人很少接触和认识,甚至被视为是权力、勇敢、地位和尊贵的象征。1910年,重达530.2克拉形似水滴的世界钻石之王“非洲之星第I”镶嵌在英王权杖上端,如图9所示。再如图10,在英帝国王冠上镶了一粒叫做“非洲之星第Ⅱ”的钻石,方形、重317.4克拉。1977年12月,我国临沭县一个姑娘魏振芳在田间劳作时发现了一颗重158.786 克拉的钻石,被命名为“常林钻石”,见图11。

图9 镶有钻石的英王权杖图 Fig.9 TheScepterofBritain Kingwithdiamonds 图10 镶有钻石的英王王冠图 Fig.10 TheCrownofBritain Kingwithdiamond 图11 中国的“常林钻石”照片 Fig.11 TheChanginDiamond foundinChina

天然金刚石中,能用于天然钻石首饰的宝石级金刚石仅占开采分选量的1/3~1/4,其余较细碎的为工业级。宝石级金刚石挑选分级的标准,一般是参照De Beers公司提出的所谓“四C”指标,即Carat(克拉,克拉数表示颗粒大小);Colour(色泽),Cutting(切磨形状及完整性),Clarity(纯净度,即澄澈透明程度,表示内部瑕疵、包裹体及裂隙等缺陷)。天然金刚石除用作为饰品以外,更多的是工业应用。金刚石的工业用途长期以来是利用其特别高的硬度,切割玻璃的金刚石刀使我们联想到:采用金刚石来制备钻头用于地质勘探和石油、煤炭开采。金刚石在高温下会与氧发生不同程度的氧化反应,特别是与铁亲和性好[21],不适合用于黑色金属加工。

(2)人造钻石

人造钻石,行业内又常称为实验室合成钻石,或培育钻石。大颗粒或大单晶的人造金刚石已经用于加工合成钻石饰品。中国珠宝玉石首饰行业协会发布的标准《合成钻石鉴定与分级》中,对合成钻石的定义是:完全或部分经由人工晶体生长过程而形成的由碳原子组成的等轴晶系晶质体,其物理性质、化学成分和晶体结构与天然钻石基本相同,密度3.52(±0.01)g/cm3,折射率2.417,色散值0.044。高温高压法合成钻石(synthetic diamond grown by high pressure and high temperature technique)是:模拟天然金刚石的生长环境,以石墨、金刚石粉或石墨-金刚石粉为碳源,在高温高压、金属触媒等生长环境而形成的宝石级金刚石晶体,简称为HPHT合成钻石。化学气相沉积法合成钻石(synthetic diamond grown by chemical vapor deposition technique)是:将含碳的混合气体置于一定条件下,气体中的碳原子按金刚石的结构结合在预先放置在实验仓中的种晶上,不断长大后形成的宝石级金刚石晶体,简称为CVD合成钻石。

过去,钻石行业的研究人员一直在寻找高效合成人造钻石的方法,但一直未有突破性进展,其两大主要障碍来自于成本和生产两方面的因素。经过数十年的研究,现在静态触媒条件下超高压高温法合成金刚石大单晶技术已经成熟。2018年12月26日,国际珠宝行业著名的Rough&Polished通讯社正式向全世界披露:2018年12月25日,俄罗斯New Diamond Technology(NDT)公司采用超高压高温法生长金刚石单晶的探索第一次实现了100克拉级Ib型单晶金刚石的合成,用时仅14天。合成的金刚石单晶见图12。

图12 NDT公司合成的金刚石单晶图像Fig.12 The image of single crystal diamond synthesized by NDT company

相对于天然钻石,由超高压高温法合成的人造钻石的生产成本较低,而采用化学气相沉积(CVD)技术合成的培育钻石成本更低。需要注意的是,市场上名为钻石的产品,有人把它分为真钻石和仿(假)钻石,其中的真钻石为为天然钻石或合成钻石,而仿(假)钻石是指以锆石(合成ZrO2)和莫桑石(合成SiC)。行业上还有大钻,中钻和小钻之分,大钻是指1克拉以上的钻石,中钻是指0.30~0.99克拉的钻石,小钻则是指小于0.29克拉的钻石。

元素六公司(Element Six)成立于1946年,是世界第一家将天然钻石用于工业用途的专业公司。该公司于1953年生产出第一颗人造钻石,于1969年正式加入人造钻石研发,是全球人造钻石设计、开发和生产的领导者。2018年5月,De Beers 公司宣布采用人造钻石用于时尚珠宝领域,打破了该公司近百年来一直只做天然钻石生意的传统。这一转变一方面反映了消费者需求观念的改变,另一方面反映了天然钻石开采面临的挑战和危机。目前天然钻石原石开采环保压力和成本不断升高,而人造钻石的成本却在稳步下降。根据晶体市场研究公司(Crystal Market Research)的数据显示,预计到2023年全球人造钻石市场(从珠宝到医疗设备)将达到286亿美元。2018年全球将生产约200万克拉的宝石级人造钻石,而开采量为1.48亿克拉的天然钻石原石仅能生产 6,000万克拉的宝石级天然钻石。

我国在超高压高温法合成的人造钻石大单晶,以及采用微波等离子体CVD法合成人造钻石的技术开发和应用方面都取得了快速的发展,已经有合成钻石饰品在市场上销售,并初具市场规模。

4.3 cBN的主要应用

cBN与金刚石相比有独有的优点,如高热稳定性,与铁族系元素化学惰性。cBN 的用途目前主要有两个方面,一是制造磨具,二是制成聚晶立方氮化硼用作刀具材料。因此,cBN 加工黑色金属材料有独到之处,为硬而韧的难加工铁基材料提供了新的加工工具。cBN 目前主要应用于加工工具钢、轴承钢、不锈钢、镍基合金以及冷硬铸铁,特别是在加工HRC50 以上的硬质合金钢时,由于cBN 比刚玉锋利,比金刚石性能稳定,表现出了一系列的优越性。

cBN的主要应用如下:(1)用作磨具材料。既能用于铁基材料的加工,也能用于非铁金属材料的加工。(2)用作刀具材料。用于刀具的一般是聚晶立方氮化硼(Polycrystalline cubic Boron Nitride,PcBN),PcBN是由cBN单晶制备的微粉,通过添加碳化钛、钴等粘接剂,再用六面顶压机经高压高温烧结制得的。对铁族金属及其合金的加工特别有效,特别适合于高速切削[22]和干式切削[23],并实现了以车代磨,以铣代磨,大幅度提高了生产效率。(3)用作功能材料。高导热性cBN可以应用在光电功能器件上。

5 结语与展望

超硬材料是众多不同材料中的一个小品种,但它却是一种不可替代材料,并将可能逐步部分代替其他一些材料,超硬材料的研究和发展趋势未来将呈现以下几个特征。

(1)超硬材料单晶的产量会稳步提高,当金刚石和立方氮化硼的单晶作为功能性新材料获得应用后,会进一步提振超硬材料产量的提高。超硬材料的功能和产品分级会更细化,以满足不同特定应用领域的需求。超硬材料的精细化分级首先会从粒度、晶型、掺杂量等几个方面开始,以后会扩展到调色、化学修饰和物理机械处理等带来的新的不同形态的超硬材料。新的分级和特定指向的应用将需要完善修订现行有关标准不合理不科学的部分。特别需要指出的是,为鼓励科技创新,有些新开发的特专产品如果属于一种中间体原料用于企业内部其他产品配套制造,不以最终单晶对外市场销售时,不应该用现有的超硬材料标准去管控,可以制定相应的内部控制企业标准。

(2)超硬材料的结构设计、性能调控在功能化方面的发展将从实验室研发快速走向产业化应用。超硬材料与其他更多材料的复合化发展将成为新形态。近年来,泡沫多孔金刚石、表面基团化学修饰金刚石、掺杂金刚石、化学气相沉积膜等多种新形态、新品种超硬材料的出现是功能性开发并获得应用的典型代表。

(3)超硬材料工具(制品)将会在产量和质量上进一步提高,差异化、系列化、多样化发展会导致原有品种日益丰富,新品不断涌现。随着物联网信息技术的发展和市场组态的变化,产品营销模式将从以线下为主逐步走向以线上为主,超硬材料工具相关企业需要更多知识性、技术性和业务性为一体的综合素质高、能力强的具有高情商的高端服务人才,为工具产品最终用户提供既具有标准化、又能满足个性化的高质量产品和应用技术整套服务。