新型轻质隔音保温复合墙板制备及性能研究

2021-04-29谢竺

谢 竺

(乌鲁木齐职业大学应用工程学院,新疆乌鲁木齐830002)

伴随着现代社会能耗的增高,如何降低建筑能耗成为当前学术研究的热点。作为建筑能耗消耗中较大的墙体材料,更是当前研究的重点。目前,作为建筑能耗消耗的墙体材料,主要包括EPS、XPS,这些墙体材料一般应用在建筑物的外围,但应用发现这些墙体材料存在防火性能差、隔音效果低的问题。因此,尽快制备和合成一种轻质、高强、保温、隔音、防火优良的建筑墙体材料成为重点。

目前,从学术研究上,朱效甲等提出以金属镁为基础,制备一种复合夹芯的轻质墙板。结果表明,该复合墙板具有轻质、隔音的效果[1];陈长林则尝试用轻钢与混凝土结合,制备一种新型外挂墙板,结果表明,该材料可减少墙体材料消耗,且提高墙体的抗压和抗折强度[2]。

以上研究都尝试通过新材料,或者是替代的方式减少墙体材料消耗,因此为本研究提供了新的思路。本研究尝试用木质素纤维、再生骨料和水泥作为基础材料,以常用的木质素纤维等作为辅料对传统墙体材料进行改进,从而制备一种更为节能、轻质和隔音的保温复合墙板,为新型墙板材料的发展提供试验借鉴。

1 实验部分

1.1 试剂与仪器

试验试剂:再生混凝土(廊坊优丁节能科技有限公司,筛孔平均直径 1.18mm)、P.O4.25(河南泽达建材有限公司,工业级)、木质素纤维(郑州市金水区铭宇化工,优级品)、轻质氧化镁(营口盛旺能源化工有限公司,工业级)、硅烷偶联剂(济南荣广化工有限公司,工业级)、双氧水(河北天坡化工有限公司,工业级)、氧化铝(南京天行新材料有限公司,工业级)、速凝剂(重庆浚治科技有限公司,工业级)。

试验仪器:混凝土搅拌机(昆明金马机械设备有限公司,JDC350)、数显压力试验机(济南普业机电技术有限公司,YES-300)、电动抗折试验机(山东奥莱机械有限公司,AL-281)、混凝土烘箱(沧州森众试验仪器有限公司,101-3 型)、高温炉(深圳市三莉科技有限公司,SX2-10-24)。

1.2 复合墙板制备流程

(1)将P.O4.25 硅酸盐水泥、木质素纤维、再生混凝土按一定比例加入JDC350 搅拌机中进行搅拌,搅拌时间为15min。

(2)待物料混合均匀后,静置2min。加入速凝剂、轻质氧化镁、氧化铝继续搅拌15min。

(3)缓慢加入硅烷偶联剂继续搅拌5min。待形成粘性混合物后,慢慢加入H2O2继续搅拌3min,从而得到发泡的水泥浆体。

(4)将混合物倒入墙板模具中振捣,待表面抹平后,放置在阴凉处静置14d 拆模,拆模后自然养护28d,得到轻质隔音保温复合墙板。

1.3 复合墙板性能测试

1.3.1 抗压强度测试

(1)参照《水泥胶砂强度试验》标准[3-5],将复合墙板制备成40mm×40mm×160mm 大小的试件,养护28d 后取出,擦拭掉表面水分,平稳放到数显压力试验机上。

(2)打开压力试验机,调整试验机球座,使试件上表面与压力试验机上压板均匀接触。以0.3~0.5 kN/s 的速率连续均匀施加荷载。

(3)在试件即将趋于破坏时,停止增加荷载。在试件破坏的瞬间立刻关闭压力试验机开关,记录试件破坏时的荷载。

1.3.2 抗折强度测试

将上述制备的40mm×40mm×160mm 大小试件的上下底面和前面按标准贴好应变片后放置于电动抗折机,以0.1~0.3 kN/s 的加载速率均匀连续的对试件施加压力,直至试件破坏。停止加载后,记录试件破坏时荷载大小及试件破坏位置。

1.3.3 表观密度测试

(1)参照《水泥胶砂强度试验》要求[6],制备底面直径为96mm、高为10mm 的复合墙板试件,养护28d后取出。

(2)将取出后的复合墙板试件平稳放置在烘箱内,放置时要注意试件排列整齐且保持一定距离,确保每一块试件都能完全烘干。

(3)将烘箱温度设置为100℃对试件进行烘干,在烘干过程中,每隔1h 对复合墙板试件进行称量,直至复合墙板试件质量恒定。

(4)将烘干后的混凝土试件从烘箱中拿出,擦干表面水分后放置于电子天平上称量,其质量记为M;用游标卡尺测量试件长宽高,以此计算出试件体积,体积记为V。

(5) 重复步骤(4)3 次,用3 次测量结果的平均值作为复合墙板试件的质量和体积,利用公式(1)计算复合墙板试件的表观密度[7-8]。

式(1) 中:ρ 表示复合墙板的表观密度,单位为kg/m3;V 表示复合墙板试件的体积,单位为m3;M 表示复合墙板试件的干质量,单位为kg。

1.3.4 高温煅烧测试

(1)制备 40mm×40mm×160mm 的复合墙板试件。将试件整齐、均匀放置在高温炉膛内加热。

(2)将炉膛内温度提升至600℃。

(3)升温结束后,自动降温。待冷却至常温后,将试件取出,并测试其质量损失率和强度损失率。质量损失率由公式(2)计算,强度损失率由公式(3)计算[9]。

式(2)中, Gm表示混凝土试件质量损失率;M0、M1分别表示混凝土试件经高温煅烧前后的强度。

式(3)中,mP 表示混凝土试件强度损失率;0P 、分别表示混凝土试件经高温煅烧前后的强度。

2 结果与讨论

2.1 不同掺量下的复合墙板力学性能

2.1.1 不同木质素纤维掺量对复合墙板的影响

图1 为不同木质素纤维掺量下复合墙板的力学性能测试结果。从图1 可看出,随着木质素纤维掺量的增加,复合墙板的抗压、抗折性能呈现先上升后下降的趋势。这是因为纤维的掺加,桥接了复合墙板内部的微裂缝,分散了内部的集中应力,进而抑制了复合墙板表面裂缝的产生[10]。但纤维掺量超过了界限,使得墙板内部的粘接力降低,力学性能也随之降低。此现象说明合理掺加木质素纤维,可约束复合墙板的变形,减少内部的微裂缝,使得墙板具有较好的耐久性能。根据图1 看出,当木质素纤维掺量为6% 时,复合墙板的抗压和抗折强度达到最高,故6%是木质素纤维的最佳掺量。

图1 不同木质素纤维掺量下复合墙板的抗压抗折测试结果Fig. 1 Compression and bending test results of specimens with different lignin fiber content

2.1.2 不同水灰比对复合墙板的影响

图2 为不同水灰比下复合墙板的抗压抗折强度结果。从图2 看出,复合墙板的力学性能随水灰比变化呈现出逐步降低的趋势。其中,当水灰比在25% 时,试件的抗压和抗折性能最优,当水灰比大于25% 时,抗压和抗折性能表现为直线下降趋势。如水灰比过低,会导致水泥水化不充分,进而降低复合墙板各组分间的粘接力。因此在选择水灰比时,应综合考虑。在本实验结果中,选择水灰比为25%为最佳。

图2 不同水灰比的复合墙板的抗压抗折强度结果Fig.2 Results of compressive and flexural strength of concrete specimens with different water cement ratios

2.1.3 再生混凝土替代水泥掺量对力学性能影响

图3 为再生混凝土替代水泥掺量的复合墙板抗压抗折试验结果。从图3 看出,随着再生混凝土替代水泥掺量的增加,复合墙板的抗压、抗折强度整体呈现先上升后下降的趋势。出现以上现象的原因,是因为再生混凝土骨料主要依靠水泥水化产物产生粘结力。随再生混凝土替代水泥掺量的增加,水泥水化产物的结晶度和穿插密实度会受到一定损害,进而影响混凝土试件的力学性能。因此,合理掺加再生混凝土替代水泥,不仅能减少复合墙板的水泥用量,降低生产成本,还能提高复合墙板的耐久性能。而根据图3 的结果计算得出,当再生混凝土替代水泥掺量为45% 时,混凝土试件的抗压、抗折强度达到最大。

图3 再生混凝土替代水泥掺量试件抗压抗折结果Fig.3 Compressive and flexural test results of recycled concrete with cement content

2.2 高温煅烧下不同掺量对复合墙板性能的影响

2.2.1 不同木质素纤维掺量下的高温煅烧强度

表1 和表2 分别为在高温煅烧下,不同木质素纤维掺量下复合墙板的抗压抗折强度和质量强度损失率等结果。结果表明,随木质素纤维掺量的增加,复合墙板的质量损失率和强度损失率都有所降低,说明在混凝土中掺入一定的木质素纤维,可降低混凝土墙板在高温煅烧下的质量和强度损失率,提高混凝土墙板的耐高温性能。

表1 混凝土试件经高温煅烧后抗压抗折强度及损失率Table 1 Compressive and flexural strength results of concrete specimens calcined at high temperature

在经过高温煅烧后,复合墙板的抗压强度和抗折强度有所降低,但与图2 的未经过高温煅烧的结果相比,抗压强度和抗折强度同样在木质素纤维掺量为6% 时达到最大,且煅烧前后的强度变化不大。

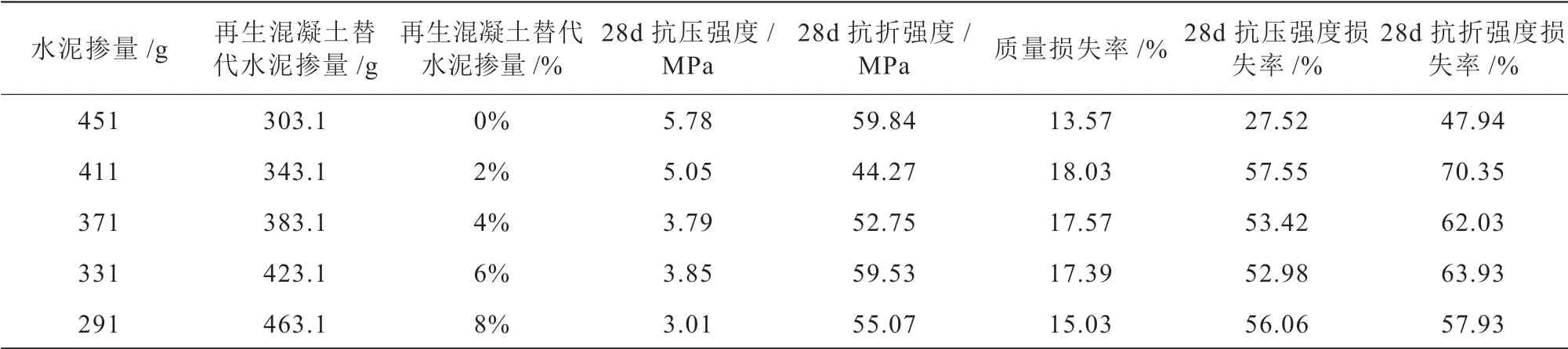

2.2.2 不同再生混凝土替代水泥掺量对复合墙板的影响

由表2 可知,再生混凝土耐高温性能受再生混凝土替代水泥掺量的影响。再生混凝土替代水泥掺量0%~8%范围内,未掺加再生混凝土的墙板,质量损失率和抗压抗折强度损失率明显低于掺加再生混凝土的墙板。当再生混凝土替代水泥掺量为2% 时,质量损失率和抗压抗折强度损失率高于再生混凝土替代水泥其它掺量的墙板,这就说明适量的掺加再生混凝土替代水泥能够一定程度的提高高温煅烧下的质量和强度损失率,即提高混凝土牵绊的耐高温性能。

表2 复合墙板高温煅烧后强度及损失率Table 2 Strength and loss rate of composite wallboard after high temperature calcination

2.2.3 高温煅烧下不同水灰比对复合墙板的影响

由表3 可知,混凝土墙板的耐高温性能受水灰比影响,在水灰比25%~45% 范围内,水灰比为45% 时的混凝土墙板质量损失率和强度损失率均低于水灰比为25%的混凝土墙板。这就说明在制备混凝土墙板的过程中,适量的增加水灰比能有效降低混凝土墙板在高温煅烧下的质量和强度损失率,即有效提高混凝土牵绊的耐高温性能。

表3 不同水灰比下复合墙板高温煅烧强度Table 3 High temperature calcination strength of composite wallboard under different water cement ratio

3 结论

(1)随木质素纤维的增加,复合墙板的抗压抗折强度皆表现出先上升后下降趋势,在6%时达到最大。因此,复合墙板木质素纤维最佳掺量为6%。

(2)随再生混凝土替代水泥掺量的增加,混凝土试件的抗压抗折强度同样表现出先上升后下降趋势。当再生混凝土替代掺量在45% 时达到最高。因此,在制备复合墙板时,再生混凝土替代水泥掺量应控制在45%左右。

(3)随水灰比的增加,混凝土试件的抗压抗折强度直线下降。因此,在制备复合墙板时,水灰比应不超过25%。

(4)对混凝土试件进行高温煅烧,并对煅烧后的复合墙板进行力学性能检测。试验结果表明,适量控制以上因素的掺量能有效降低混凝土试件的质量损失率和强度损失率,即能有效提高复合墙板的耐高温性能。