温度影响的轴承动态预紧耦合降维方法

2021-04-29曾柄杰

闫 轩, 许 涛,2*, 曾柄杰

(1.西安工程大学机电工程学院, 西安 710600; 2.西安市现代智能纺织装备重点实验室, 西安 710600)

滚动轴承结构简单、质量可靠且便于维护,是数控机床主轴功能部件的核心功能部件,温升引起的热膨胀现象严重影响机床主轴工作状况,进而影响其加工精度[1-3]。轴承载荷和转速会加剧温升导致轴承磨损灼烧,进而导致轴承寿命降低[4],因此摩擦温升成为引起轴承失效的主要因素。针对该问题,近年来研究者致力于使用理论计算、三维有限元模型、理论与实验结合方法及主轴外部冷却等方法,研究从不同角度预测和改善热膨胀现象[5-7]。温升导致轴承失效加快,究其原因是高速状态下,温升前后轴承主要参数发生变化[8]。目前,对于轴承热膨胀问题,绝大多数采用预测温升和冷却降温,轴承参数优化角度研究较少。轴承预紧优化时,研究者常分析预紧力与轴承单一参数动态映射关系,但该方法难以兼顾其他参数与预紧力之间的动态关系。

现以电主轴常用的角接触球轴承为对象,研究预紧力与温升影响的轴承动态特性及动态耦合关系,采用主成分分析法对轴承预紧力与动态特性指标的影响过程实施降维。该方法的特点是通过正交变换将多种可能存在相关性变量,转换后变量成为主成分,其选择主成分标准一般是贡献率大于85%[9-11]。以Jones“外轨道控制”理论为基础[12],构建温度影响的轴承动态性能热力学模型,研究与轴承预紧力密切相关的主要动力学指标,为轴承预紧力优化提供降维分析方法。

1 角接触球轴承热动力学模型

角接触球轴承高速运行状态下,滚动体动态温升和离心力对轴承动力学特性影响大,研究人员常采用外轨道控制方法,分析轴承动力学影响规律[13]。为分析滚动体运行温度变化对轴承系统的动力学影响程度,基于外轨道控制理论,考虑轴承运行温升现象,构建轴承热影响模型,分析转速、温度和预紧力复合影响的轴承动力学演化规律。

1.1 高速状态下滚动体载荷分析

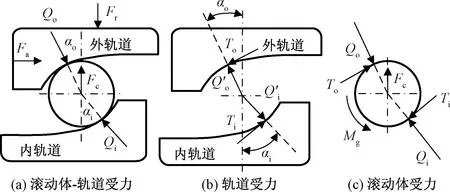

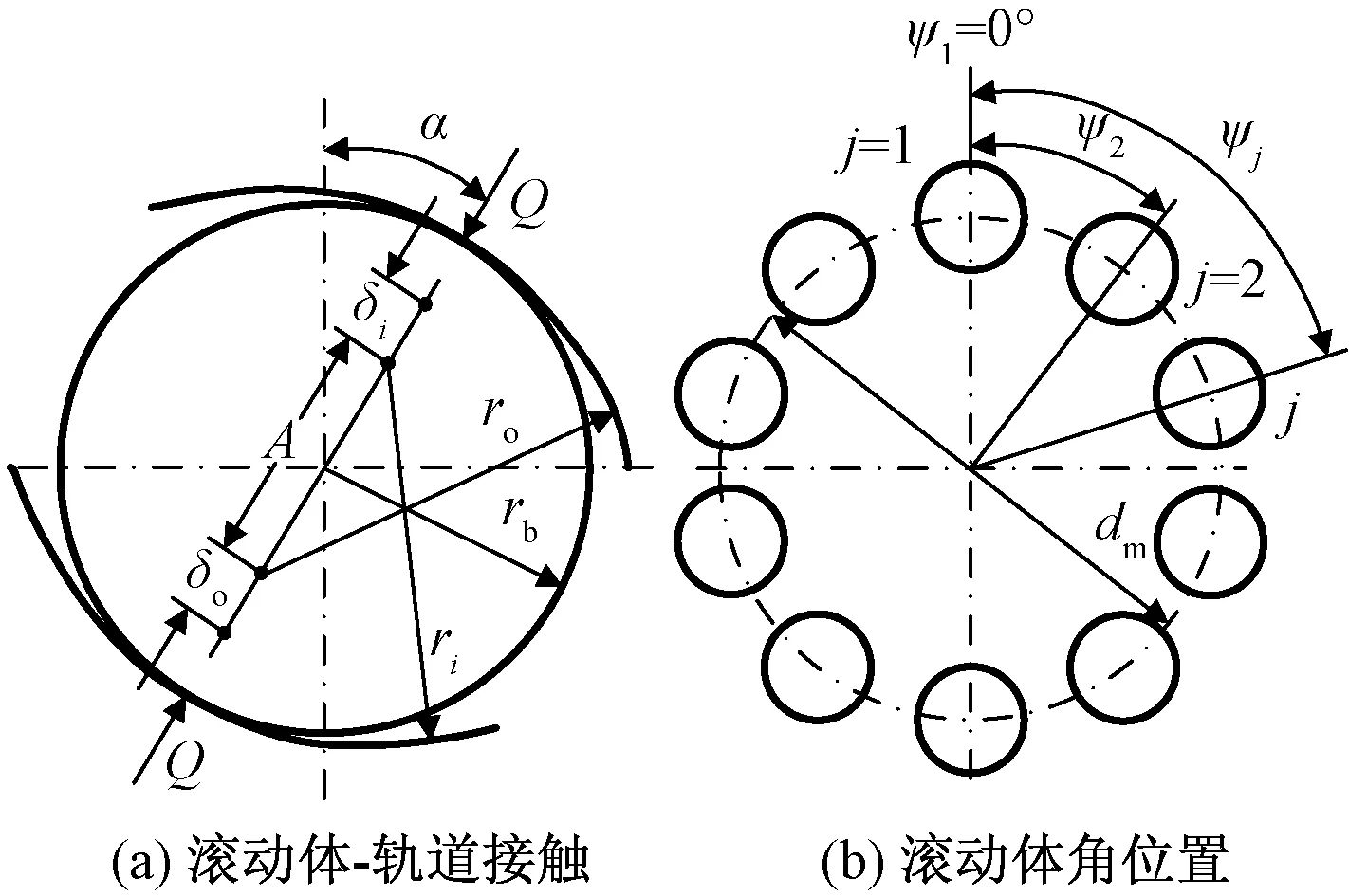

轴承在高速运行时,滚动体会受到离心力和陀螺力矩双重作用,导致轴承内部受力情况发生变化。为描述轴承内部载荷变化过程及规律,构建一种考虑滚动体陀螺力矩和离心力的轴承动力学模型。分析高速状态下,滚动体由于离心力和陀螺力矩作用,导致其与内外轨道接触角、接触处力学分布及相对变形的完整变化规律。图1所示为角接触球轴承单个滚动体受力情况。

Fa为轴承预紧力,N;Fr为轴承径向载荷,N;Fc为离心力,N;αi和αo分别为内、外轨道实际接触角,(°);Qi和Qo分别为滚动体与内、外轨道接触载荷,N;Ti和To分别为滚动体与内、外轨道切向摩擦力,N;Mg为陀螺力矩,N·mm

Qi、Qo和Fc的计算公式[14]为

(1)

(2)

Fc=π3dmρD3n3/1 080

(3)

式中:dm为轴承节圆直径,mm;ρ为滚动体密度,kg/m3;D为滚动体直径,mm;n为轴承转速,r/min;Ki和Ko分别为内、外轨道载荷-位移常数;δi和δo分别为滚动体与内、外轨道接触区变形量,mm。

为保证轴承高速运转中滚动体能够平稳运行,图1(a)中预紧力Fa、滚动体与外轨道相互作用力Qo和轴承径向载荷Fr,三力需满足三角形准则,因此,滚动体受力需满足如下条件[15]:

Fa=Qosinαo

(4)

Fr=Qocosαo

(5)

由式(1)~式(5)可知,轴承预紧力Fa与内外轨道接触角αi(o)、离心力Fc密切相关。其中离心力变化主要由于速度改变,接触角变化也是由于轴承转速增加。因此,轴承在高速状态下,转速和预紧力影响不可忽视。为保证轴承系统能够正常运行,预紧力需同转速和荷载共融匹配。

1.2 温度对轴承滚动体影响分析

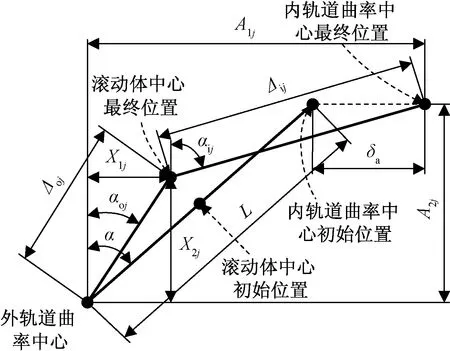

如图2所示,当轴承载荷为零时,内、外轨道曲率中心为L,其中L=ri+ro-D(ri和ro分别为内、外轨道曲半径,mm)。在预紧力作用下,内、外轨道曲率中心之间会出现接触变形δi和δo,且随预紧力增加而增大,如图3(a)所示。当轴承处于回转过程中时,会出现离心力作用在滚动体上,导致内、外轨道接触角不一致,最终内、外轨道曲率中心连线与L不在共线,变成一条折线,如图2所示[16]。根据Jones的“外轨道控制理论[12]”,假设外轨道曲率中心在离心力与载荷复合作用下保持不变,而内轨道曲率中心位置和滚动体中心位置发生改变。图3(b)所示任意方位角j处滚动体中心最终位置与内、外轨道曲率中心Δij和Δoj为

图2 载荷作用下滚动体中心和轨道曲率中心变化过程Fig.2 Changing process of the center of the rolling element and the center of the track curvature under load

图3 静载荷作用下不同位置滚动体-轨道接触Fig.3 Rolling element-track contact at different positions under static load

(6)

fi、fo和εb计算方法为

(7)

式(7)中:αb为热膨胀系数;ΔT为温度基于20 ℃条件下变化量。

当轴承只受轴向力时,内、外轨道之间会产生轴向位移δa,如图2所示。在轴向力作用下,滚动体任意方位角处内、外轨道曲率中心轴向距离A1j和径向距离A2j分别为

(8)

为便于分析计算,Jones[12]在图2中加入新的变量X1和X2,在滚动体任意方位角处,内、外轨道接触角正余弦值计算方法为

(9)

1.3 高速热膨胀下模型求解分析

如图2所示,根据勾股定理可得

(10)

根据图1(c)所示角接触球轴承滚动体受力分析,可得出平衡方程,即

(11)

式(11)中:滚动体所受切向摩擦力T计算方法为

(12)

式(12)中:Mgi为滚动体陀螺力矩,N·mm;ωR为滚动体自转角速度,rad/s;ω为轴承外轨道旋转角速度,rad/s;ωm为滚动体公转角速度,rad/s;γ′计算方法为D/dm。

为便于计算式(11),还需建立轴承轴向平衡方程,即

(13)

式(13)中:Z为轴承滚动体个数。

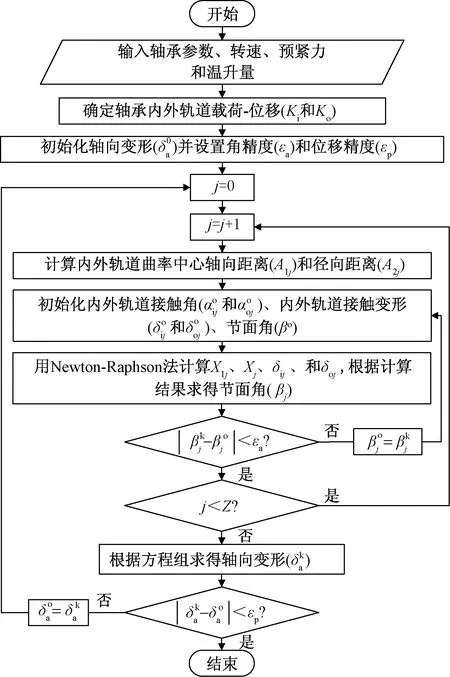

理论模型建立之后,使用Newton-Raphson[17]法计算轴承各个滚动体X1j、X2j、δij和δoj并确定陀螺力矩Mgj和离心力Fc。联立式(9)~式(13),使用如图4所示数值迭代算法流程求解方程,求得符合精度要求的内外轨道接触角αi和αo,即可准确计算轴承其他主要参数。如轴承轴向刚度Ka和滚动体节面角β等,计算方法[15]为

图4 迭代算法流程图Fig.4 Iterative algorithm flow chart

(14)

式(14)中:Kn是等效载荷变形系数,其值取决于滚动体与内外滚道之间接触点的几何尺寸和材料常数。

2 主成分分析原理

主成分分析法是将原有多个但具有一定相关性的指标,重新组合成一组互不相关的综合指标代替原有指标。具体做法为将多个指标作线性组合,成为综合指标。在用F1(第一个线性组合,即第一综合指标)方差表示,方差越大表示F1包含信息越多。若F1是多个综合指标中方差最大的,则F1为第一主成分。若第一主成分不能有效的反应原来信息,则考虑第二综合指标F2。为有效反应原来信息,在F1中已有的信息不需要在F2中再次体现。即cov(F1,F2)=0,则称F2为第二主成分。根据这种方法可得到第三、第四等主成分[10-11]。

(15)

式(15)中:p为原有指标数;m为每个指标包含数据量;a为X协方差阵特征值对应的特征向量;ZX为原始变量经过归一化处理后的值,因为在实际应用中的数据,各个数据指标量纲往往不同,因此需要首先消除量纲影响,将所有数据归一化处理。由于各个指标计算量较大,现利用统计学软件SPSS计算各成分得分。

3 案例分析

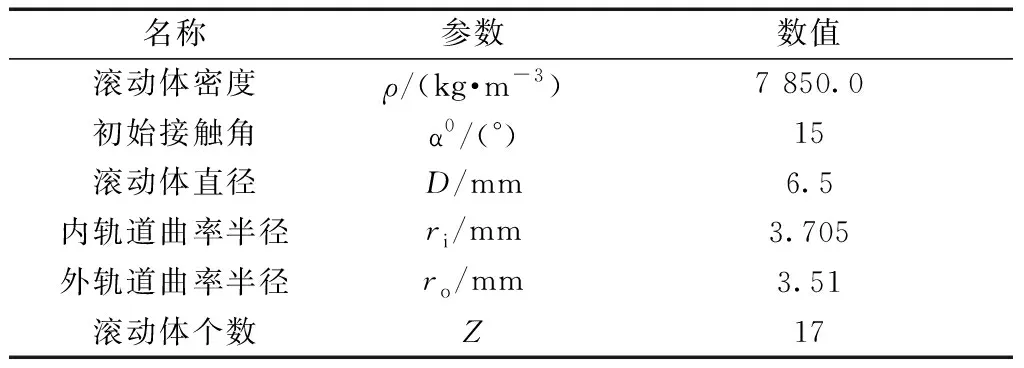

本节以角接触球轴承(B7007C)为例,研究在温升条件下,轴承各参数变化情况,分析不同参数在温升条件下对轴承影响程度,该轴承主要参数如表1所示。

表1 B7007C轴承主要参数表Table 1 B7007C main parameter table

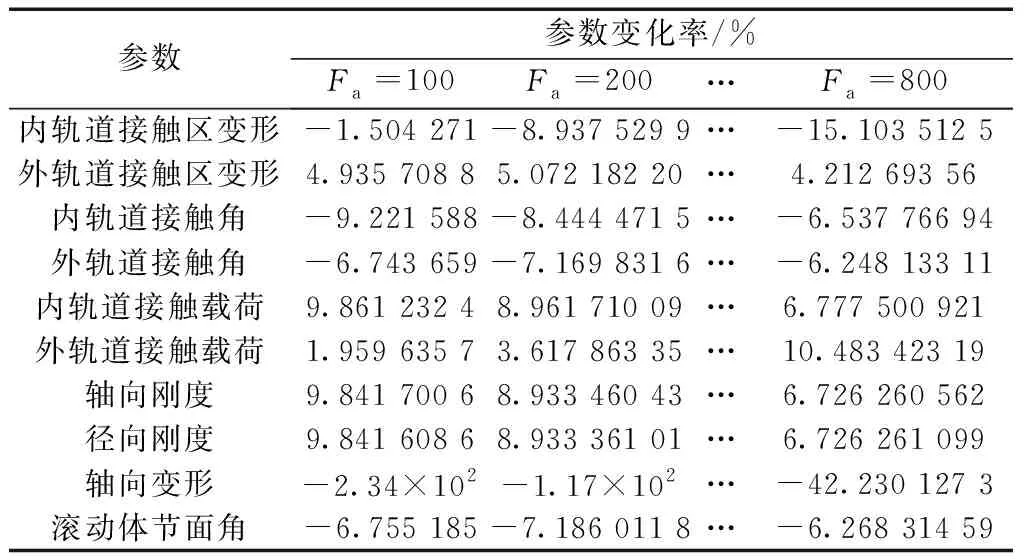

根据表1所示该轴承主要参数,按照图4所示数值迭代流程图编写MATLAB脚本文件,计算轴承主要参数在温度变化前后各参数变化率随轴向力变化情况,如轴向变形变化率计算方法为:(δaΔT-δa)/δa×100%。包括内、外轨道接触角αi和αo;内、外轨道接触区变形量δi和δo;内、外轨道接触载荷Qi和Qo;轴向和径向刚度Ka和Kr;轴向变形δa;滚动体节面角β。

本文模型优点是可实现温升量ΔT和转速n随机可变,为验证模型有效性,以温升量为60 ℃、转速为10 000 r/min、预紧力从0持续增加至800 N为例,展示轴承各个参数变化率随预紧力变化情况。表2为部分温升为60 ℃条件下,各参数变化率。

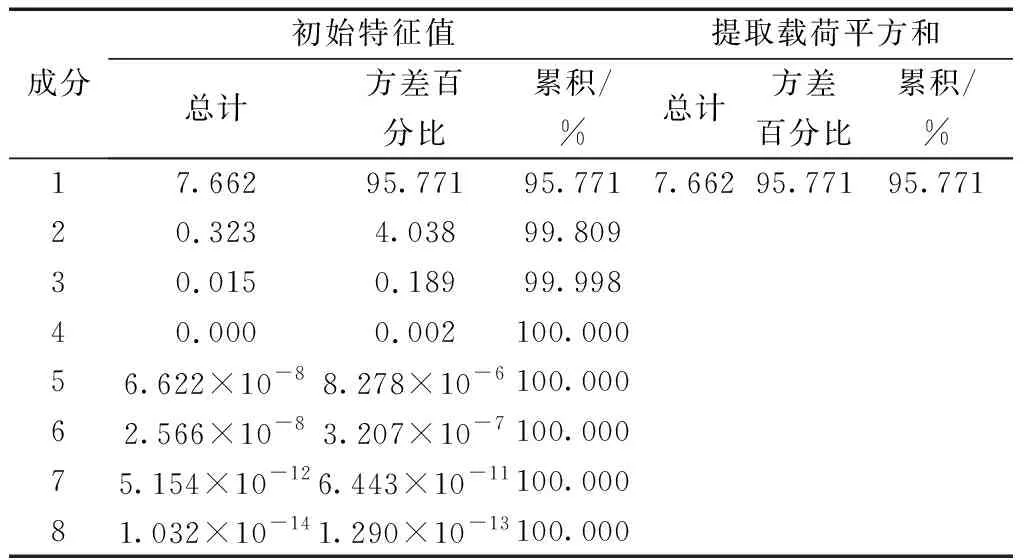

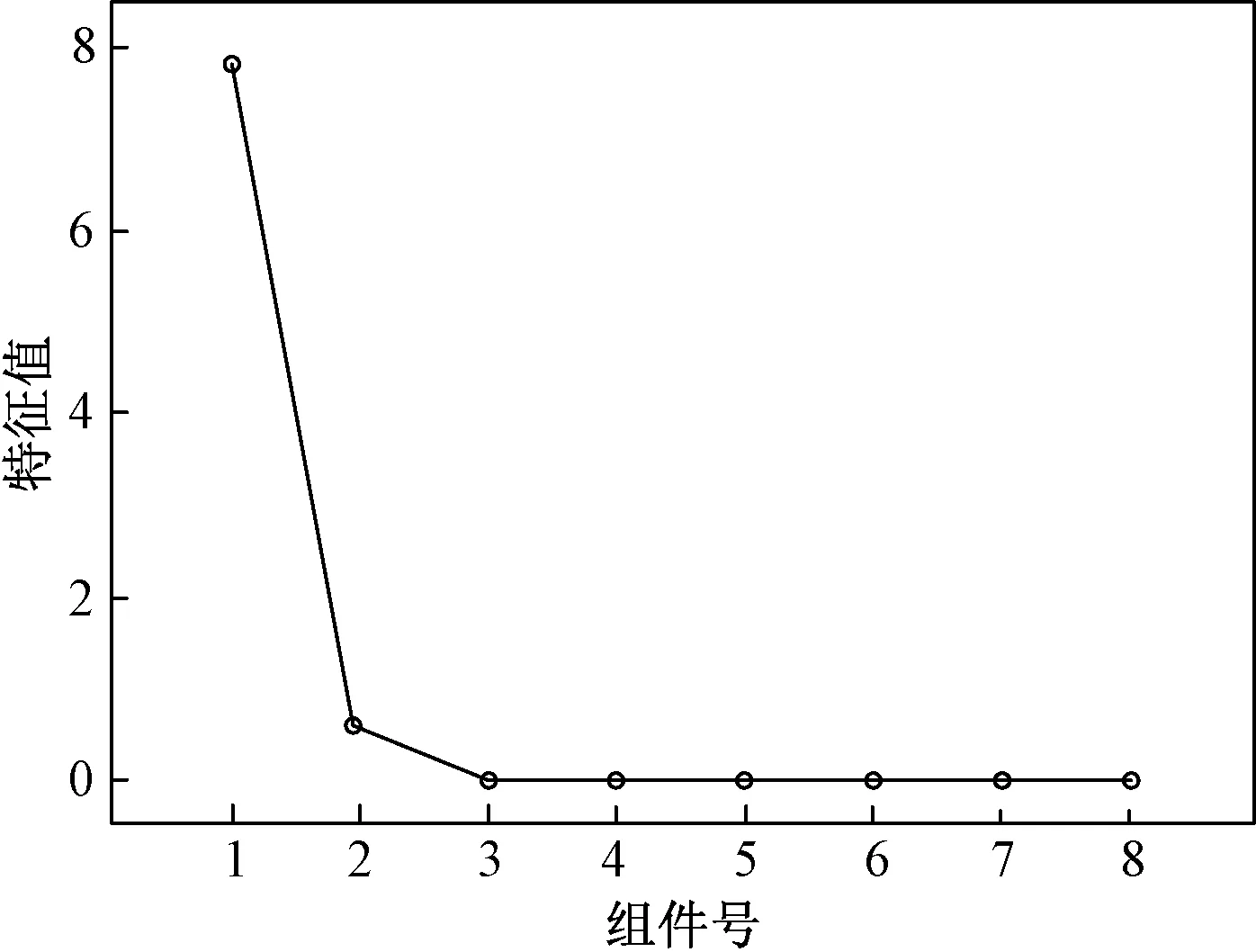

将完整的表2数据导入SPSS中做主成分分析。得到如表3所示方差分解主成分分析表和图5所示碎石图。主成分提取原则通常为特征值大于1的成分。从表3可知提取了一个主成分,累计贡献率达到95.771%。从图5碎石图可直观看出,第一主成分反映轴承在温升条件下信息较多,其余成分与第一主成分存在重叠信息。说明第一主成分基本反映所有指标信息。

表2 温升为60 ℃轴承主要参数变化率Table 2 The rate of change of the main bearing parameters at temperature rise is 60 ℃

表3 方差分解主成分分析表Table 3 Variance decomposition principal component analysis

图5 碎石图Fig.5 Gravel

第一主成分综合指标F1对应系数计算方法为成分矩阵(表4)中数据除以主成分对应特征值在开平方根。

表4 成分矩阵Table 4 Composition matrix

F1=0.320ZX1+0.357ZX2+0.361ZX3+0.361ZX4+0.359ZX5+0.358ZX6+0.356ZX7+0.356ZX8

(16)

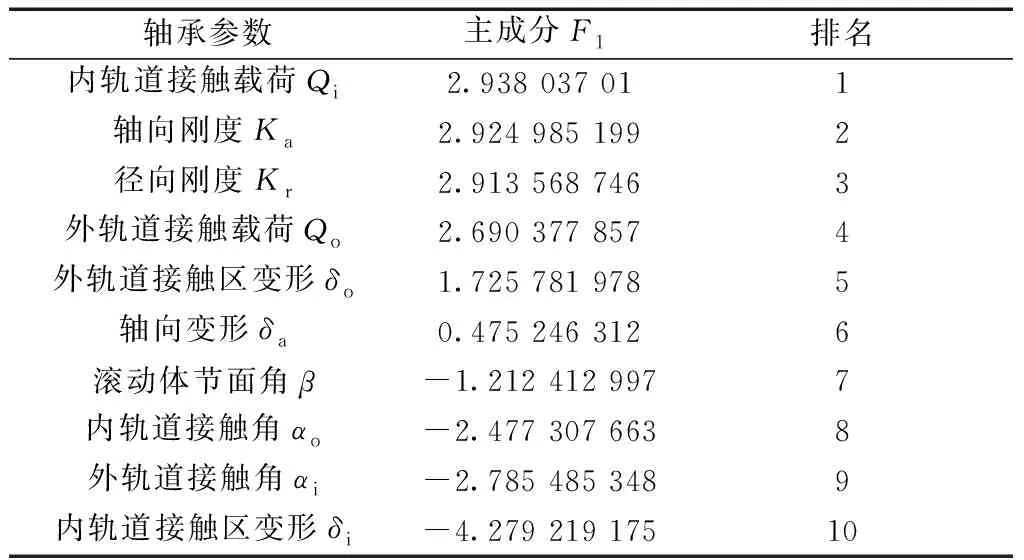

根据F1对所有指标排序如表5所示。根据表3提取主成分个数及表5可知,内轨道接触载荷为提取的主成分,能基本反映轴承在温升状态下信息,且排名前三指标得分相差不大,但贡献率却不高,因此,这些指标包含重叠信息。

表5 主成分分析结果Table 5 Principal component analysis results

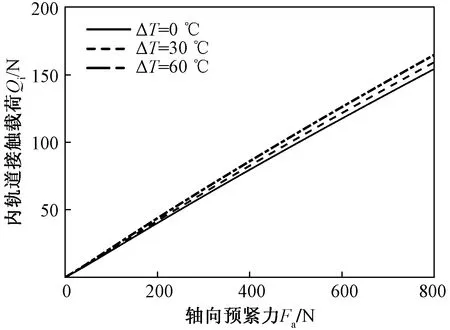

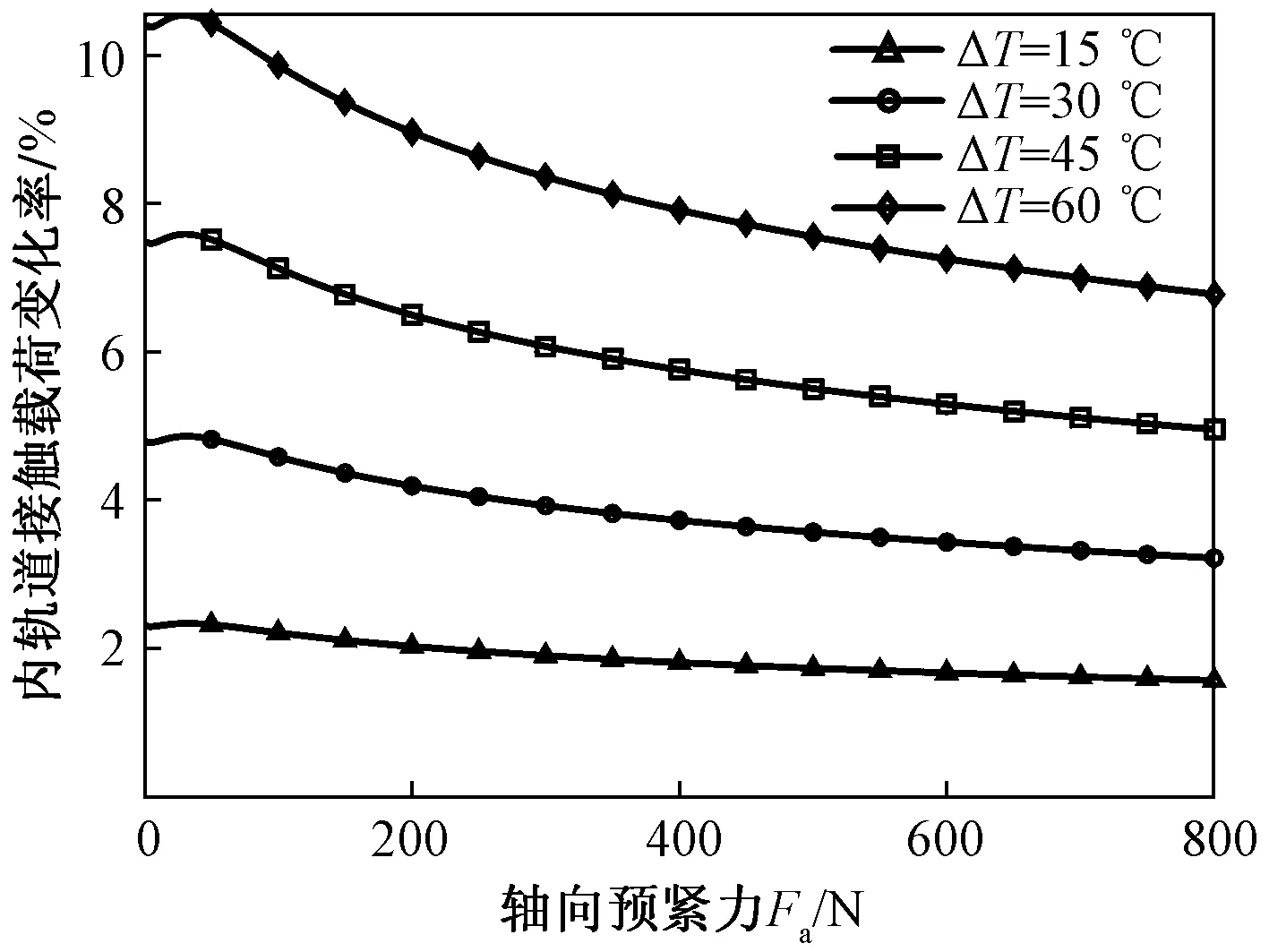

图6为内轨道接触载荷在轴承恒定转速下(10 000 r/min),与预紧力之间的关系,可知,随着温度和预紧力增加,内轨道接触载荷逐渐变大。图7为相同条件下内轨道接触载荷变化率和预紧力之间动态变化关系,可以直观看出,随着温度升高,载荷变化率也在增加,但随着预紧力增加,载荷变化率出现缓慢下降趋势,且不同温度条件下变化趋势一致。该结果可为轴承预紧力优化提供理论依据。

图6 不同温度下内轨道接触载荷Fig.6 Contact load of inner orbit under different temperature rise

图7 不同温度下内轨道载荷变化率Fig.7 Rate of change of inner rail contact load at different temperatures

4 结论

通过构建温度影响的球轴承动力学模型,对变转速、变预紧和变温度的球轴承动力学特性变化规律进行仿真分析。采用主成分分析方法对预紧力和轴承动力学指标的耦合关系进行降维优化,给出新的轴承预紧力优化准则。得出以下结论。

(1)在转速为10 000 r/min和温升为60 ℃条件下,预紧力-内轨道接触载荷贡献率达到95.771%,为轴承动态性能影响最大指标。

(2)在任意转速和温升量组合条件下,根据本文提出的方法可得到变预紧力下各参数贡献率,确定主成分指标与预紧力之间动态映射关系。

(3)主成分与预紧力耦合影响关系可为轴承动态预紧优化提供理论依据。