不同钢丝堆积态下悬索桥主缆除湿性能

2021-04-29姚志安康壮苏左新龙

姚志安, 康壮苏, 倪 雅, 左新龙

(1.深中通道管理中心, 中山 528400; 2.江苏中矿大正表面工程技术有限公司, 徐州 221000; 3.中国矿业大学化工学院, 徐州 221000)

随着中国经济的高速发展,对交通运输提出了更高的要求,为了更好地服务交通,各种悬索桥出现在江河湖波、高山深壑之间。悬索桥是一种柔性索提式桥梁,依靠贯穿全桥的主缆承担桥梁上的全部载荷,并将其传递到主塔及两端锚碇,因此悬索桥具有较大的跨越能力。

当前对于悬索桥的研究分析主要集中在桥梁表面结构的损伤、抗震特性以及对主缆的载荷、抗拉特性、抗疲劳特性和抗滑移特性的研究[1-4]。

悬索桥在建设期,主缆内部会积留较多水分,在工作过程中,桥体主缆结构也同样存在着结构的损坏,施工设计不足、材料的自然老化,导致防护破裂进水,引起钢丝锈蚀。目前针对缆线内部除湿大多是通过喷漆包裹防护层等增加密封系统和主动通入干燥空气进行除湿的方法进行[5]。主缆除湿技术最早发源于日本,日本学者在濑户桥中首次通过对缆线内部通入干燥气体来避免钢丝缆线的锈蚀[6]。随后中国学者大多沿用这一思路对缆线除湿问题进行分析。杨云逸等[7]通过实测两年内泰州大桥主缆湿度分布情况得出四分点处湿度与鞍座和跨中湿度关联性较大的结论;王凤存等[8]依据清水河大桥为研究对象,开展对缆线主动施加干燥空气的除湿方法效果的研究,结果表明通入干燥空气具有较好的除湿效果;蔡依花等[9]对虎门二桥主缆内采用S形钢丝的除湿效果进行分析,证明中国产S形钢能够减小主缆潮湿问题。

从目前的研究成果分析,对主缆内部通入干燥空气是除湿效果较好的方法,然而针对桥梁主缆内空气流动特性和除湿机理的研究却鲜见报道。

现依据南沙大桥(虎门二桥)的主缆为研究对象,建立实桥1∶1主缆多孔介质模型,通过对不同堆积态下主缆内部的空气流动速度、湍动能和压力分布的分析,探究不同堆积态对主缆除湿效果影响并对除湿机理进行分析。

1 多孔介质数学模型

广义上说,多孔介质是指带有很多细小孔洞的固体,且在多孔介质的内部一般都存在流体介质。多孔介质存在弥散性、储容性、多孔隙结构、孔道连通性等特点[10]。

由于多孔介质自身的结构特点,使得其内部流动极为复杂。在工程生产中对多孔介质内流体的分析难以进行,因而目前在工程应用中主要采用经验模型来拟合流体在多孔介质内部运动的平均过程以及流体流经多孔介质两端形成的压降。其主要拟合经验公式有Darcy公式[11-12],Blake-Kozeny公式[13-14]和Ergun公式[15-16]等,公式为

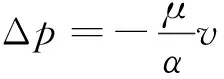

(1)

式(1)中:Δp为压降;α为黏性渗透系数;μ为流体黏度;v为流体速度。理论上,多孔介质的黏性渗透系数α可通过Blake-Kozeny公式估算,即

(2)

式(2)中:Dp为多孔介质构成颗粒粒径;ε为多孔介质的孔隙率。

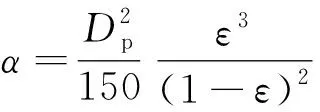

当多孔介质孔隙内部整体流速较高时,需要同时考虑黏性和惯性阻力。Ergun提出了一个用于同时拟合这两种作用的经验公式,即

(3)

式(3)中:L为多孔介质厚度;v∞为过滤气速(表观气速),v∞可由Qv与Sf计算,公式为

v∞=Qv/Sf

(4)

式(4)中:Qv、Sf分别为流经多孔介质的总流通流量与多孔介质的迎流面积。

2 不同堆积态有限元模型及边界条件

2.1 几何模型简化

由于研究的主缆缆内含32 004根圆形钢丝(分成252股,每股127根),这导致在有限元计算中难以进行网格划分,且钢丝之间接触方式较多,钢丝间的真实间隙难以显示。因此,在仿真过程中做出以下假设。

(1)管道截面近似为标准圆形截面,忽略各部分的缆内截面变化。

(2)将缆内内部32 004根圆形钢丝构成的多间隙通道结构简化为多孔介质模型。

(3)忽略缆内内部沿程钢丝间隙的变化,假设沿程钢丝间的孔隙率和渗透率不发生变化。

(4)内部孔隙率各相均性,多孔介质的孔隙率和渗透率变化只取决于钢丝整体的分布状态。

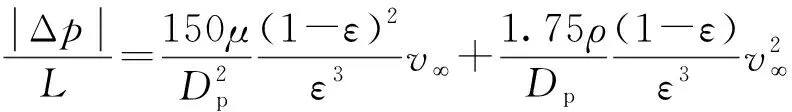

整个缆内内部区域全部设置为多孔介质域,其孔隙率ε采用式(5)计算。

(5)

式(5)中:Cb为形状修正因子;St为缆内总截面积;dc为单根钢丝直径;nc为钢丝总根数。

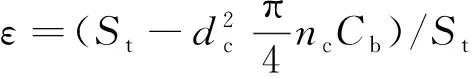

当钢丝截面为完全圆形截面时(Cb=1),计算孔隙率为18.03%;考虑钢丝被紧压时,截面将发生小幅变形,将Cb设为0.97,其计算得出的平均孔隙率为20.49%。

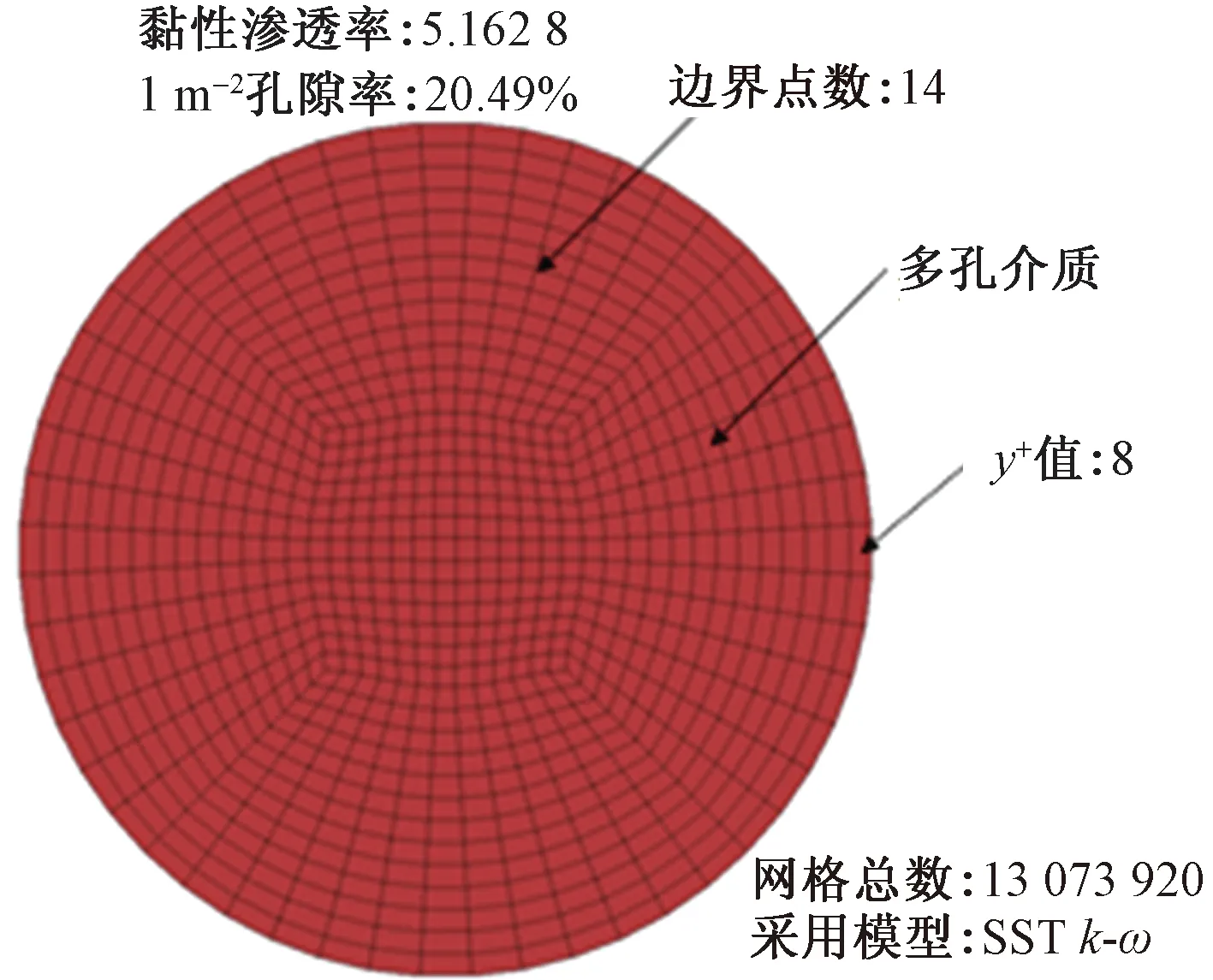

针对主缆实际工作中的不同状态,分别采用均一态和松散态两种状态,对主缆进行建模。图1给出了均一态的几何模型结构图。

y+为第一层网格单元中心到壁面的距离,mm

在实际工作中,主缆内钢丝往往要进行收紧,因此,主缆内部并不是均匀分布的,针对这一问题建立松散态模型。图2给出了松散态几何模型的结构图。

Ro为主缆半径; Ri为束紧态钢丝半径

2.2 边界条件设置

对于多孔介质的数值模拟由于其内部空间的复杂性,通常选用湍流模型进行求解[17-19]。现选用选择SSTk-ω模型进行数值求解,选用单精度SIMPLE求解器,梯度采用GREEN-GAUSS cell based 方法;压力插值采用PRESTO!算法;动量和其他湍流方程均采用Second up wind 离散格式;采用Mass flow inlet 作为入口边界条件,其质量流量根据检测点的数据计算为0.030 2 kg/s;出口边界条件均设置为Outflow。经网格无关系验证后,最终网格数为13 073 920,网格尺寸为0.048 m。

2.3 试验验证

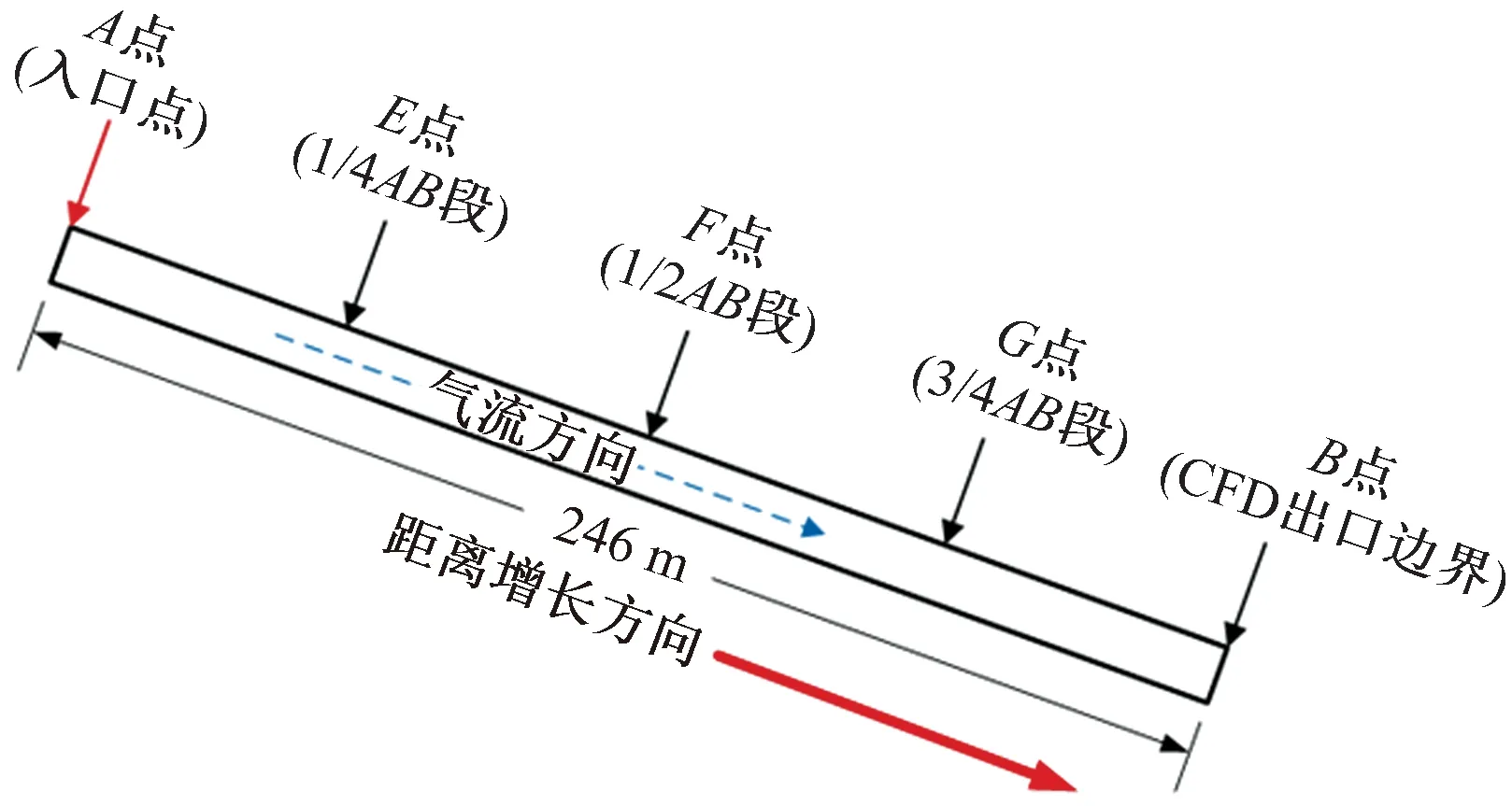

为保证数值模拟的正确性,对均一态(ε=20.49)数值模拟得到的压降和通过试验得到的压降进行对比,证明数值仿真的正确性。图3给出了实验过程中压力监测点的布置图。

图3 主缆压力监测点的布置图Fig.3 Layout of main cable pressure monitoring points

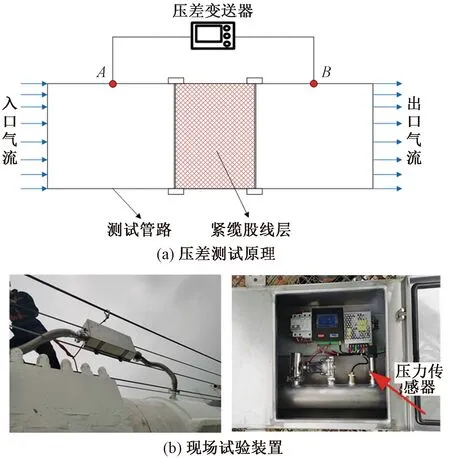

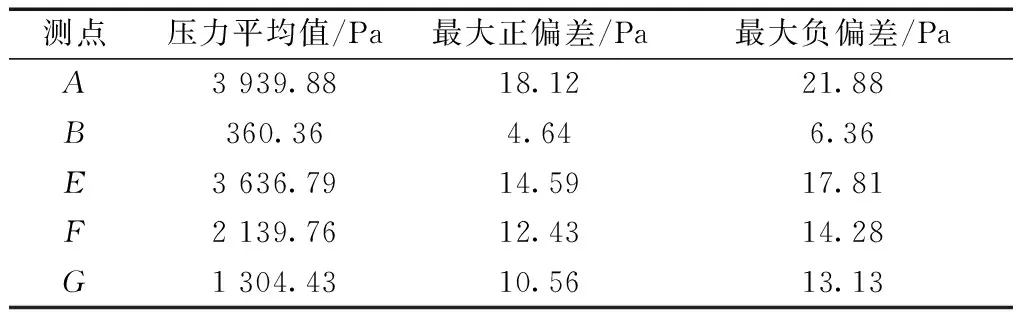

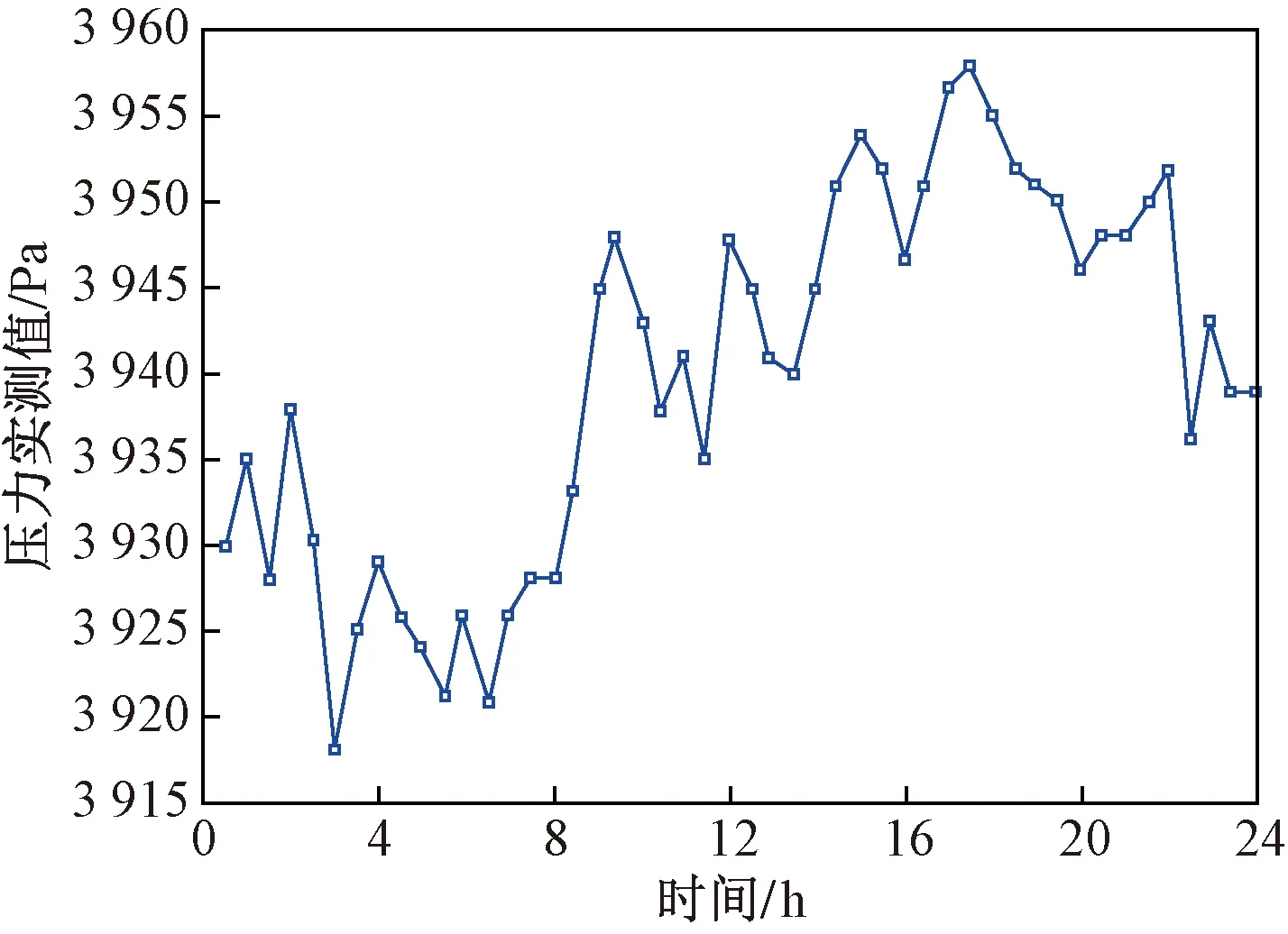

图4(a)给出了试验装置的原理图,图4(b)为现场试验装置图,将一段紧缆后的线缆整体固定在测试管路中段,并且在管路的左、右两端的壁面上各开小孔A和B。对点A、B、E、F、G进行24 h的连续压力检测,结果如表1所示。图5给出了A点的压力在24 h内的变化关系。

图4 试验压力测点分布示意图Fig.4 The distribution of test pressure measuring points

表1 实测各点压力平均值和偏差

图5 A点连续24 h压力监测曲线Fig.5 The monitoring curve of 24 h continuous pressure at point A

为了消除A点起始压力对整体压降数据的影响,采用与入口点A的压降作为压力拟合指标,其可表示为

PAi=PA-Pi

(6)

式(6)中:PAi为点i与A点之间的压差值;Pi为i点压力测量值;PA为A的压力测量值;i为A到G点。

误差分析常用相对偏差(RD)和相对标准偏差(RSD)值作为误差分析手段。相对偏差(RD)表达式为

RD=(φexp-φsim)/φsim×100%

(7)

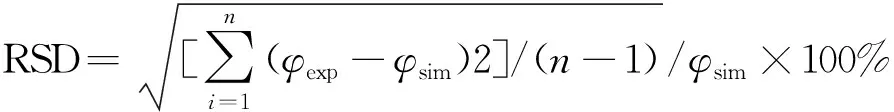

相对标准偏差(RSD)的表达式为

(8)

式(8)中:φexp为试验测试值;φsim为仿真计算值。

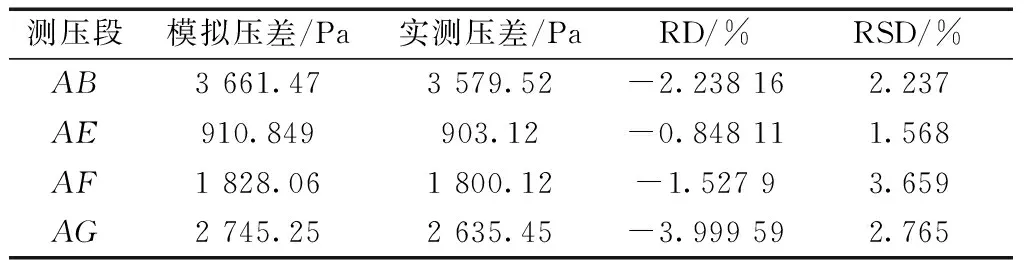

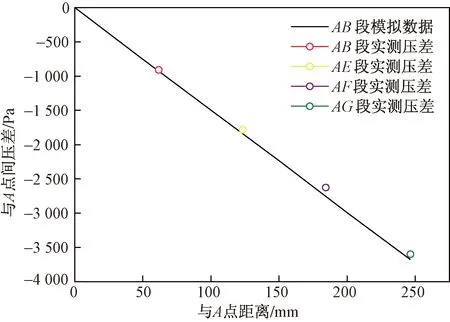

表2给出了均一态下模拟和实验压降的RD和RSD值。数值模拟和试验实测压差值最大RD在4%左右,而RSD最大值不超过4%。证明几何模拟建立的合理性和数值模拟的正确性。AB段中轴线模拟压降数据和实测点的压降数据对比如图6所示。

表2 模拟和实测压差的偏差分析表

图6 AB段中轴线模拟压降数据和实测点压降数据对比Fig.6 Comparison of simulated and measured pressure drop on the central axis of AB section

3 结果与讨论

3.1 不同堆积态对缆内速度的影响

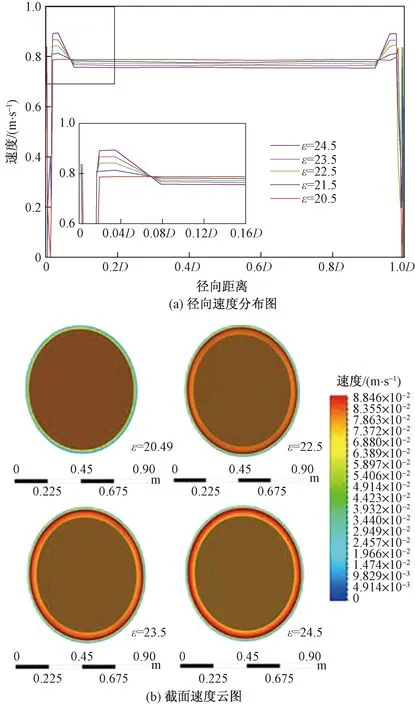

图7给出了不同堆积态下主缆内部的速度分布图,从速度分布结果对比可以看出,双堆积态中,孔隙率ε越大,缆内周边的平均流速越大,但是其中央紧束态区域的流速要低于均一态的平均流速,这说明ε越大,越多的气流将从周边松散结构中流过。在接近壁面的松散态堆积结构内,当该层结构的ε增大时,将会产生非常明显的增速区,而且这个增速区的总面积和最大速度随着松散态堆积结构ε的增加而增加,表明双堆积态的存在影响了整个气流在整个管截面的分布,更多的气流将从ε更高的地方流出。

图7 不同堆积态AB段中截面直径上的速度分布图Fig.7 Velocity distribution on the diameter of cross section in AB segment with different stacking states

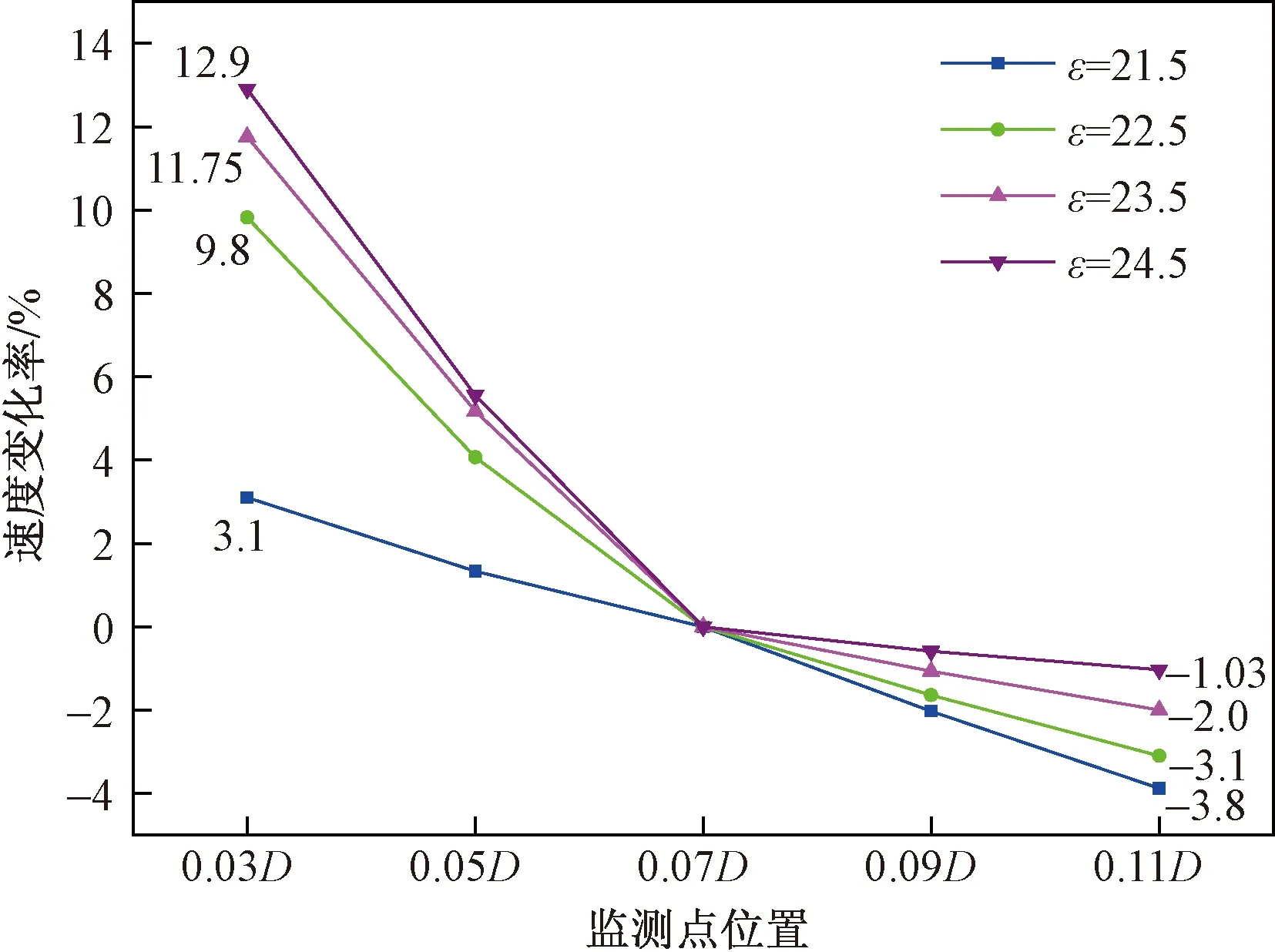

为了更好地比较不同堆积态下缆内速度分布,对管道进行无量纲化(D为管道直径)。图8给出了双堆积态下不同ε相对于均一态各监测位置的速度变化率。由于缆内中心对称的结构,现仅对能够反映出不同ε的缆内内部速度分布变化特征的位置进行分析。由图8可知,距离缆内壁面0.03D~0.07D范围内ε越大,相对于单一堆积态下速度增加得越明显,在0.03D处双堆积态下各个孔隙率下的速度增加率达到最大值,相较于单一堆积态速度增加了12.9%;距离壁面0.07D~0.11D范围内,随着ε的增大,双堆积态下速度表现出减小的趋势,在0.11D、ε=21.5时,相较于单一堆积态速度减小了3.8%; 0.11D之后各个ε下的速度表现出稳定的形态。

图8 不同ε相对于均一态的速度分布变化率Fig.8 The rate of change of the speed distribution of different ε relative to the uniform state

3.2 不同堆积态对缆内速度湍动能影响

图9给出了不同堆积态下主缆内部湍动能分布图,从湍动能的分布可以看出,双堆积态主缆内壁周边的湍动能要明显大于单一堆积态,同时主缆内部湍动能的变化剧烈程度也要明显高于单一堆积态,表明单一堆积态内部的流体湍动能更稳定。对双堆积态主缆内壁周边的湍动能分析可以发现,不同松散态堆积区域的孔隙率和黏性阻力设定对整个缆内的湍动能分布影响不明显,表明不同松散态对主缆内部湍动能分布的影响较小。

图9 不同堆积态AB段中截面直径上的湍动能分布图Fig.9 Distribution of turbulent kinetic energy on the cross-sectional diameter of AB section in different stacking states

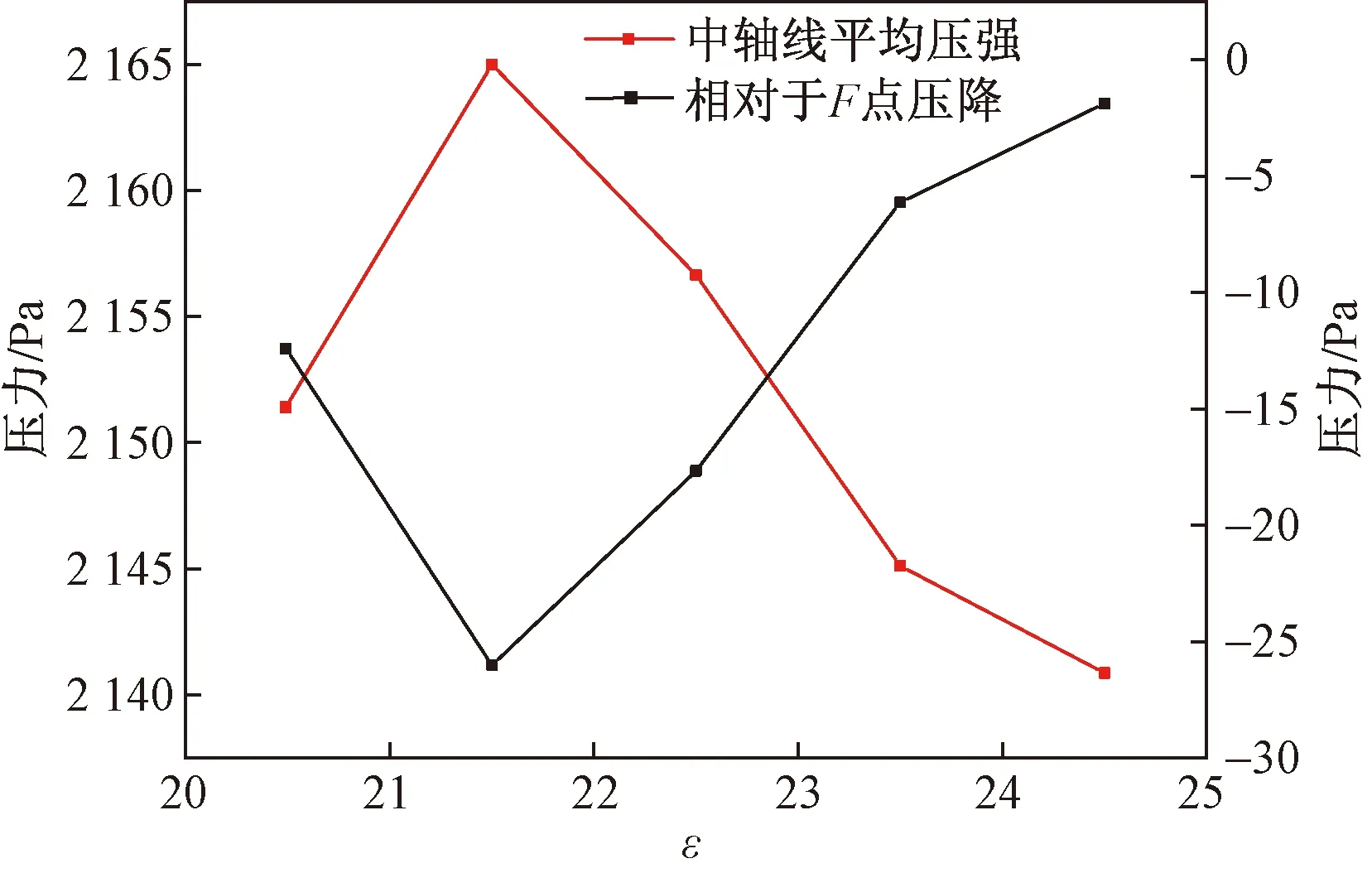

3.3 不同堆积态对缆内压力影响

为了进一步分析不同堆积态和孔隙率下主缆内部的空气流动情况,对主缆内部沿径向的压降进行检测,图10为过F点的径向压力检测布置原理图。

图10 过F点的径向压力检测布置原理图Fig.10 Schematic diagram of the radial pressure detection arrangement past point F

图11给出了不同堆积态主缆中轴线上的平均压力大小和相对于F点的径向压降分布图,对比不同堆积态的压降分布可以发现,双堆积态周边松散态结构的ε比较大时,整体压降比单一堆积态要低,ε=21.5时压力减小最大为26 Pa。但当双堆积态周边松散态结构的ε与单一堆积态比较接近时,双堆积态的整体压降反而要比单一堆积态更高,这是因为ε改变时,双堆积态的各堆积结构的内部间隙都有所变化,当周边ε增高时,中央的压降会略为减小,而这种略为减小不会过于影响缆内的流速分布,但是会造成一定的管的总体黏性阻力升高,从而提高了整体的管压降。

图11 过F点中截面的径向压降图Fig.11 Radial pressure drop diagram of the cross section at point F

当周边松散态结构ε显著高于中央时,缆内整体流量分布发生较大的变化,管中部的流量减少,流速降低,因而整体压降开始下降。周边松散态结构ε越小时,整体压降升高,而松散态ε减小时,其黏性阻力会升高,黏性阻力升高会极大地提升缆内压降。

4 结论

对主缆内钢丝不同堆积态下空气的流动状态进行研究,并试验验证了数值模拟的正确性。通过对主缆内钢丝不同堆积态下空气的速度分布、湍动能分布和压力分布的分析表明。

(1)松散态结构的存在会很大改变缆内横截面上的速度分布,在0.03D处双堆积态下各个孔隙率下的速度增加率达到最大值,相较于单一堆积态速度增加了12.9%。

(2)松散态堆积结构的松散程度对缆内的湍动能影响不明显,但相比单一堆积结构,双态堆积结构会使缆内的湍流变化更剧烈,湍动能峰值更大。

(3)不同孔隙率对于缆内内部的压降分布的影响不明显,相对于均一态在ε=21.5时的双堆积态下最大压降仅减小了26 Pa。