高低周复合疲劳工况下汽轮机转子钢寿命模型

2021-04-29康文泉窦益华

崔 璐, 康文泉, 吴 鹏, 刘 阳, 李 臻, 窦益华

(西安石油大学机械工程学院, 西安 710065)

火力发电在可预知的未来继续在能源结构中,将越来越多地被赋予调峰的职责,机组在频繁的启停操作中,加剧了高温部件疲劳损伤,降低了机组的寿命[1]。作为超超临界汽轮机转子的关键零部件,汽轮机转子在运行工况下的载荷包括由重力、蒸汽压力和离心力等组成的初级载荷以及由启停过程中温度变化和瞬时负荷波动引起的次级载荷[2]。初级载荷以应力控制形式,在高温环境中会引起设备材料蠕变损伤。次级载荷周期性交替引起材料低周疲劳(low cycle fatigue, LCF)损伤[2-5],同时承受重力、惯性等引起的高周疲劳(high cycle fatigue, HCF)载荷[6]。几种载荷交互作用引起转子表面开裂,降低机组寿命[7]。在传统的寿命设计中,通常将低周疲劳损伤和高周疲劳损伤分别考虑。虽然相对于温差引起的大幅值低周疲劳损伤,高周载荷振幅较低且可控,然而二者交互作用时,材料寿命大幅度降低。为了准确描述和预测高温部件复杂疲劳交互作用下的寿命,复合疲劳(combined cycle fatigue, CCF)载荷成为继恒温低周载荷、变温低周载荷之后的下一个热点研究方向。

目前,多数高低周复合疲劳载荷下寿命模型的研究主要基于累积损伤法则和裂纹扩展模型。Norman等[8]假定了一个独立的Paris定律,使得叠加于热机疲劳的高周载荷促进了裂纹扩展;作为对比,Seifert等[6,9]基于裂纹扩展提出了一种复合寿命模型,对常用于高温设备的10%Cr钢和用于内燃机气缸盖的三种铸铁材料进行了寿命预测,并与实验结果进行了对比,此模型考虑了叠加的高周疲劳会加速裂纹扩展,降低构件的疲劳寿命,且预测结果与实验结果吻合度较好,较为准确地预测了材料的疲劳寿命。另外,Beck等[10]指出叠加的高周疲劳处于热机疲劳平均拉应力下比处于平均压应力下的破坏作用更大;同样的问题,Norman等[8]认为平均应力作用下的疲劳微裂纹大多是闭合状态,压缩阶段的高周疲劳不会对寿命产生破坏作用。Fedelich等[11]认为疲劳寿命降低很大程度上取决于高周疲劳应变幅的门槛值,该门槛值存在与否取决于材料,低于该门槛值,疲劳寿命不受叠加的高周疲劳载荷影响;在此基础上,根据断裂力学,提出了一种适用于叠加高周疲劳振动引起疲劳寿命降低的模型,并将该模型应用于两种铸铁合金,分析了高周疲劳和热机疲劳应变振幅、温度变化、高周振动频率以及平均应力对疲劳寿命的影响,并指出:高周频率对疲劳寿命的影响微弱;疲劳寿命主要取决于高周循环应变振幅,且振幅越大,裂纹扩展越快。以累积损伤法则为基础,Zhu等[12]研究了复合损伤累积对涡轮叶片预期CCF寿命的影响。通过对四个负载控制的参数进行测试来研究涡轮叶片的CCF行为,这些参数包括高循环应力幅值和频率以及低循环应力幅值和频率。据此,提出了一种基于Miner法则的新损伤累积模型。赵振华等[3]对钛合金TC11试件进行了低周、高周和高低周复合疲劳实验,提出了线性和非线性两种疲劳损伤累积模型,通过将两种模型的估算结果与实验结果对比发现,考虑了高低周复合循环比和应变幅比的非线性模型的估算精度较高,误差分布均匀,与实验的吻合度较好。幸杰等[13]以累积损伤力学为基础,由高周、低周疲劳损伤的演化,通过公式推导得出了一种高低周复合疲劳损伤模型,并通过模拟计算验证了模型的准确性。

从以上研究可以看出,高低周复合疲劳损伤影响因素较多,是疲劳损伤领域的研究重点。研究者从多个角度入手进行探究,然而,大多数关注应力与寿命的关系,对应变比与寿命比之间的关系研究较少。现以超超临界汽轮机转子常用材料10Cr-1Mo-1V为研究对象,进行了高低周复合疲劳实验,通过分析复合疲劳应变-寿命特性,提出了一种高低周复合疲劳寿命模型,并对模型进行了验证。

1 模型的建立

1.1 高低周复合疲劳寿命模型

多数研究者以累积损伤法则[式(1)]为基础,从疲劳应力角度进行分析。将累积损伤法则扩展应用到CCF载荷下,可得到类似的损伤累积寿命分数[式(2)][3,12]。

(1)

(2)

式中:ni为应力水平σi下的载荷循环数,周;Ni为应力σi处失效循环数,周;D为累积损伤;k为应力水平数。根据Fedelich等[11]的研究,低周疲劳和复合疲劳产生的损伤分别为ΔDLCF和ΔDLCF/HCF,其关系为

(3)

图1 高低周复合疲劳载荷谱Fig.1 Load spectrum for CCF

(4)

由于高、低周应力幅比(α=ΔσH/ΔσL)及HCF失效循环数NHCF在对数坐标中近似呈线性关系[α=algNHCF+b],a、b与材料有关[3,14]。从而得出耦合损伤Dc如式(5)[12]所示。当材料失效时,可根据式(6)计算复合循环块数NB[12],失效循环数为[Nf=(1+n)NB][15]。

(5)

(6)

基于裂纹扩展模型,从应变角度分析,将高、低周应变幅进行分离[11],总应变可表示为(Δεtotal=ΔεLCF+ΔεHCF)。根据裂纹扩展模型,每个高低周复合疲劳载荷块中总裂纹扩展速率可描述为式(7),此时频率的相关性降低。

(7)

假定裂纹扩展速率与高周疲劳、低周疲劳引起的裂纹尖端扩展位移成正比,根据相关研究[6,9],当裂纹尖端扩展位移ΔDCTO,LCF达到临界值ΔDCTO,th时,高周载荷的作用才会变得明显,相应的裂纹尺寸为ath。则式(7)可表示为[11]

(8)

式(8)中:ALCF为与载荷及材料相关的常数;fHCF为高周频率,Hz;B为常数,取决于高周载荷大小。将式(8)进行积分,得到低周疲劳寿命和复合疲劳寿命,即

(9)

式(9)中:a0为初始裂纹尺寸,m;af为失效裂纹尺寸,m。临界裂纹尺寸可表示为门槛值的函数[11],即

(10)

式(10)中:δHCF为ΔDCTO,LCF的上限值。根据式(7)~式(10),可以得出寿命比为

(11)

高周疲劳应变与寿命比NLCF/HCF/NLCF呈负相关,且随着应变的增大,寿命比急剧减小[11,13,16]。通常随着材料的疲劳失效,应变值变化较大。因此,为了探究应变与寿命间的关系,本文进行了实验研究。

1.2 高低周复合疲劳实验及寿命模型的建立

高低周复合疲劳实验材料选用9%~12%Cr现代铁素体-马氏体耐热钢的典型代表10Cr-1Mo-1V钢,由欧盟COST项目研发,主要应用于服役工况高达600 ℃/30 MPa的先进汽轮机转子。其化学成分和力学性能见文献[7],热处理工艺为奥氏体化1 050 ℃/7 h/油冷+570 ℃/10.25 h/空冷+690 ℃/10 h/炉冷。高低周复合疲劳实验温度分别为600、550、400 ℃和室温。采用螺纹连接型圆棒形试样,实验的过程依据ISO12106[17]标准完成。

通常,高周疲劳振幅较小且可控[18],然而,高频振动与热机疲劳、低周疲劳等载荷的复合交互作用不容忽视,且机组的疲劳寿命会因此大幅下降[19]。考虑到叠加的高周疲劳载荷会降低材料的疲劳寿命,即高低周复合疲劳寿命小于纯低周载荷下的寿命,则这两种工况下的寿命比0≤NHCF/LCF/NLCF≤1。通过应变幅比(ΔεHCF/ΔεLCF)-寿命比(NHCF/LCF/NLCF)曲线[6]进行表征,NHCF/LCF为复合疲劳寿命,包含耦合损伤。如图2所示,从实验结果注意到,在双对数坐标下,两者呈幂函数关系[y=a(1-x-b),a=-1.039 58,b=-0.119 75],拟合相似度R2=0.977 7。除600 ℃外,500 ℃、400 ℃和室温下的实验所得结果均集中在600 ℃数据拟合曲线附近。这与Fedelich等[11]和Moalla等[16]的研究趋势吻合,HCF应变与失效寿命呈负相关。根据应变幅比与寿命比有

图2 高低周复合疲劳实验下的应变幅比-寿命比曲线Fig.2 Strain amplitude ratio-life ratio under CCF experiment

(12)

式(12)中:NHCF/LCF为高低周复合疲劳寿命,周;NLCF为低周疲劳寿命,周,可由高低周复合疲劳实验对应的低周疲劳实验求得,NHCF/LCF/NLCF为无量纲量,下同;ΔεLCF和ΔεHCF分别为高低周复合疲劳载荷谱上的低周、高周疲劳应变幅,%;a、b与材料和工况有关。将式(12)进行变换即可求出NHCF/LCF。

根据图2中的数据,在相同的低周疲劳载荷振幅下,叠加的高周疲劳载荷振幅越大,材料的寿命越小。同样,高周疲劳载荷振幅相同时,低周疲劳振幅越小,疲劳寿命越小。即高周振幅占的相对比例越大,疲劳寿命减小的幅度越大。因此,应变幅比与寿命比是高低周复合疲劳寿命预测的重要参数。当高周振幅达到或超过门槛值时,随高周振幅的增大,疲劳寿命降低[7,11]。根据式(11)和式(12),有

(13)

2 模型验证

为验证上述模型的准确性,引入四种材料实验数据在不同应变比、不同CCF实验条件下进行模型的分析与验证,并得到与模型相关的参数。

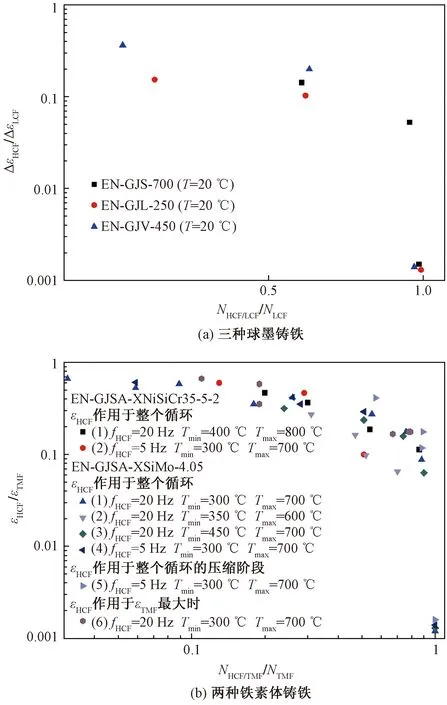

铸造铝合金一般用于汽车发动机的气缸盖、机体和活塞等部件,而这些部件往往承受着复杂的热疲劳和机械疲劳,在两者共同作用下,发动机的使用年限减少[10,20-22]。如图3所示,四种不同铸造铝合金材料的实验条件各不相同,但双对数坐标下的应变比-寿命比曲线趋势与10Cr-1Mo-1V钢的变化趋势相同。燃气涡轮机或航空发动机的燃烧室一般使用钴基合金材料制造,而燃烧室在工作时不仅有温度变化引起的热机疲劳载荷,还有机械振动及燃烧压力引起的高周疲劳载荷。高周疲劳的叠加改变了材料的循环变形,降低了材料疲劳寿命,影响设备的使用[16]。如图4所示,实验温度由750 ℃到1 200 ℃变化,但曲线趋势仍然和10Cr-1Mo-1V钢的趋势相同。球墨铸铁材料常用于制造内燃机的气缸盖等高温部件;这些设备在工作时除了承受频繁启停机引起的低周疲劳载荷,还承受着点火压力、机械振动等引起的高周疲劳载荷。对三种不同的球墨铸铁材料(EN-GJS-700、EN-GJV-450、EN-GJL-250)[9]的高低周复合疲劳实验数据分析[图5(a)];同时还分析了两种铁素体铸铁[11]的高低周复合疲劳实验数据[图5(b)]。两种铸铁材料的应变比-寿命比曲线趋势与10Cr-1Mo-1V钢的趋势一致。不同工况下的实验值得出的规律相同,从而初步验证了模型的准确性。本文所提出的模型为非线性模型,通常非线性模型的预测结果更好。

td为施加载荷在最高温度Tmax的停留时间

图4 钴基合金应变比-寿命比曲线Fig.4 Strain ratio-life ratio curves of cobalt-based alloy

图5 铸铁材料在不同实验条件下的应变比-寿命比曲线Fig.5 Strain ratio-life ratio curves of cast irons under different experimental conditions

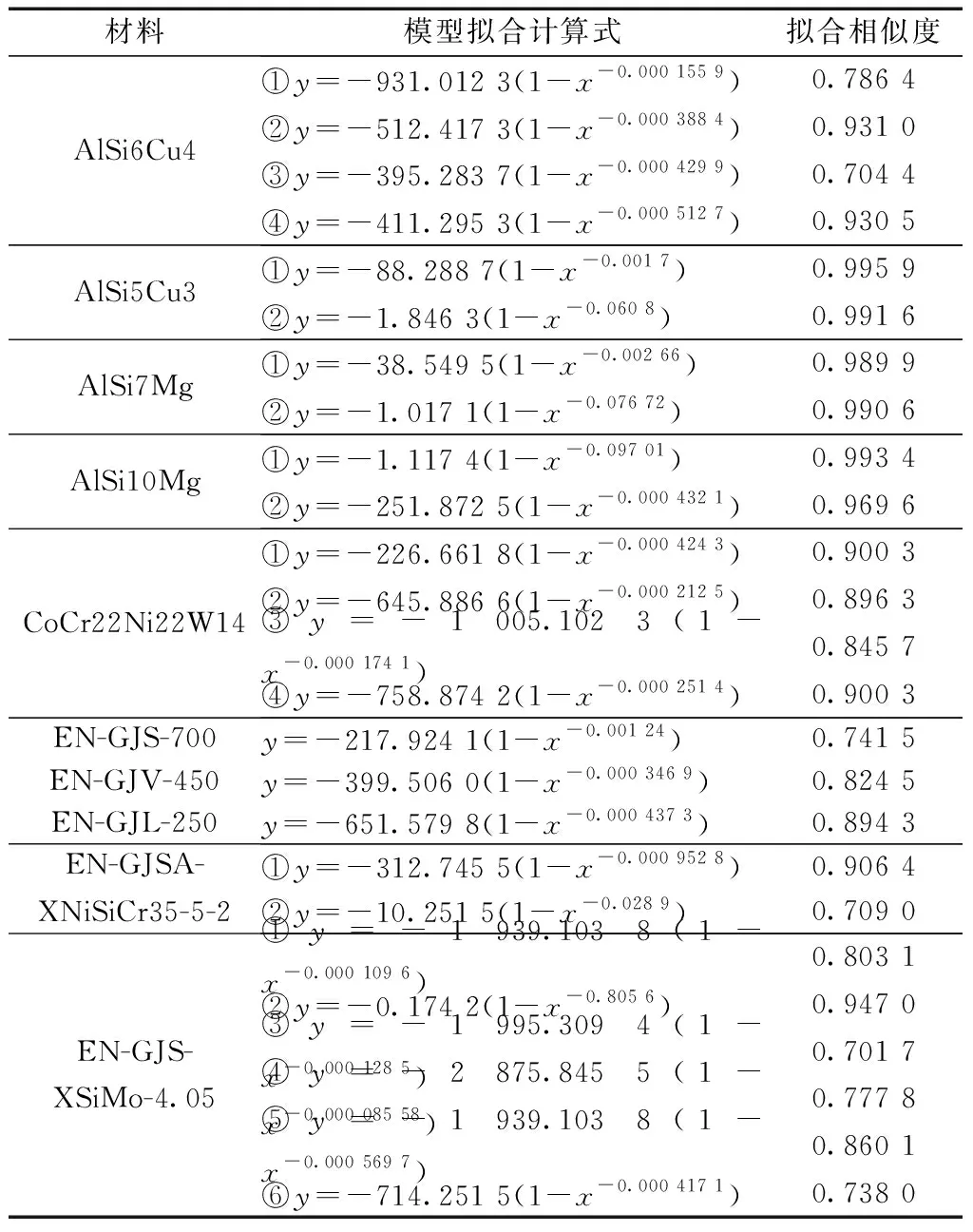

表1是采用寿命模型进行拟合所得结果,可以看出模型适用于大部分材料,且拟合相似度较高,很好的验证了模型的适用性。由于材料和工况不同,计算式中系数a、b呈现差异。拟合相似度越高,a、b越小,精度越高;可以看出,b的取值较小。当低周疲劳应变幅恒定时,对应的纯低周疲劳寿命NLCF为固定值;此时,随高周疲劳应变幅的增大,高低周复合疲劳寿命NHCF/LCF减小。当低周振幅恒定,高周振幅发生变化,拟合相似度较高;同时,高周振幅恒定,低周振幅发生变化,拟合相似度较高;即高周疲劳、低周疲劳振幅交替发生变化时,拟合精度较高,而自变量以此形式发生变化正好符合实际工况。因此,该模型对高低周复合疲劳工况下材料的寿命预测较为有效。

表1 图3~图5中各种材料在不同工况下的拟合计算式Table 1 Fitting equations of different materials under different working conditions for fig.3~fig.5

3 结论

(1)在相同的低周疲劳载荷振幅下,10Cr-1Mo-1V钢叠加的高周疲劳载荷振幅越大,材料的复合疲劳寿命越小;高周疲劳载荷振幅相同时,低周疲劳振幅越小,复合疲劳寿命越小;复合应变幅比与寿命比是高低周复合疲劳涛命预测的重要参数。

(2)从应变角度分析,在双对数坐标中,高低周复合疲劳工况下,10Cr-1Mo-1V钢应变幅比与寿命比呈非线性关系[y=a(1-x-b)],该模型已将高、低周疲劳耦合损伤包含在内。通过不同工况下的不同材料初步验证了模型的准确性,高周疲劳、低周疲劳振幅交替发生变化时,模型精度更高,适用性较强,可对高低周复合疲劳寿命进行预测。